回火脆性机理

关于高温回火脆性机理仍有争论。被广泛接受的观点是由于P、Sb、Sn、 As等杂质元素和Cr、Ni、Mn石等合金元素在奥氏体晶界偏聚所引起。俄歇谱仪分析表明,回火脆性与奥氏体晶粒边界附近杂质浓度的升高有直接的关系。杂质元素在晶界的偏聚属于平衡偏析。杂质元素以固溶的方式存在于钢中时,由于其原子与铁原子间存在尺寸错配,从减小晶格畸变能的角度,杂质原子将优先占据晶界和位错等缺陷部位,导致晶界的弱化和脆性的增大。随着温度的升高,这种平衡偏析受到原子热运动的干扰,温度足够高时(高于600℃),平衡偏析消失。这种平衡偏析在碳素钢中很小,不足以引起回火脆性。Cr、Mn和Ni等合金元素与杂质元素的亲合力大,促进了杂质元素在晶界上的这种偏析,因而显著增大了钢的高温回火脆性。回大加热温度高于600℃,然后快速冷却,抑制了杂质元素向晶界的偏聚,因而减少或防止了回火脆性的发生。在有些合金钢中,随着碳含量的增加,钢的回火脆性倾向增大,表明杂质元素在晶界的偏聚也与碳化物沉淀有关。

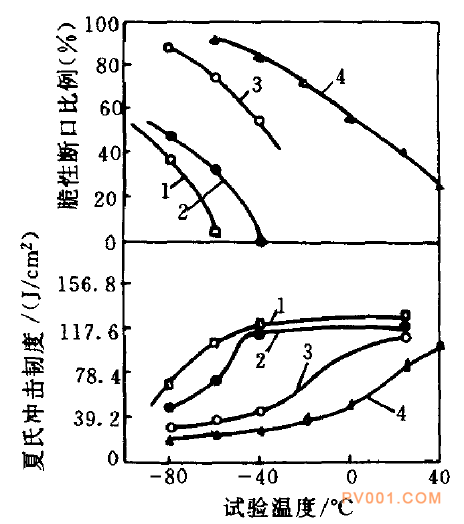

图8一5一12 30CrNi3A钢的回火冷却速度与脆性

1一4800℃/min 2一62℃ /min

3一1.7 ℃/min 4一0.33℃ /min

迄今为止,关于第二类回火脆性的本质仍有一此问题有待于澄清。例如,为什么Ni单独在钢中存在时对钢的回火脆性影响较小,而在Ni一Cr、Cr - Mn钢共同存在时会显著增大钢的回火脆性?Mo和W为什么能有效的延缓杂质元素向晶界的偏聚,从而抑制了回火脆性的发生?这些问题仍然缺乏合理的令人信服的解释。也有的研究表明,合金结构钢的高温回火脆性系由钢中a固溶体在回火过程中,时效沉淀出的FeC( N)对位错质点型“强钉扎”作用引起的,而与杂质元素水晶界的偏聚无关。

(3)回火脆性的抑命和防止为了抑制和防止第二类回火脆性,可采取如下措施:

①提高钢水纯净度,尽量减少钢中P、Sb、Sn、As等有害杂质元素的含量,从根本上消除或减小杂质元素在晶界的偏聚。

②钢中添加Mo![]() 以延缓P等杂质元素向晶界的偏聚。这种方法在生产上得到了广泛的应用,如汽轮机主轴、叶轮和厚壁压力容器广泛采用含Mo钢制造。但是这种合金化的方法有其局限性,对于那此在回火脆性温度下长期使用的下件,仍不能避免回火脆性问题的发生。

以延缓P等杂质元素向晶界的偏聚。这种方法在生产上得到了广泛的应用,如汽轮机主轴、叶轮和厚壁压力容器广泛采用含Mo钢制造。但是这种合金化的方法有其局限性,对于那此在回火脆性温度下长期使用的下件,仍不能避免回火脆性问题的发生。

③高温回火后快速冷却。对于大型工件,由于心部冷速达不到要求使这种方法受到限制:另一方面即使能够通过快冷抑制了回火脆性的发生,但又会在下件中产生很大的残余内应力,故对于大型锻件,往往需要采用低于回火脆性温度(450℃)进行补充回火。

④采用两相区淬火,以便使组织中保留少量的细条状过剩铁素体,这些铁素体在加热时往往在晶粒内杂质处形核析出,使杂质元素集中于铁素体内,避免了它再向晶界偏聚:另外,两相区淬火可以获得细小的晶粒,从而减轻和消除了回火脆性。

⑤细化奥氏体晶粒。

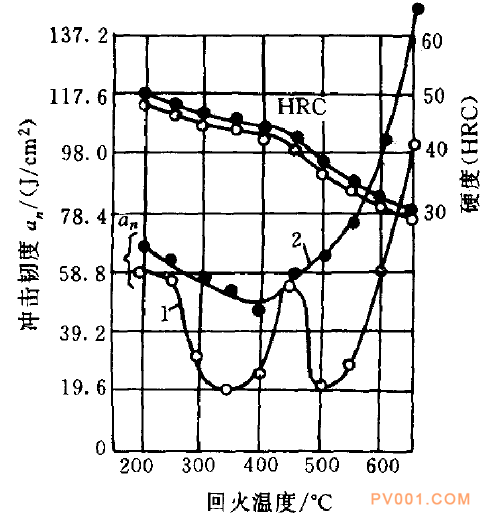

⑥采用高温形变热处理可以显著减小甚草消除钢的回火脆性。图8一5一13为高温形变热处理对40CrNi4钢冲击韧度的影响。可以看出,采用高温形变热处理,该钢的回火脆性可以基本上得到消除。

⑦渗氮需要在500℃左右的温度下长时间加热,容易产生回火脆性问题。渗氮钢应当尽量选择对回火脆性敏感程度较低的含铝钢,如38CrMoAI钢等。

⑧做焊接构件焊接后往往需要进行去应力退火。由于退火必须缓慢冷却,所以对于含Mn、Cr、 Ni、Si等合金元素的高强度钢,必须考虑去应力退火引起的回火脆性问题。对于这类构件,也应选用含铝的钢制造。

图8一5一13 40CrNi4钢冲击韧度随回火温度的变化

1一常规淬火工艺 2 高温形变热处理

(来源:中国泵阀第一网)

下一篇:阀门工艺之研磨工具及基本原理