基于阀门开度的水下闸阀摩擦力负载模型研究

潘灵永 王向旗 李宝仁 高文金

(1 华中科技大学机械科学与工程学院,湖北武汉430074; 2 中石化石油工程机械研究院,湖北武汉430223)

摘要: 在分析现有水下闸阀设计方法存在不足的基础上,综合考虑水下闸阀运动特性以及实际生产工况对摩擦力负载的影响,以某水下闸阀为例,提出一种基于阀门开度的水下闸阀摩擦力负载建模方法。采用包括阀门局部阻力和沿程阻力损失、工作水深等数据,辨识出阀板上下游之间的压差,从而达到模型修正的目的。与试验数据相比,基于阀门开度的摩擦力负载模型能更准确地反映阀门运动对负载的影响以及预测水下闸阀的动态特性,从而为高可靠性的水下闸阀及执行机构优化设计和制造提供理论依据。

关键词: 水下闸阀;阀门开度;压力损失;动态;摩擦力负载

目前深水油气开发己成为世界石油工业的热点,而水下生产系统己成为一种重要的深水开发模式.水下闸阀是水下生产系统的基础通用部件,同时也是水下井口装置、水下采油树以及水下管汇系统的关键组成.据不完全统计,水下闸阀在水下生产系统中的应用占阀门总数的50%.对水下闸阀进行精确的数学建模是其设计和制造的关键前提,也是保证水下闸阀动作可靠性的有效手段.

有关水下闸阀数学模型研究的文献资料最早见于20世纪70年代,但该设计方法并不适用于500m以下深水闸阀的设计.随着水下生产系统工作水深的进一步提高,文献对Flowler-Herd方程进行了修正.

国内对水下闸阀的研究起步较晚,研究资料相对较少.文献从静力学角度针对某通径(5000psi,5-1/8″)和1500m 工作水深水下闸阀进行了详细的设计分析.文献采用机械优化设计方法,以安装尺寸最小为目标,设计一种同轴并联弹簧回复式水下闸阀执行机构.己有的大多数研究仍停留在静力学设计角度,没有从运动学角度考虑阀板处摩擦力负载随阀门开度的变化情况,也没有考虑水下生产系统实际生产工况对水下闸阀负载的影响.

本研究从水下闸阀运动学角度出发,综合考虑阀门开度以及阀门流动阻力系数等参数对摩擦力负载的影响,引入水下闸阀实际生产工况,建立水下闸阀动态摩擦力负载模型,使其能准确预测水下闸阀的动态特性.

1 静态摩擦力负载

水下闸阀在动作过程中的负载主要由摩擦力负载组成,包括阀板、阀座之间的密封摩擦力,以及执行机构各密封处密封摩擦力.以额定工作压力某水下闸阀(10000 psi, 5-1/8″)为例,阀板/阀座处摩擦力数量级约为100 kN,而执行机构各密封处摩擦力数量级仅为1kN,因此由工作介质压力引起的阀板、阀座密封处摩擦力是水下闸阀的主要负载.

现有水下闸阀基本采用下游镜面金属密封结构,当上游压力作用于阀板时,通过阀板和阀座、阀座和阀体之间的相互挤压达到密封.其中,最常用的静态摩擦力负载模型为

式中:μ为阀板、阀座摩擦系数;△p为阀板上下游压差,通常情况下,阀板上游压力为水下闸阀额定工作压力,而将下游压力简化为零;As= πDs2/4为阀板、阀座有效密封面积,文献中以阀座密封圈所在环槽面积替代,Ds为有效密封直径.由式(1)可知:当水下闸阀密封结构和尺寸一定时,摩擦力负载主要由阀板上下游压差决定.

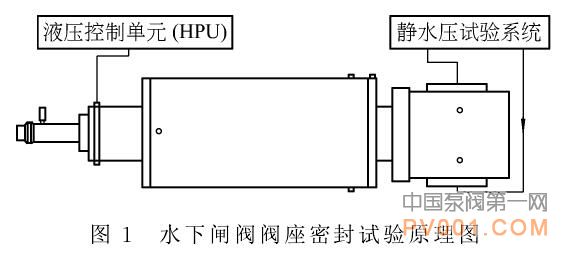

图1 水下闸阀阀座密封试验原理图

图1为本研究设计的水下闸阀阀座密封试验原理图,试验系统由35MPa液压控制单元和250MPa静水压试验系统组成.

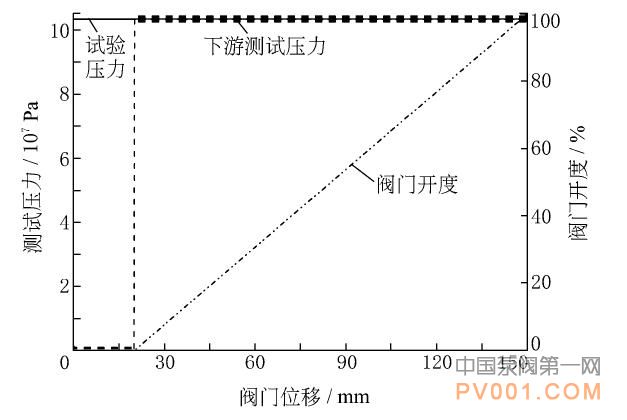

试验结果如图2所示,其中,试验压力取额定压力的1.5倍.从图2可以看出:在阀座密封试验中,当阀门完全关闭时(0mm≤x≤20 mm),阀板上游压力保持试验压力不变,下游压力为零;当阀门开启直至完全打开过程中(20 mm≤x150≤mm),上游压力始终保持不变,下游压力突变至试验压力.

图2 水下闸阀阀座密封试验曲线

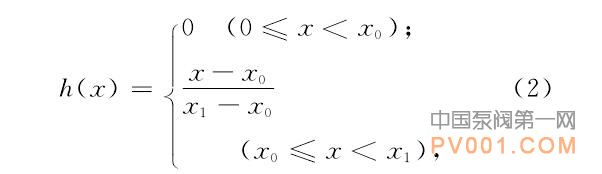

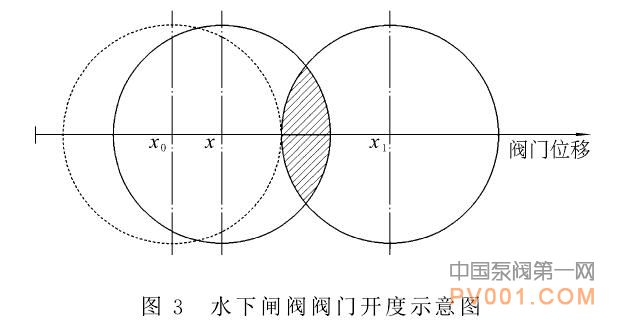

水下闸阀阀门开度示意图如图3所示,阴影分表示己通流面积,阀门开度定义为

式中:x为阀板位移;x0为阀门开启瞬间阀板位移,x0≈20mm;x1为阀门完全开启时阀板位移,x1≈150mm.

图3 水下闸阀阀门开度示意图

密封试验结果与水下闸阀静态摩擦力负载模型相一致,但静态摩擦力负载模型不能用来表述阀门动作时摩擦力负载的变化,密封试验也有别于实际生产工况;因此经典的静态摩擦力负载模型不能直接应用到阀门动态分析中,并存在以下 两点不足.

a.忽略了工作水深对水下闸阀阀板下游压力的影响:由于水下闸阀安装于一定工作水深,原油介质从井口流经闸阀后汇集于陆上平台,因此须要考虑工作水深引起的下游背压.

b.忽略了阀门开度对水下闸阀阀板下游工作压力的影响:阀门开度参数并没有体现在静态摩擦力负载模型中,而实际工作中原油介质流经水下闸阀会产生一定的局部压力损失,因此须考虑介质流经阀门时的局部压力损失.此外,还须考虑集输管路中的沿程压力损失.

(来源:中国泵阀第一网)

上一篇:双支撑旋涡泵设计探究

下一篇:探析炼化企业机泵预防性维修策略