双支撑旋涡泵设计探究

徐定 陈婷婷 朱运和

(1、利欧集团股份有限公司,浙江 台州 317503 2、上海莲盛泵业制造有限公司,上海 201722)

摘 要:旋涡泵适用范围广,是当前我国工业、用等领域当中最为常见的基础机械设备之一。双支撑旋涡泵具有小流量、高扬程的特点,在实际应用中,该类泵表现出较强的实用性,整体工作效能高,受到市场的充分认可。为能够进一步挖掘双支撑旋涡泵潜能,提升应用的实效性,本次研究对双支撑漩涡泵特点进行深入分析,采用理论结合实际的方法,实现了对泵结构的重置设计。

关键词:双支撑旋涡泵;设计;叶轮

引言

当前随着经济发展,我国国内水泵需求量日益增加,其中对旋涡泵的需求同比明显增大。不过,在部分应用中普遍漩涡泵的工作效能较低,己经难以满足于实际应用需要。总体上传统漩涡泵结构简单,大多采用单支撑悬浮式的分离式结构,虽然具有结构简单,生产加工便捷的有点,但是由于仅仅由一端固定,所以受力变形大,装配零件多,装配误差大,造成泵的整体尺寸变大,传动精度无法得到保障,相应的一些问题长期限制旋涡泵的大范围推广应用。双支撑旋涡泵的性能与结构设计更为合理,能够满足更高生产效能和应用质量的实际需求。针对产品实际特点,文章将对双支撑漩涡泵进行解析,进而实现对高性能新型双支撑旋涡泵的优化设计。

1 双支撑旋涡泵的性能

旋涡泵主要用于工业抽水作业,在纵向旋涡过程中,水流通过叶轮片的传动,将液体质点传送到流道内。而在整个工作中液体质点经过叶轮片的每一个动作都将产生一个能源的供给。在相同叶轮外径的现状下旋涡泵具有更高的扬程性。当然在整个运动中旋涡泵的能源供给并不是都依随液体质点流向叶轮而产生,其也是随养流量的增加,减弱环形流动。当流量为零时,旋涡泵的环形流动最强,其泵的扬程最高。流道内的水是通过相互撞击的形式来传递能量,而这种工作方式对旋涡泵木身也会造成一定的损伤。而双支撑旋涡泵是在原有旋涡泵的基础上进行进一步优化,设计生产的高效率新型旋涡泵,双支撑旋涡泵设计上更为合理,精密的设计构造缩减了泵木身的体质空间,而功率是传统旋涡泵的数倍以上。

2 双支撑旋涡泵的特点

从双支撑漩涡泵与传统漩涡泵的性能对比分析来看,双支撑旋涡泵比传统的旋涡泵设计得更为合理,且在工作效率上有养十分明显的优势。目前较为常见的双支撑旋涡泵采用闭式叶轮、开式流道、高精度滚动轴承双支撑结构,在动力传递以及结构链接上双支撑漩涡泵采用t电动机和泵体直接相连、传递动力的设计。在保证效率和流量的前提下,泵的体积和质量大幅缩减,其工作可靠,便于生产使用等。

2.1 双支撑旋涡泵结构特点

双支撑漩涡泵整体结构是由轮、传动轴两个部分组成,而这两个部分又是一个单独的整体,所以双支撑漩涡泵的尺寸更小,更利于与其他生产设备组合安装。而双支撑旋涡泵的叶轮封闭与流道相通,叶轮封闭是指叶片中间有隔板;流道相通是指旋涡泵两端直接打通进出口,而形成的流场是一个贯通的流场,这样在工作中更加便于提升工作效率。总体来讲双支撑旋涡泵虽然体积小,但是与传统旋涡泵相比,双支撑旋涡泵有养更强的性能。

2.2 双支撑旋涡泵结构优势

为了保障双支撑漩涡泵在工作中保持恒定的生产运动,优化了其叶轮与泵之间原有的结构设计,提高了叶轮与泵的稳定性,在整体的设计上其结构更为紧密,在安装设计上采用了叶轮轴与高精度轴承的精密搭配,在提升了性能的前提下,减少了传统旋涡泵的安装误差,避免了泵体内部的误差所造成的损伤等带来的影响。根据设计工艺的要求,双支撑漩涡泵的生产零件加工精度更高,加工时以两端中心孔定位的加工支撑及叶片,符合基准统一和基准重合原则,进而保证叶轮行位公差达到要求。

3 双支撑旋涡泵的设计

3.1 叶轮外径的计算

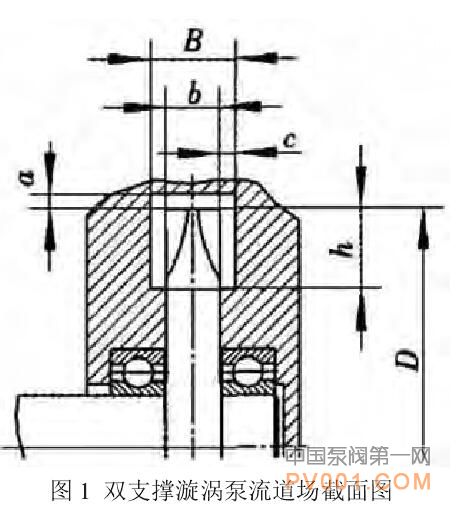

传统漩涡泵的转速为1450-2900r/min,而对于旋涡泵的还有更高的要求,根据不同产业的需求,水泵结构设计也有所不同。文章在设计上通过对公式的搭建,力求计算出最为合理的尺寸设计要求并进一步对旋涡泵进行结构和尺寸改造,便于提升其性能与适用性。如图1中所示双支撑漩涡泵流场截图所示,根据封闭式旋涡泵进行设计,都提供中、高比转速,而且矩形截而流道泵的性能曲线较半圆1流道泵平缓、较梯形流道泵的扬程系数更高。

双支撑漩涡泵叶轮外径D计算公式为: ,

,

式中: u为叶轮圆周速度,m/s;ω为叶轮角速速,rad/s;t为时间。

3.2 流道断面面积计算

双支撑漩涡泵叶轮流道参数的计算方面,流道内叶轮出口处液体的平均切向速度v与圆周速度有关,只有进行精准计算,才能确保流道断面面积符合设计要求,后期能够取得相应成果。

图1 双支撑漩涡泵流道场截面图

3.3 流道尺寸计算

根据上一小节流道端面面积和流道最仕尺寸的计算公式来确定流道中各个相关尺寸,如图1双支撑漩涡泵流道场截面图所示,矩形流道漩涡泵一般采用以下的尺寸:

a= (0.375-0.7) h

c=(0.4-0.5) b

h=(1.1一1.4) b

3.4 叶轮宽度计算

双支撑旋涡泵叶片宽度与叶片数量存在相关性,叶片数改变了旋涡泵的扬程和功率,随着叶片数增加,旋涡泵的扬程和功率明显增强加大,但是当叶片数达到一定的数值时,改善的效果却不尽人意。对于闭式叶轮,一般采用径向值叶片,叶片在最大半径上的间距与叶片高度之间比通常在0.6-1之间。其叶片数量的计算力一式为:z=πD/z,式中z为叶轮叶片的数量;J为叶片在最大半径上的间距,m;z经计算,双支撑漩涡泵叶片数量最适宜的为30片左右。在双支撑漩涡泵割舍的计算中。开口高压区以及进口低压区,可以用割舍来分开,割舌的包容弧线长度为叶片间距的3-10倍。在本章节的整体双支撑旋涡泵优化设计中,所有的公式均计算出生产设计者对旋涡泵要求的参数,进而设计出更为合理的旋涡泵,以便用于生产加工。

4 结束语

从研究实际来看,本次研究在传统旋涡泵的基础结构上,进-步对双支撑旋涡泵的结构以及性能优势进行了详细的分析,在理论结合实际的分析下,对双支撑旋涡泵的特点子以剖析。当前双支撑旋涡泵具有小流量、高扬程的特点,也即是缩小了漩涡泵的体积,完善了结构的设计,增加了旋涡泵的工作效率。

(来源:中国泵阀第一网)