可逆式水泵水轮机转轮的三维反问题优化设计

王旭鹤,祝宝山※,曹树良,谭磊

(清华大学热能工程系,水沙科学与水利水电工程国家重点实验室,北京100084)

摘要:与常规的水泵或水轮机转轮相比,可逆式水泵水轮机转轮要兼顾水泵和水轮机2种工况下的性能,设计要求高、难度大,且影响转轮性能的设计参数较多,很难通过设计-修正-试验的方法获得2种运行工况下性能均优的可逆式水泵水轮机转轮。针对这些困难,该文将三维反问题设计、CFD计算与多目标优化策略相结合,构建了可逆式水泵水轮机转轮的优化设计系统。该设计系统不仅可缩短转轮设计周期,且能对多个运行工况下的多个

目标同时进行优化。利用该优化设计系统,以叶片载荷和叶片倾角为优化变量,以水泵设计工况点的转轮效率和水轮机额定工况点的转轮效率为优化目标,以水泵设计工况的扬程为约束,对某一抽水蓄能电站的水泵水轮机转轮进行了优化设计。结果表明利用该优化设计系统能够设计出在水泵和水轮机2种运行工况下转轮水力效率均高于95%的可逆式水泵水轮机转轮,其中水泵设计工况下转轮效率提高了0.15%,水轮机额定工况下转轮效率提高了2%,表明了该优化设计系统在提高可逆式水泵水轮机转轮性能方面的可行性和有效性。该研究可为水力机械,包括水泵水轮机、常规水轮机、水泵的设计开发提供参考。

关键词:水泵;水轮机;多目标优化;三维反问题设计;转轮效率

Wang Xuhe, Zhu Baoshan, Cao Shuliang, et al. Optimal design of reversible pump-turbine runner[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(13): 78-85. (in Chinese with English abstract)

0 引言

可逆式水泵水轮机转轮是现代大型抽水蓄能机组的核心部件。在电网供电的峰值时,转轮正向旋转在水轮机模式下运行;在电网供电的谷值时,转轮反向旋转在水泵模式下运行。在正反2个旋转方向下,转轮内部的流动特性差别巨大[2-5]。因此,与常规的水轮机或水泵相比,可逆式水泵水轮机转轮的设计更加复杂。

由于可逆式水泵水轮机转轮的形状与离心泵叶轮形状相近,且水泵工况的性能对可逆式水泵水轮机转轮的整体性能起着至关重要的作用,所以可逆式水泵水轮机转轮通常按照水泵工况设计,采用水轮机工况校核[6-8]。影响可逆式水泵水轮机转轮性能的设计参数很多,且同一参数可能对水轮机和水泵2种工况下的转轮性能起着相反的作用,因此设计过程需要依据大量的数值计算和模型试验对设计参数进行反复修改[9-12],耗时较长,且加工模型

样机数量少,很难保证转轮在水泵和水轮机2种工况下同时达到较高性能。

为了解决可逆式水泵水轮机转轮设计过程中需要反复设计-修正-试验这一主要困难,本文将三维反问题设计、CFD(computational fluid dynamics)计算与多目标优化策略相结合,建立了可逆式水泵水轮机转轮的优化设计系统。为提高适用性,该优化设计系统主要建立在商业软件基础上,其中叶片的三维反问题设计通过TURBODesign-1实现,三维粘性的CFD

计算采用ANSYS CFX,多目标优化策略中的试验设计方法(design of experiments)、响应面方法(response surface methodology, RSM)和多目标遗传算法(multi-objective genetic algorithm,MOGA)均由优化软件i SIGHT提供。优化策略中响应面方法和多目标遗传算法不仅能缩短设计周期,还能够兼顾水泵和水轮机2种工况下的转轮性能。

本文简要介绍开发的优化设计系统,并利用该优化设计系统,以叶片载荷和叶片倾角为优化变量,以水泵设计工况点和水轮机额定工况点转轮效率为优化目标,以水泵设计工况的扬程为约束,对某一抽水蓄能电站的水泵水轮机转轮进行三维反问题优化设计。该系统在优化过程中无需重新生成模型转轮和进行性能预估,极大地缩短了计算时间,并且能同时兼顾多个性能目标,为高效完成水泵水轮机转轮设计提供一种新的方法。

1 转轮全三维粘性优化设计系统

1.1 三维反问题设计

三维反问题设计包括转轮内部流场的正问题计算和转轮叶片形状的反问题设计,通过正反问题迭代计算得到设计的转轮叶片[13-15]。虽然课题组已经开发出水力机械转轮正反迭代设计方法及程序,并成功用于离心泵叶轮的设计[16-17],但为了保证该优 化 设 计 系 统 的 通 用 性 , 本 文 采 用 商 业 软 件TURBODesign-1实 现 转 轮 的 参 数 化 设 计 。TURBODesign-1的理论基础是Zangeneh提出的基于流动无粘的三维反问题设计方法[18-20],该方法的主要特点是叶片形状由流动参数控制,而非结构参数控制,简化了设计流程,降低了输入变量数量,为优化提供便利。在该设计方法中,将叶轮内部的流动分解为周向平均流动分量和周期性脉动流动分量,用置于叶片中心面上的涡和源汇模拟叶片及叶片厚度对流场的作用,周向平均流动直接由三维欧拉方程计算,周期性脉动流动由Clebsch变换建立求解方程。叶片的形状通过满足如下光滑绕流边界条件迭代求解:

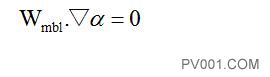

(1)

(1)

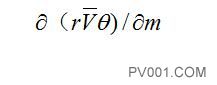

式中:Wmbl为叶片表面的相对速度,m/s,∇α 是垂直于叶片表面的矢量在给定设计参数和转轮轴面形状的情况下,利用TURBODesign进行转轮设计时,主要的输入变量是叶片载荷分布和叶片高压边的倾角[21-23],其中叶片载荷分布由周向平均的速度矩沿轴面流线的偏微分

表示。

表示。

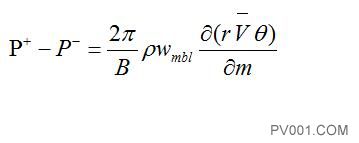

对不可压势流而言,叶片载荷与叶片正背面的压差满足关系式:

(2)

(2)

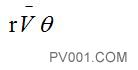

式中:P+和P-分别代表叶片正、背面的压力,Pa;B为叶片数;ρ为水流密度,m3/s;

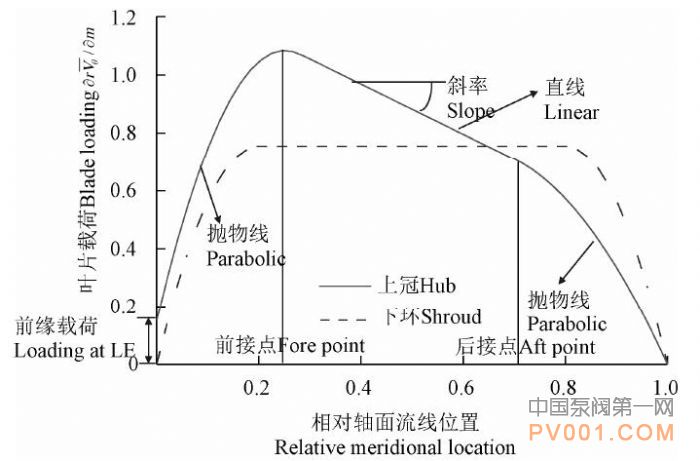

Wmbl为叶片表面速度,m/s; 为速度环量,m2/s;m为归一化的轴面流线长度,在低压边位置,m=0;在高压边位置,m=1。由上式可知,通过控制叶片载荷分布规律,可有效控制叶片正、背面的压差分布,进而控制叶片的做功能力。在TURBODesign-1中,叶片载荷通常由上冠和下环2条流线给出,如图1所示,其中横坐标表示无量纲化的轴面流线位置,纵坐标表示无量纲化的叶片载荷。上冠和下环之间的叶片载荷通过线性插值获得。每条流线的载荷分布由2段抛物线和一段直线组成,需4个参数控制载荷分布,分别是抛物线与直线交接点位置参数NC和ND,直线段斜率SLOPE和叶片前缘位置的载荷DRVT,因而共有8个参数控制叶片载荷的分布。

为速度环量,m2/s;m为归一化的轴面流线长度,在低压边位置,m=0;在高压边位置,m=1。由上式可知,通过控制叶片载荷分布规律,可有效控制叶片正、背面的压差分布,进而控制叶片的做功能力。在TURBODesign-1中,叶片载荷通常由上冠和下环2条流线给出,如图1所示,其中横坐标表示无量纲化的轴面流线位置,纵坐标表示无量纲化的叶片载荷。上冠和下环之间的叶片载荷通过线性插值获得。每条流线的载荷分布由2段抛物线和一段直线组成,需4个参数控制载荷分布,分别是抛物线与直线交接点位置参数NC和ND,直线段斜率SLOPE和叶片前缘位置的载荷DRVT,因而共有8个参数控制叶片载荷的分布。

图1 叶片载荷沿轴面流线的分布

Fig.1 Blade loading distribution on meridional streamline

高压边叶片倾角作为输入变量,为叶片形状的求解方程(1)提供初始条件。不同的高压边叶片倾角下,叶片形状差异明显,对转轮性能有很大的影响[24-26]。

(来源:中国泵阀第一网)

上一篇:地源热泵系统中电机节能问题探讨