目前, 用于煤矿井下开采的采煤机和掘进机, 其截割过程就是通过固定在滚筒上的截齿, 与煤岩体发生挤压和摩擦实现对煤岩体破碎, 破碎过程中截齿、叶片与煤岩体发生挤压和摩擦时, 所消耗的功率约占截割功率的1/3~1/2。随着煤的硬度的增加, 截齿、叶片的磨损速度随之加快, 严重磨损的截齿和叶片使截割阻力增大, 截割传动系统的工况也趋于劣化。如果滚筒维护和截齿更换不及时, 极易造成摇臂处于过载状态, 引发机械故障, 甚至截割驱动部的齿轮传动系统失效。截割过程中截齿和叶片与煤体的挤压和摩擦还产生了大量的末煤和粉尘, 采掘工作面还要采取粉尘防治措施。因此, 设计一种滑阀式液压冲击油缸装在滚筒的齿座上, 截齿安装在冲击油缸上的齿套中, 在滚筒原有的破煤方式上, 给截齿增加一个冲击运动, 使滚筒在对煤岩体截割的同时截齿齿头对煤岩体进行同步预裂, 降低煤岩体的抗压强度以减小截割阻力, 实现滚筒叶片和截齿磨损的减少, 并达到节约电能、落煤块度均匀、末煤和粉尘量减少的目的, 切实提高设备的工作效率。为实现截齿的冲击功能, 设计研发了一种直线电磁柱塞泵液压冲击系统。

液压冲击油缸需要工作在高频往复运行状态, 才能为截齿提供所需的冲击动能, 如果采用常规的液压泵提供动力, 需要在液压泵与液压缸之间增加换向阀, 以实现液压缸的往复运动控制, 这类系统结构复杂、运行寿命短、故障率高, 且运行时机械噪声大, 同时对液压冲击油缸提供的换向性、灵敏性及工作频率有较大的影响和限制。

基于液压冲击系统所需要的往复特性要求, 设计一种直线电磁柱塞泵液压系统, 用于驱动液压冲击截齿。系统主要由变频直线电磁柱塞泵、电磁阀、蓄能器、单向阀、传感器、计算机智能控制系统、液压冲击油缸等组成。直线电磁柱塞泵有2路压力液输出, 通过管路直接与冲击油缸的进、排液口相连, 直线电磁柱塞泵的柱塞在作往复运动时, 其输出的动能通过液体传动直接驱动冲击油缸产生往复冲击运动, 冲击频率和压力通过计算机智能电控系统进行调整。

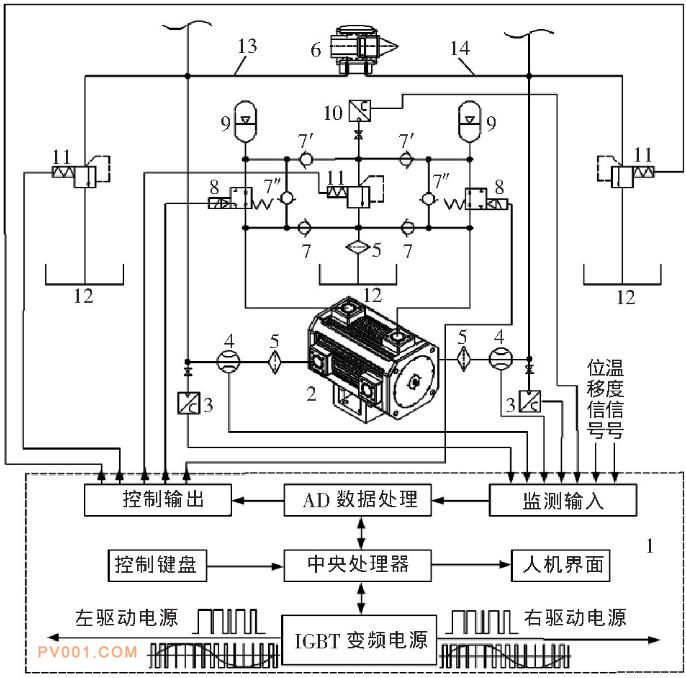

系统结构组成如图1所示, 液路系统由2个封闭式液路A与液路B构成, 其特点是液路中的液体流向受控于柱塞, 液体是往复式的流动, 即柱塞泵通过液体传动把柱塞的运动状态传递给液压冲击油缸。系统在启动和停止时, 计算机智能电控系统对3个电磁卸载通电1~2 s, 释放液路压力→电磁阀通电关断液路→电磁卸载阀断电关断液路→柱塞泵低速启动→在单向阀7和7"的作用下, 柱塞泵从液箱吸液注入2个液路。

图1 直线电磁柱塞泵液压系统原理图

1.计算机智能电控系统2.直驱式柱塞泵3.冲击压力传感器4.流量传感器5.过滤器6.冲击截齿

7.单向阀8.电磁阀9.蓄能器10.系统压力传感器11.电磁卸载阀12.液箱13.A液路14.B液路

计算机智能电控系统通过系统压力传感器和冲击压力传感器监测液路的压力, 实时对压力数据分析计算, 并驱动控制电磁阀通、断电为整个系统补油, 当系统压力达到设定值时, 电磁阀断电完成补油过程。由于压力差使柱塞泵在往复工作时, 不再通过单向阀7从液箱吸液, 而是由蓄能器补液。直线电磁柱塞泵的油道对A、B液路的吸、排液控制, 使A、B两组液路中出现周期性的压力差, 而单向阀的作用是不会使系统压力传感器识别到这种压力差。2个蓄能器在压力差的作用下, 使整个液压系统进入一种类似谐振状态, 其谐振频率受系统压力影响。

计算机智能电控系统的中央处理器采用模糊算法, 把压力、流量、温度、位移及输出反馈等数据进行模糊化处理, 按模糊规划控制表进行逻辑推理, 推理模糊量转化为精确量后输出控制信号驱动IGBT, 形成2组变频电源输出, 为直线电磁柱塞泵的左、右2个驱动线圈分别供电。

中央处理器对A、B两液路流量值进行计算存储, 并依据驱动线圈的工作电流值和A、B两液路压力值, 控制直线电磁柱塞泵运行频率, 实现对液路谐振的补偿。当A、B两液路压力上升流量不足时, 中央处理器控制IGBT输出PWM波, 提高柱塞泵输出功率, 实现过补偿, 液路进入控制谐振状态, 截齿冲击力增加。当A、B两液路压力上升流量达到设定值时, 中央处理器控制IGBT输出SPWM波, 降低柱塞泵输出功率, 进行欠补偿, 液路谐振进入自由谐振状态。

中央处理器根据设定参数, 使液路谐振工作于控制谐振与自由谐振之间, 形成模糊式的稳定谐振状态。

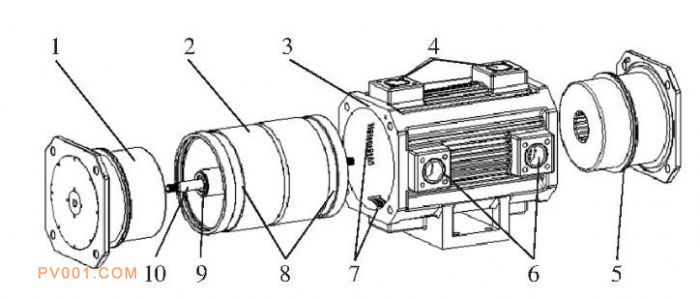

直线电磁柱塞泵是以直线电机为基本工作原理, 结合圆筒永磁直线电机的推力特牲, 采取了内部结构优化与外部补偿相结合的方法设计而成。其基本结构如图2所示。

图2 直线电磁柱塞泵结构

1.驱动部2.永磁体柱塞3.泵壳体4.吸液口5.密封6.排液口7.吸油道与排油道8.环形油道9.直线轴承10.冷却轴

计算机智能电控系统分别为2个驱动部提供电源, 工作时, 电源频率及电压按照系统设定参数输出, 永磁体柱塞在2个驱动部产生的电磁力的作用下做往复运行。永磁体柱塞两端开有2个环形油道, 永磁体柱塞中间安装有滑环密封, 永磁体柱塞在向左侧区域运动时, 液压油压力上升并通过泵壳体吸油道及吸油口, 进入A液路蓄能系统形成高压油液, 在永磁体柱塞运行至特定位置时, 柱塞油道与泵壳体的吸油道和排油道相互连通, 蓄能系统内的高压油液通过连通的油道及排液口, 进入A路液路驱动冲击油缸上的活塞杆, 带动齿套和截齿运动冲击煤岩体。当永磁体柱塞向右侧运动时, A路的液压油进入泵壳体左侧区, A液路压力下降, B液路蓄能系统因永磁体柱塞向右运动, 使其对液体蓄能后对B路液路供给高压油液, 并使冲击油缸带动截齿产生回程运动。在永磁体柱塞两侧油道的作用下, 实现了A、B两液路中的液压油的压力和方向交替变化, 从而使冲击油缸带动齿套和截齿, 与永磁体柱塞作同频率的往复冲击运动, 达到截齿冲击煤岩体的目的。

永磁体柱塞两侧的油道, 在其靠近柱塞中部侧的径向面上开有特定圆弧油道, 当蓄能系统中的高压油液进入柱塞上的油道时, 会在该圆弧油道内产生回旋液流, 对永磁体柱塞形成冲击阻力使其减速形成阻尼作用。

在永磁体柱塞运行至完全封闭泵壳体吸油道和排油道后, 会在永磁体柱塞的端部和泵壳体之间形成密闭空间, 致使液压油产生油垫效应, 对柱塞形成柔性制动, 从而避免柱塞与泵壳体产生碰撞, 并为永磁体柱塞的换向运行提供动力。

柱塞由右至左 (或由左至右) 运行至近特定区域时, 计算机智能电控系统中的模糊控制器根据位移信号、压力信号、流量信号, 控制驱动线圈进入继流→能耗制动的状态。在线圈断电后, 利用线圈产生的自感电势通过继流电路形成电流, 为柱塞继续提供电磁推力和柔性减速, 实现感性负载无功到有功的转换。能耗制动状态是柱塞惯性使线圈切割磁力线时, 产生的自感电势使用变频电路内的能耗制动电路, 将柱塞的惯性动能转换成柱塞的制动力, 起到对柱塞的制动作用, 实现机械能到电能的转换。

计算机智能电控系统在参数设置中改变电源频率、电压大小和系统压力值, 可实现截齿冲击力和冲击频率的控制。

截齿产生冲击运动, 对煤岩体进行同步预裂, 是煤炭开采工艺的一种创新, 直线电磁柱塞泵液压冲击系统, 能可靠地为截齿的冲击运动提供所需动力。通过上述分析, 该系统具有以下特点:

(1) 柱塞采用永磁体结构实现电磁传动, 与机械传动式的柱塞泵相比, 无机械传动装置、无机械噪声和振动、结构简单、密封性能好、工作可靠性高、机械磨损小、使用寿命长;

(2) 采用变频调制技术使柱塞泵工作特性为谐振特性, 其电磁系统功率因数高, 效率达90%以上;

(3) 封闭式液路使液压系统工作在液压谐振状态, 无回液损耗 (只有液路的摩擦损耗) , 相比开放式液压系统, 其液压能使用效率提高1倍;

(4) 液压回路和直线电磁柱塞驱动系统中, 无机械噪声, 只有蓄能器存在空气动力噪声;

(5) 计算机控制系统采用模糊运算技术和数字控制技术, 实现柱塞泵的精确智能控制, 使电-液液压冲击系统工作在可调谐振状态;

(6) 该系统的液路为可控式闭式液路, 因此在工作过程中系统的散热性能不好, 需要有完善的强制冷却系统。

(来源:中国泵阀第一网)