高压油泵是共轨系统的重要液力部件。在高压油泵结构中, 由于柱塞副之间本身存在着配合间隙, 且受燃油周期性压力的作用, 泄漏较为明显, 严重影响油泵的最大工作压力, 降低油泵的容积效率。随着共轨高压油泵供油压力的进一步提升, 工作过程中柱塞会产生较大的微运动 (即偏移和倾斜) , 导致燃油泄漏问题加剧, 进一步恶化柱塞副的密封性能[1,2]。

目前, 国内外研究人员对柱塞微运动的研究多局限于轴向柱塞泵柱塞副研究领域[3,4]。文献[5,6]在高压往复动密封中, 分别对准二维雷诺方程和等黏度二维雷诺方程进行数值求解, 获得柱塞受力分布三维曲面图, 分析了柱塞微摆对横向侧向力的影响。文献[7,8]在其轴向柱塞副研究课题中, 结合雷诺方程和柱塞受力平衡方程, 计算得到柱塞的径向微运动及油膜压力场。文献[9]在其轴向柱塞副-马达的柱塞副研究中, 建立了平面内柱塞偏移倾斜状态下的柱塞副泄漏流场数学模型。这些研究为共轨高压油泵柱塞微运动的研究提供了重要参考。但是鉴于共轨高压油泵与轴向柱塞泵工作特性有很大区别, 且针对共轨高压油泵工作特性进行的柱塞微运动理论研究较少见诸报道, 而高压油泵的工作条件更为恶劣, 因此对共轨高压油泵柱塞微运动特性及相关参数的影响规律的研究显得迫切而必要。

本文以CB18共轨系统高压油泵为研究对象, 基于结构动力学与流体动力润滑理论, 建立柱塞副微运动过程的动力学模型, 并运用最小二乘迭代法进行模型的数值求解, 获得柱塞的倾斜角度和偏移量等关键微运动特性, 并通过相关参数对微运动特性的规律展开研究, 为高压油泵柱塞副泄漏问题的研究提供了理论依据。

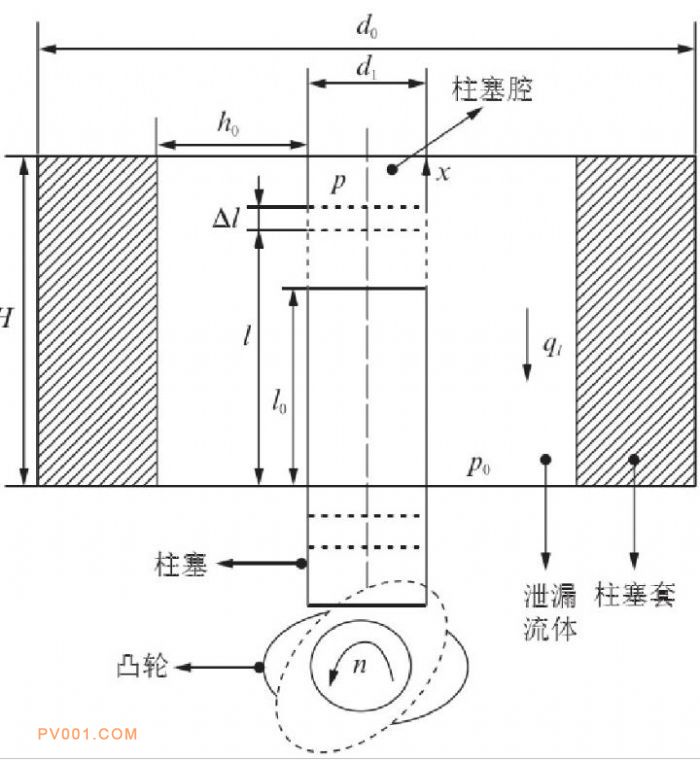

图1为柱塞副结构示意图 (为便于观察, 图1中将柱塞副间隙做了放大处理, 且使柱塞与柱塞套同轴) 。图1中d0为柱塞套外径, d1为柱塞直径, n为凸轮转速, h0为初始半径间隙, H为柱塞腔深度, l为柱塞副密封长度, l0是柱塞副初始密封长度, p0为柱塞泄漏出口燃油压力, p为柱塞腔中的燃油压力, ql为密封长度为l时柱塞副中燃油体积泄漏流量, Δl为柱塞在Δt时间内上行的行程, x为轴向方向。柱塞与柱塞套组成圆环配合间隙, 在凸轮作用下高速往复运动, 同时由于柱塞受到柱塞腔燃油的高压作用, 在实际运行过程中, 柱塞在柱塞套中处于一种偏移、倾斜的状态。

如图1所示, 在喷油器不喷油的情况下, 柱塞腔、高压油管、共轨管等均视为集中容积, 燃油在同一集中容积内的状态变化瞬时达到平衡, 即瞬时的压力、密度处处相等。在l到l+Δl位置处, 对于柱塞腔和共轨管中流体, 由质量守恒可得:

图1 高压油泵柱塞副示意图

式中, ρl和ρl+Δl分别为柱塞密封长度为l和l+Δl时柱塞腔中流体密度;r为柱塞半径, r=d1/2;Δrl和Δrl+Δl分别为密封长度为l和l+Δl时柱塞腔内孔在燃油压力下的径向膨胀量;Vcrear为柱塞腔余隙容积;prail为共轨管中的油压;sgn是用来判断出油阀开启与否的符号函数;Vrail为共轨管容积 (实际上是高压油管和共轨管总容积, 但共轨管容积占主要部分) ;ql+Δl为密封长度为l时柱塞副中燃油体积泄漏流量;Δt为柱塞从位置l运动到l+Δl所用时间。共轨管容积普遍比柱塞腔容积高出几百倍, 式 (1) 中忽略了共轨管容积在燃油压力作用下的变化。

符号函数sgn的定义如下:

根据线弹性理论, 柱塞腔内孔变形Δrl为:

式中, E为柱塞副结构弹性模量;v为柱塞副结构泊松比。

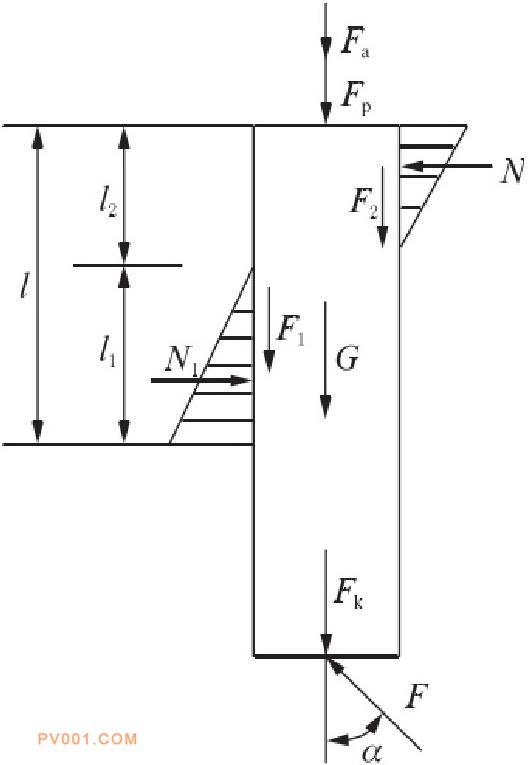

图2为柱塞在凸轮某一转角位置的平面受力分析图。图中F为凸轮作用在柱塞上的力, N1、N2为柱塞套与柱塞之间的作用力, l1、l2为柱塞和柱塞套之间的接触长度, G为柱塞重力, F1、F2为摩擦力, Fp为柱塞腔压力, Fa为柱塞轴向惯性力, Fk为柱塞弹簧作用力, α为凸轮机构的法向角。

式中, δ为柱塞与柱塞套间的摩擦系数;Fk1为柱塞弹簧预紧力;k为柱塞弹簧的刚度;s为柱塞升程;m为柱塞质量;a为柱塞轴向加速度;vx为柱塞轴向速度。

图2 柱塞副平面受力分析图

列出柱塞副受力的力及力矩平衡方程如下 (这里加速度方向设定与轴正向相反) :

式中, L为柱塞总长度。

由式 (10) ~式 (12) 可以得到N1、N2、F、l1和l2, 由此可以得到柱塞受柱塞套作用的合力FM和合力矩MM, 如式 (13) 和式 (14) 所示。

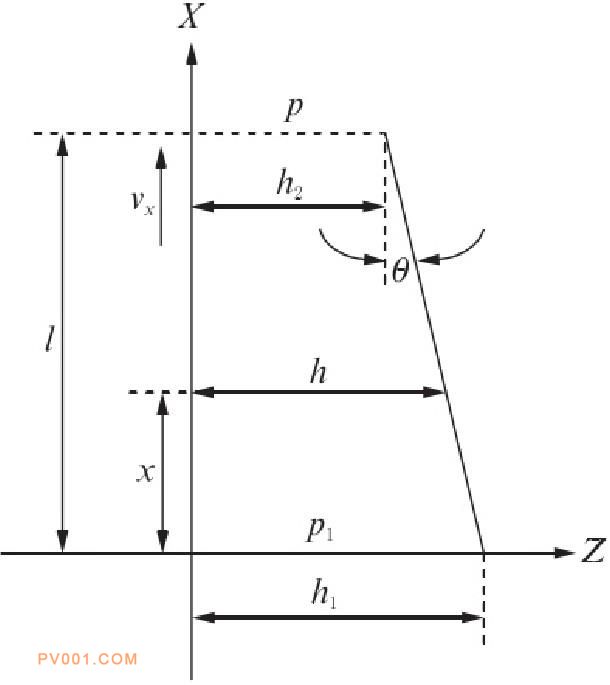

实际运行过程中, 柱塞在凸轮、柱塞腔压力和油膜压力等的作用下, 在柱塞套中处于一种偏移、倾斜的状态。假设偏移量为e, 倾斜角为θ, 在分析时, 假设将柱塞和柱塞套沿着柱塞轴平面分开, 并将其沿着柱塞轴线展开, 这样得到一个渐缩倾斜平板流场和一个渐扩倾斜平板流场, 如图3所示[10]。图3中, h2为高压端倾斜平板的等效高度, h1为低压端倾斜平板等效高度, θ为柱塞副的倾斜角度, h为倾斜平板的高度, x为距离倾斜平板开始端的距离, 平板的等效宽度是d1 (即柱塞直径) 。

图3 倾斜平板的流场示意图

由液压流体力学可知, 倾斜平板间的压力为:

式中, μ为燃油黏度;h1x、h2x分别为上 (下) 圆柱侧的等效间隙高度;上标x取a、b, 分别代表上、下半圆柱;h0为柱塞副初始半径间隙。

上 (下) 圆柱侧的液压支撑力为:

上 (下) 半圆液压支撑力矩为:

上 (下) 圆柱侧的摩擦力矩为:

柱塞副中高温高压的工作环境使得燃油的黏温黏压特性不容忽视。文献[11,12]都概括描述了燃油黏度随温度和压力变化规律的典型公式, 而公式精确与否需要试验验证, 公式中的参数也需要试验拟合来获得, 且在高温高压的环境下经典公式未必能很好地适用, 因此试验数据更为重要。法国与波兰等国家的一项合作“NADIA_bio”对ISO4113号油进行了广泛的试验研究[13,14], 根据其提供的试验数据[14], 文献[1]提出了考虑p和T相关性的黏度模型:

式中, px、Tx分别为柱塞副间隙的压力和温度;a1~a7为系数;μ为燃油的黏度。

结合柱塞的受力分析 (式 (4) ~式 (14) ) 和柱塞副间隙液压力、力矩分析 (式 (20) ~式 (22) ) , 进行柱塞的微运动 (完全偏移量e和倾斜角θ) 的数值求解, 联立式 (13) 、式 (14) 、式 (20) 、式 (21) 和式 (22) 得方程组:

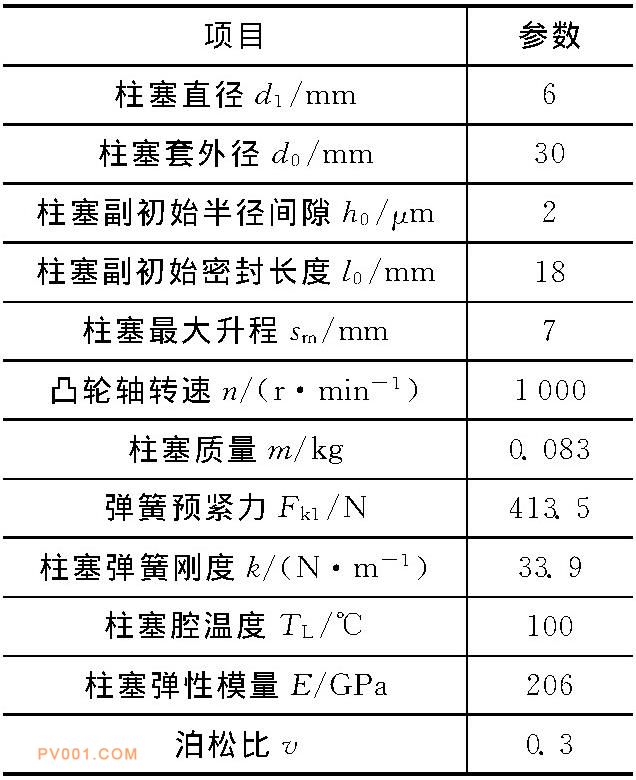

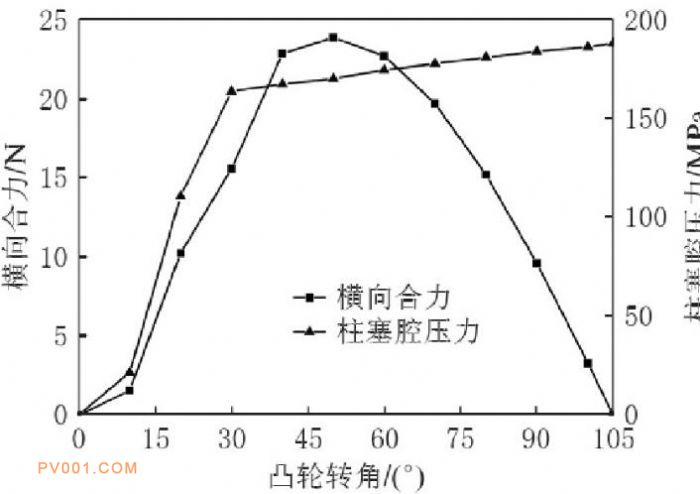

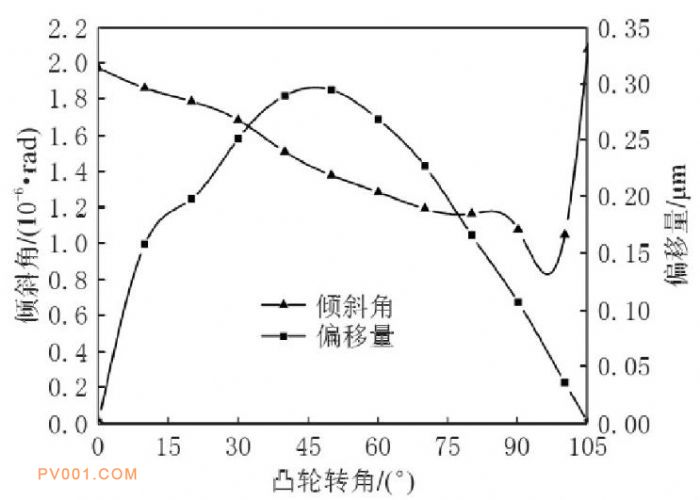

式 (13) 、式 (14) 、式 (20) 、式 (21) 和式 (22) 构成的方程组在不同转角位置将会得到不同的非线性方程组。本文以CB18共轨高压泵为例 (参数见表1) 研究柱塞升程段的微运动特性[15]。在每个转角位置处, 采用最小二乘迭代法数值求解, 得到柱塞腔压力、横向合力及柱塞偏移量和倾斜角的曲线图, 如图4和图5所示。

表1 主要技术参数

图4 柱塞腔压力和横向合力曲线图

图5 柱塞微运动特性曲线图

由图4可以看出, 柱塞腔压力建立的过程非常迅速, 在凸轮转角为25°时, 柱塞腔压力达到160MPa, 此时出油阀开启, 柱塞腔压力持续缓慢上升, 最高达188MPa。而柱塞所受的柱塞套作用的横向合力先增加后减少, 在凸轮转角50°时达到最大, 最大为23.8N。

由图5可知, 在柱塞的升程段, 密封长度不断增加, 柱塞的倾斜角随之减小, 在凸轮转角约95°时取得最小值约0.8×10-6 rad。在柱塞上升到最高点时, 柱塞的倾斜角增大。这是由于此时柱塞的运动速度为零, 由倾斜平板间的压力推导公式可知, 同一轴向平面内, 柱塞两侧的油膜支撑力的差值变大, 使得柱塞倾斜角增大, 此时凸轮作用力的压力角为零, 即凸轮作用力的横向分力为零, 因此此时柱塞两侧的油膜支撑力相互抗衡。

由图4、图5对比可知, 柱塞偏移量的变化规律与柱塞受的横向合力变化规律一致, 呈先增后减的趋势, 在凸轮转角50°时达到最大值0.293μm, 在柱塞达到最高点时, 偏移量为零。

研究CB18共轨高压油泵的相关参数对柱塞副微运动的影响规律, 可以得到相关参数的最佳取值范围, 为柱塞副的改进研究做准备。柱塞副的结构参数、工作参数、物性参数等都会对柱塞微运动产生影响。研究表明, 柱塞副的最大升程、初始半径间隙及初始密封长度对柱塞微运动的影响尤为明显, 本文针对以上3个参数进行影响规律研究。

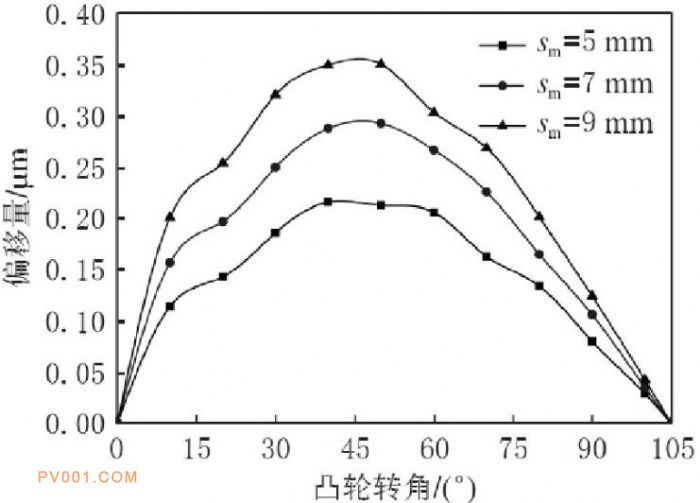

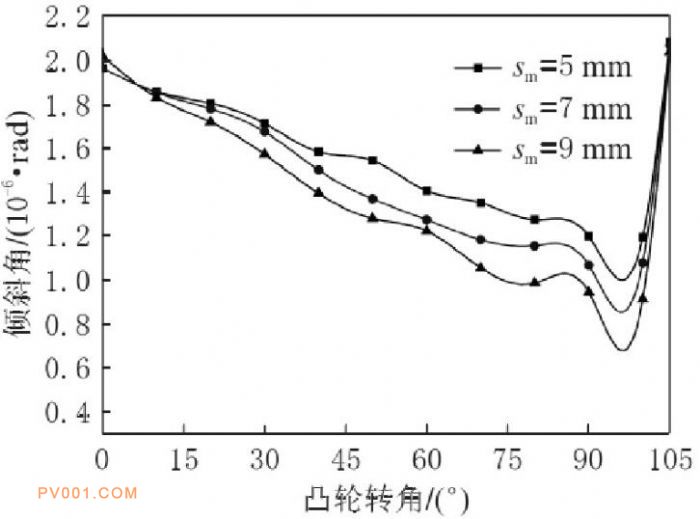

对柱塞的最大升程分别取5mm、7mm及9mm进行仿真计算, 得出了柱塞最大工作升程对柱塞微运动特性的影响规律, 结果如图6和图7所示。

图6 最大升程对柱塞偏移的影响

图7 最大升程对柱塞倾斜的影响

由图6和图7可知, 柱塞升程较小时, 柱塞的偏移量较小而倾斜角较大。升程为5cm的偏移量会比升程为9cm的小0.15μm, 偏移量会相应的大1×10-6~2×10-6 rad。柱塞的偏移是由于柱塞上行过程中压力明显不对称造成形成相应大小的横行压力, 从而使得柱塞偏移。由柱塞偏移的变化规律与柱塞轴向速度变化一致可以认为, 柱塞的横向偏移随柱塞的轴向运动速度减小而减小。所以当最大升程减小, 柱塞的轴向速度减小, 继而偏移量减小;而最大升程的减小也意味着轴向密封长度的减小, 从而导致柱塞倾斜角变大。

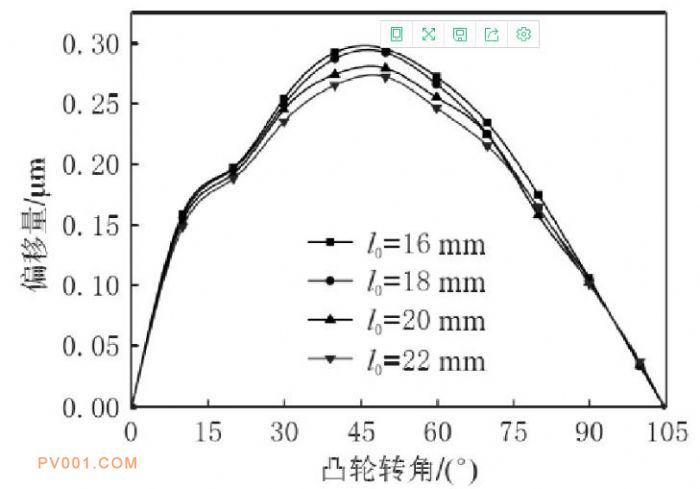

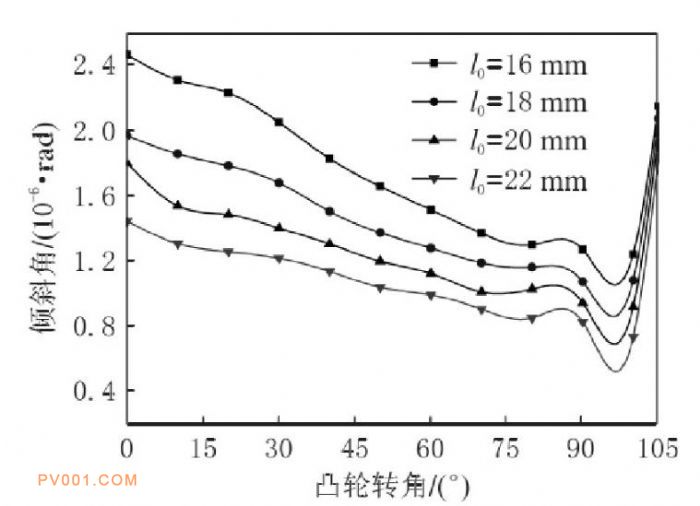

对柱塞副的初始密封长度分别取16mm、18mm、20mm及22mm进行仿真计算, 得出了柱塞副初始密封长度对柱塞微运动特性的影响规律, 结果如图8和图9所示。

图8 初始密封长度对柱塞偏移的影响

图9 初始密封长度对倾斜角的影响

由图8和图9可以看出, 初始密封长度对柱塞的偏移量影响不大。对比最大升程对柱塞偏移的影响可以发现, 柱塞偏移受柱塞轴向运动速度的影响较大, 而初始密封长度的增大并不会改变柱塞的运动速度, 只是直接导致柱塞副密封长度的增加, 从而对柱塞倾斜角产生显著影响。初始密封长度为22cm的柱塞副比16cm的偏移量仅小0.023μm, 随着初始密封长度的增大, 柱塞倾斜角减小得较为明显。

对柱塞副初始密封半径间隙分别取1μm、2μm及3μm进行仿真计算, 得出了柱塞副初始半径间隙对柱塞微运动特性的影响规律, 结果如图10和图11所示。

图1 0 初始半径间隙对柱塞偏移的影响

图1 1 初始半径间隙对柱塞倾斜角的影响

由图10和图11可看出, 随着柱塞初始半径间隙的增大, 柱塞的偏移量和倾斜角相应变大, 而且影响较为明显。显然, 这是因为间隙变大后, 间隙间的燃油流速增大加剧了柱塞运动的不稳定性, 间隙值增大更容易使柱塞产生倾斜。在保证供油速率和柱塞副不被卡死的前提下, 应尽量选择较小的初始半径间隙以减小柱塞的偏移和倾斜, 但是考虑到高温高压的工作环境使柱塞副产生的径向变形较大, 从而使得柱塞副配合间隙变大, 初始半径间隙的影响会因此减小。

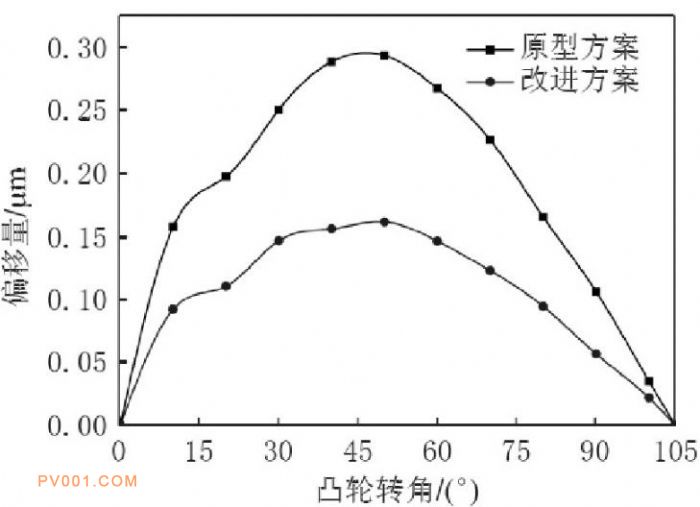

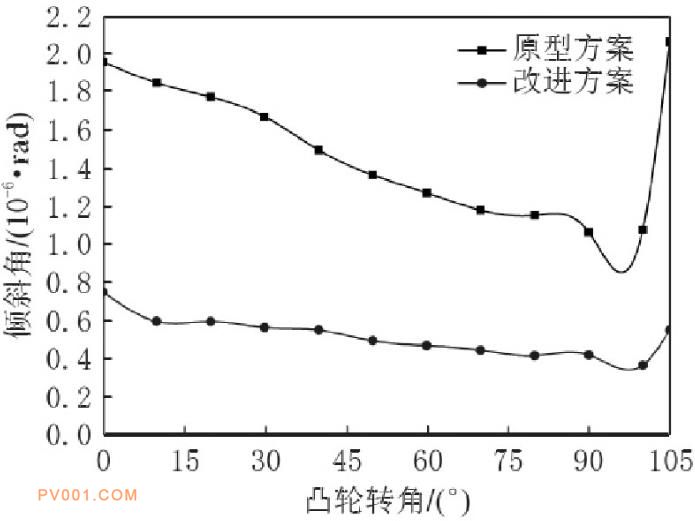

基于前面的相关参数对柱塞微运动影响规律, 提出一组较优的参数组合方案, 并与原型CB18泵的微运动特性进行对比。考虑到最大升程对偏移量和倾斜角的影响规律相反, 故不改动此参数。由此获得改进方案:柱塞的最大升程取sm=7mm, 初始密封长度l0=20mm, 初始半径间隙h0=1μm, 其他参数不变。通过此方案与原型进行对比分析来对柱塞副进行微运动特性的研究。图12和图13分别为改进方案与原型对比的偏移量和倾斜角的变化图。

图1 2 原型与改进方案偏移量对比

图1 3 原型与改进方案倾斜角对比

由图12和图13可以看出, 改进方案的柱塞偏移量和倾斜角均明显小于原型方案。改进后的最大偏移量减小了50%, 倾斜角也减小了约50%, 且数值比较稳定, 变化幅度很小。由此可以得出:通过改进原型的初始密封长度和初始间隙可以有效减小柱塞的偏移量和倾斜角。

(1) 在柱塞的升程段, 柱塞的偏移量先增大后减小, 最大可达0.293μm, 柱塞的倾斜角在凸轮转角90°之前一直不断减小。

(2) 随着最大升程的增大, 柱塞偏移量减小而倾斜角增大。偏移量相差比较明显, 最大升程为5cm与9cm的柱塞副相比, 偏移量增大约0.15μm;柱塞的微运动会随着柱塞副的初始密封长度的增大而减小, 随初始半径间隙的减小而减小。

(3) 通过对原模型优化改进可使柱塞最大偏移量和倾斜角减小约50%。

(来源:中国泵阀第一网)

上一篇:采煤机冲击截齿驱动系统设计研究

下一篇:蝶阀性能试验台