冲压泵叶轮后侧腔体结构对泵水力性能的影响

牟介刚,汪 洋,郑水华,王 荣,刘 菲,范文粲

( 浙江工业大学,浙江杭州 310014)

摘要:选取MDP64-20型立式多级冲压泵作为研究对象,在泵腔喉部宽度确定的基础上,选取平而隔板、曲而隔板、L型隔板和型线隔板4种腔体形式进行研究。通过数值模拟,经过流场分析、性能曲线分析,比较4种隔板对冲压泵水力性能的影响,确定最佳结构。研究结果表明,在小流量工况下,型线隔板的设计能较好地改善液体流动,减小水力损失;在较大流量工况下,冲压泵效率受到导叶入口处流动、泵腔内部流动两方而综合影响,平而隔板和型线隔板较为优异。

关键词:冲压泵;泵腔结构;水力性能;数值模拟;试验研究

1 前言

冲压焊接泵是20世纪由国外的技术人员首先研发的。与传统的铸造泵相比,冲压泵表面粗糙度小,叶片很薄。在传统铸造离心泵中,叶轮前后盖板表面与泵壳内表面组成的空间称为泵腔;与铸造泵不同,在新型不锈钢冲压焊接多级泵中,叶轮后盖板与轴承隔板之间也形成一个腔体称作后泵腔。

当泵轴旋转时,叶轮盖板表面会与液体产生摩擦,泵轴上的其他旋转部件与液体也有摩擦;加之液体运动的连续性,使得泵腔内液体质点产生绕轴心线的圆周运动和在轴面内的二次环流运动,这2种流动的混合构成了泵的圆盘摩擦损失;另外,腔体内液体还存在冲击、速度大小和方向的变化,即局部水力损失,从而不断消耗液体的机械能。所以,要建立泵内部流场特性与泵外部特征之间的关系,全面预测离心泵水力J险能,则需要设计叶轮后侧腔体结构、分析泵腔内液体的流动特性。

从减少腔内流体体积的角度出发,选取平面隔板、曲面隔板、L型隔板、型线隔板4种不同叶轮后侧腔体结构。对4种隔板结构进行分析建模,并与模型泵进行对比。

2 参数建模及计算方法

2.1 研究模型

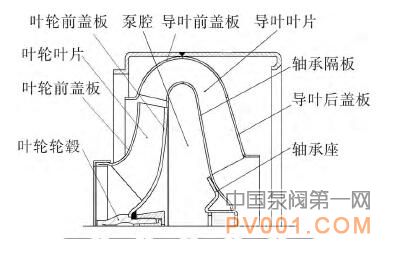

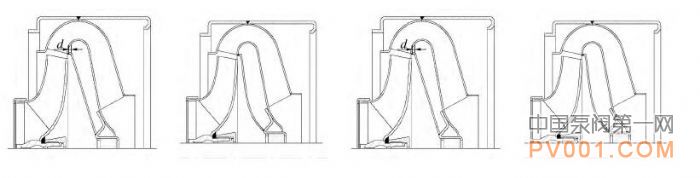

选取MDP64一20型立式多级冲压泵为研究对象,试验性能参数为:转速n = 2900r/min、流量口=64m3/h、单级扬程H=20m、级数J=8;几何参数为:叶片数为6、叶轮进口直径D1= 80mm、叶轮出口直径D2= 142mm、叶轮出口宽度b2=13 mm、单级进出口高度差△Z=74.SSmm。模型泵的三维造型流体域包括叶轮、前后泵腔、导叶以及简化过的锁紧螺母等。图1所示为模型泵的泵腔结构。在泵腔喉部宽度均为d=1mm条件下,图2所示为4种隔板泵腔结构。

图1 模型泵的泵腔结构

(a)平而隔板 (b)曲而隔板 (c)L型隔板 (d)型线隔板

图2 4种隔板泵腔结构示意

分析平面隔板、曲面隔板、L型隔板、型线隔板4种不同叶轮后侧腔体结构对冲压泵内部流场,以及冲压泵水力性能的影响。4种结构分别是在轴承隔板与轴承座之间增加一段平面隔板、焊接一段曲面、焊接一段截面为L的不锈钢板、焊接一段与叶轮后盖板型线相似且平行于叶轮后盖板的不锈钢板。

2.2 网格划分及网格检查

对冲压泵流体域的划分均采用Tet/Hybrid单元(主要由四面体组成的单元),网格类型选用T-Grid混合网格;网格间距根据分块划分情况而定,基本在1~2mm之间,最终各方案网格总数量在140一190万左右。在Gambit软件中,一般通过网格检查来考察网格的质量,倾斜度是其中一个用来数值量化的参数,倾斜度越大,网格质量会越差,通常保证某一部分流体域内不出现倾斜度大于0.95的网格。在网格检查后,还需要在Fluent软件中光顺网格以及交换单元面。

2.3边界条件与数值计算

进口采用速度进口边界条件Velocity一inlet,出口边界条件设定为Outflow ;叶轮中除泵入口之外的前后盖板和各叶片的面均定义为Wall,WallMotion设为Moving wall。剩余的导叶、腔体的各面自动默认为Stationary wall。

对离心泵内部流场的计算采用的是分离式解法。在数值模拟的湍流模型问题上选用RNG k -ε。模型o.o。在初始计算中各变量的离散格式为一阶迎风格式,流场数值解法采用SIMPLE算法,为提高计算精度在解收敛后将离散格式设为二阶迎风格式;另外,SIMPLEC算法比SIMPLE算法拥有更好的收敛性,因而为了加速收敛,在收敛后将SIMPLE算法改为其修正形式SIMPLEC算法再进行计算,计算过程中收敛精度设为1×10-4。

(来源:中国泵阀第一网)

上一篇:核电阀门国产化研究