现代煤化工对耐磨阀门的要求

林晖

(中国神华煤制油化工有限公司,北京100011)

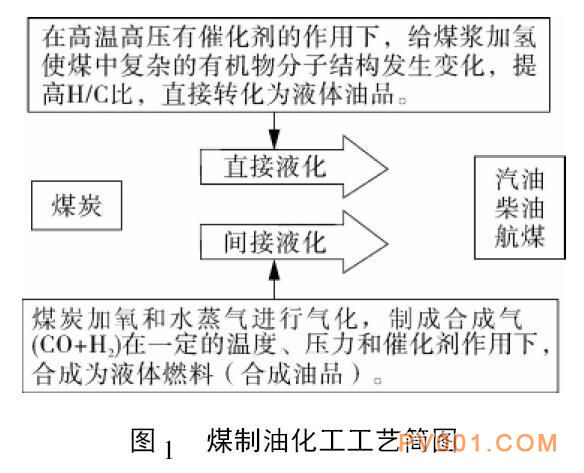

摘要:介绍了现代煤化工中的2种工艺———直接液化与间接液化的异同点。通过对现代煤化工中的煤液化工艺的分析,提出了在该类装置上使用的阀门的选择要求,还从材料、工艺、抗腐蚀、结构及耐磨特性等方面进行了分析,以期能够为煤化工企业及阀门制造企业提供参考。

关键词:耐磨阀门;铸造;锻造;致密度;晶粒度

中图分类号: TH137; TK037文献标识码: A doi: 10.3969 /j.issn.1005-0329.2013.07.011

1 引言

现代煤化工在我国尚属新兴产业,现代煤化工装置与其他生产化工装置一样,离不开管道、阀门等设备,煤液化所使用的阀门与一般石油化工装置所使用的阀门既有相同之点,又有不同之处。不同之处,最明显的就是阀门的抗蚀、耐磨损能力。耐磨阀门在许多领域都有应用,如硅化工中的多晶硅装置,电力系统的发电站等都使用耐磨阀门。但在现代煤化工中,所使用的耐磨阀门,由于其使用工况不同,工艺介质不同,危险程度不同,腐蚀性不同,其技术要求也不同。

2 现代煤化工工艺

图1是现代煤化工中煤液化的流程简图,从图中可以看出,煤通过直接液化或者间接液化2

种不同的工艺路线,最后得到需要的汽油、柴油、航煤等,当然,也可以继续进行深加工,得到高附加值的PP、PE等聚烯烃产品及其它石油化工下游产品。直接液化和间接液化的流程有一定区别。煤直接液化是在高温( 400℃ 以上)、高压( 10MPa以上),在催化剂和溶剂作用下使煤的分子进行裂解加氢,直接转化成液体燃料,再进一步加工精制成汽油、柴油等燃料油,所以又称加氢液化[1,2]。

采用直接液化工艺液化油收率高;煤消耗量小;产品馏份油以汽、柴油为主;油煤浆进料,设备体积小,投资低,运行费用低。但是反应条件相对较苛刻,如德国老工艺液化压力甚至高达70MPa,现代工艺如IGOR、HTI、NEDOL等液化压力也达到17~30MPa,液化温度430~470℃。同时,除液化反应器的产物组成较复杂,液、固两相混合物由于粘度较高,分离相对困难。氢耗量较大。

煤的间接液化技术是先将煤全部气化成合成气,然后以煤基合成气(一氧化碳和氢气)为原

料,在一定温度和压力下,将其催化合成为烃类燃料油、化工原料和产品的工艺,包括煤炭气化制取合成气、气体净化与交换、催化合成烃类产品以及产品分离和改质加工等过程[3]。

采用煤间接液化工艺合成条件较温和,无论是固定床、流化床还是浆态床,反应温度均低于

350℃,反应压力2.0~3.0MPa;转化率高,如SASOL公司SAS工艺采用熔铁催化剂,合成气的一次通过转化率达到60%以上,循环比为2.0时,总转化率即达90%左右;但是受合成过程链增长转化机理的限制,目标产品的选择性相对较低,合成副产物较多;有效产物-CH2- 的理论收率低,工艺废水的理论产量比较高。煤消耗量比直接液化要大。同时反应物均为气相,设备体积庞大,投资高,运行费用高。煤基间接液化全部依赖于煤的气化,没有大规模气化便没有煤基间接液化。

无论是直接液化还是间接液化,工艺介质中不仅有煤粉,而且,还含有H2、O2、H2S、CO、NH3、CO2、CL-、HN- 等易燃易爆及腐蚀性介质。而直接液化的温度在400℃以上、压力在10MPa以上;间接液化的温度低于350℃,反应压力2.0~3.0MPa;这么多复杂的成分与工况要求,对其装置中使用的阀门从材料到制造加工都会提出一些特殊要求。

(来源:中国泵阀第一网)

上一篇:液化天然气用超低温阀门

下一篇:我国火电厂高端阀门现状与分析