铸造缺陷是造成废品的主要原因,严重影响铸件的品质,如液态金属凝固收缩会形成缩孔、缩松等,实际生产中应根据缺陷产生的原因和出现的程度不同,采取相应措施加以控制,使之消除或降至最低程度。

铸件的结构在满足使用要求的前提下,应使铸造工艺流程中的各个工序操作简便,效率提高,成本降低,品质易于保证。

某型泵体采用金属型重力倾转浇注,铸造工艺流程:放置活块→放砂芯→吹砂→合模→浇注→倾转→静置→开模→取件。该型泵体在铸造过程中易出现缩孔、砂眼、工件下落时的磕碰、锯坏等缺陷。

由于缺陷较多,其报废率有时高达1.38%。本文对砂眼、缩孔和磕碰缺陷的产生原因进行分析,提出相应改进措施并进行实验验证。

1、对出现的缺陷进行分析

(1)磕碰 由铸件从上模出模下落过程中,撞到模具上所致,如图1所示。

成因:①工作台台面太薄,不稳定;

②工作台台面材料为铁板,硬度太高,容易磕碰。

图 1 磕碰缺陷

(2)砂 眼 有砂粒痕迹,表面呈现氧化色,如图2所示。

图 2 砂眼缺陷

成因:①金属液精炼不当;②放置砂芯时未吹净浮砂;③浇注速度过快,对砂芯产生过大冲刷;④冒口和泵体连接处坡度大,金属液形成紊流;⑤砂芯固化时间短,受热过程中可能存在冒气。

(3)缩孔 缩孔的孔洞较长,不规则,孔内呈树枝状,表面粗糙,多位于铸件的热节处。如图3。

图 3 缩孔缺陷

成因:①铸件结构不合理,未达到顺序凝固,铸件热节处最后凝固时得不到补缩;②壳芯上激冷涂料的厚度不够,刷涂位置和工艺不恰当。

2、针对各缺陷的改进措施

(1)磕碰缺陷 磕碰缺陷主要由于承接铸件的工作台材料硬度太高和不稳定导致。

改用耐高温,硬度更低的材料制作工作台,且采用更厚的金属板以加强工作台的稳定性。

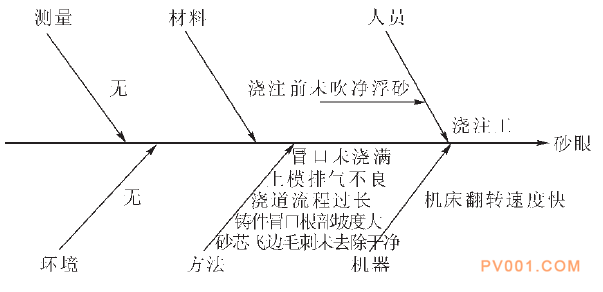

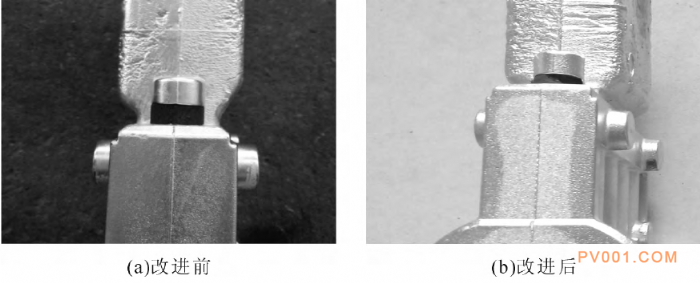

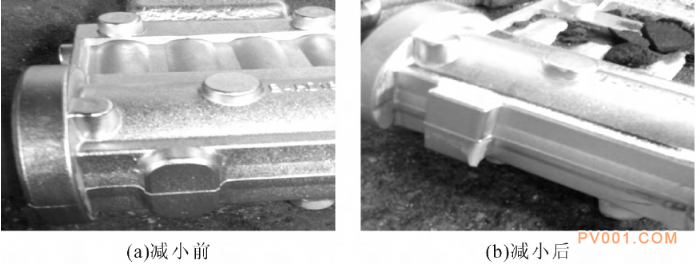

(2)砂眼缺陷 砂眼缺陷是由于砂型或砂芯膨胀,浇注系统设置不合理或浇注操作不当造成的。对于该泵体在铸造过程出现的砂眼缺陷,经因果图分析后(如图4),主要在4方面改进:①减小冒口根部坡度,使金属液流动平稳,见图5;②延长固化时间、减少砂芯发气量;③调慢浇注机翻转速度;④下芯前彻底去除砂芯的飞边毛刺并吹净浮砂。

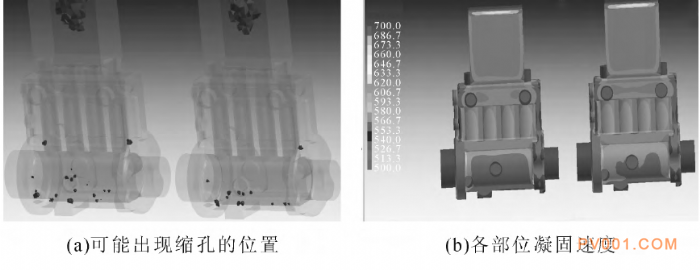

(3)缩孔缺陷 缩孔缺陷主要由于铸件最大热节没有集中在冒口位置且未能实现顺序凝固以致金属液无法及时补缩造成的。 Pro CAST铸 造模拟软 件 分 析 显 示(图6),结 构 更 改 前 底 部 接 近凸台处产生缩孔的倾向为集中。另外,由于凸轮轴腔预留孔的壁厚较薄,孔壁处更快凝固,容易阻碍铝液对下面搭子的补缩,使其更倾向出现缩孔缺陷。

图 5 冒口坡度

图 6 Procast 模拟结果

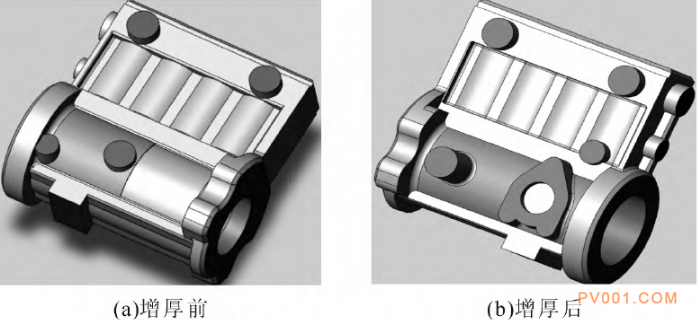

对结构和工艺两方面同时进行改进:结构方面:①通过在凸台四周增加圆角并降低高度的方式减小热节,从而减少此处产生铸造缺陷的机率,见 图7;②增厚凸 轮轴腔外 圆弧壁面,见图8。

工艺方面:在底部凸台对应的内腔涂刷激冷涂料,加快此处冷却速度。

对于水基涂料涂刷的砂型(芯)要求出芯之后,先用较稠的涂料涂刷一遍,用压勺压平、压实,并反复操作,保证涂料厚度在1.5 ~2.0 mm,然后自然晾干

图 7 底部凸台

图 8 壁面

3、结论及展望

(1)磕碰缺陷可以通过改用低硬度的承接铸件的工作台,并且提高凸台稳定性彻底消除。

(2)通过合理设置冒口坡度,减少液流对冒口冲击以及调整浇注速度、彻底去除砂模毛刺等措施后,可以避免砂眼缺陷产生。

(3)通过协调改进铸件部分结构形状和尺寸,调整热节大小和凝固顺序可彻底消除缩孔缺陷。

(4) Procast软件可以较准确地模拟出缩孔等缺陷的出现位置,有助于研究铸造过程中缺陷的产生以及在投入生产前对铸造效果的模拟。

(来源:中国泵阀第一网)

上一篇:安全阀的类型及选用

下一篇:安全阀校验常见故障及分析