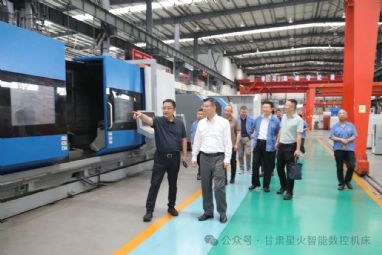

近日,合锻智能多条2500吨多连杆多工位机械压力机冲压线交付使用,实现稳定生产,核心性能指标达到行业领先水平,为汽车制造领域的高效生产提供关键装备支撑。

从应用场景来看,该冲压线主要针对汽车行业核心需求,专注于大型汽车构件及高强钢板的高速精密冲压成形,能精准匹配汽车车身结构件、底盘部件等关键产品的规模化生产需求,有效解决高强钢材料冲压过程中精度控制难、成形效率低等行业痛点。

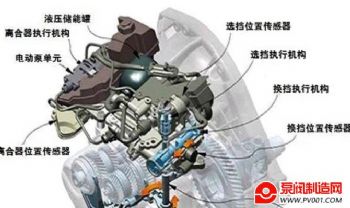

在技术创新层面,生产线突破多项核心技术瓶颈,具体包括:六连杆主驱动设计技术(保障冲压过程中的力控精度与运动稳定性)、关键结构件及大型结构件精密加工工艺技术(提升设备整体刚性与耐用性)、重型高效智能化高强钢冲压线智能控制技术(实现生产全流程自动化与数据化管理)、重型多工位压力机动态性能测量技术(实时监控设备运行状态,提前预警潜在故障),以及抗偏载技术(应对复杂冲压工况下的受力不均问题)。多项核心技术的集成应用,从根本上确保了生产线在运行过程中的稳定性、可靠性、高效性与智能化水平。

与传统串联线冲压模式相比,该生产线具备显著优势:其一,场地使用面积大幅减少,有效降低企业厂房建设与空间利用成本;其二,设备使用与维护成本显著降低,通过智能化运维设计减少故障频次,降低后期运维投入;其三,生产效率全面提升,配合集成化快速换模装置,可实现多品种冲压制品的快速切换与批量生产,大幅缩短产品生产周期,充分满足国内外不同客户在产品品类、生产规模上的个性化需求,为客户提升市场竞争力提供有力保障。

主要技术特点

01 主传动采用六连杆机构,行程下死点前滑块速度平缓,滑块回程速度快,适合三次元横杆送料,有利于提高送料节拍,生产效率可达25-30件/分。

02 上下游6:4偏载设计,整机刚性好,采用优质钢板并经有限元分析优化设计,抗偏载能力强,动态变形小,攻克了高强度板冲压中的起皱与破裂难题。

03 强化传动部件设计,主传动齿轮均经齿面淬火磨齿处理,淬火后磨齿,可达6级以上精度,适应重载冲击,传动部件运行平稳、噪音低,延长设备使用寿命。

04 支持4-6工位灵活配置,适应冲裁、拉伸、翻边等复杂工序。

05 可根据用户使用工况或模具需要,灵活配置各工位独立式气垫,保证零件成形的拉延压边需求。

06 采用集中分散控制的网络架构,基于监控层、控制层和设备层的典型控制模式。监控层通过工业以太网实现压力机设备数据与上层监控设备的数据交换;控制层采用高端 PLC(如西门子系列),可与生产车间的 MES 系统交互信息;设备层通过 profinet 总线与控制系统连接,具备大容量数据储存及断电保护功能。

07 智能化人机交互:配备智能化人机交互界面,操作便捷,可方便操作人员进行参数设置、设备监控等操作,降低了操作难度,提高了工作效率。

08 与三次元自动化系统通过网络连接,生产线速度自动匹配:能够根据生产需求自动匹配生产线速度,使压力机与周边设备(如送料机、废料输送线等)协调工作,确保整个生产线的高效协调运行,提高生产效率和产品质量。

09 远程网络控制:支持 PLC 及远程网络控制技术,可实现远程监控和故障诊断,方便技术人员及时了解设备运行状态,进行远程维护和调试,减少停机时间,降低维护成本。

- 版权与免责声明:

- 1、凡注明来源为"泵阀制造网"的文稿,其版权属于泵阀制造网所有。任何网站、媒体及个人以任何方式转载时请务必注明出处“泵阀制造网”或"WWW.PV001.COM",违者本网将追究其相关法律责任!

- 2、本网引用或转载其他来源稿件,目的在于传递更多信息,并不代表赞同其观点或证实其内容的真实性,不承担该作品侵权行为的直接或简接责任。任何其他网站、媒体或个人从本网转载时,必须保留本网注明的原作品来源,并自负版权等法律责任。

- 3、本网转载的文章如涉及内容、版权等问题,请在作品发表之日起一周内与本网联系,我们将在第一时间作删除处理,否则视为放弃相关权利。