上接:电站阀门的应用范围及技术要求(一)

7 检验和试验

7.1 材料检验

7.1.1 阀门用材料应有材质合格证或相关的证明书:金属材料应有钢号、炉号及批号的标记,且有化学成分和力学性能证明书。

7.1.2 承压件材料在入库前应进行抽样检验,化学成分按熔炼炉次抽样,力学性能按热处理批次抽样,检验结果应符合相应材料标准的规定。

7.1.3 当承压件材料抽样检验结果中有一个试样的某项力学性能指标不合格时,应取双倍数量的试样复试,如仍有一个不合格,这批零件应重新热处理,复试方法如前,重新热处理的次数不超过两次(不包括回火次数),最后一次复试如仍有一个试样不合格,该批材料不能投用。当抽样检验结果中有一个试样的化学成分指标不合格但试样的力学性能指标合格时,应根据具体情况或材料采购合同的规定决定处置措施。

7.2 外观质量检验

7.2.1 阀门铸钢件外观质量应符合JB/T 7927-1999的规定。

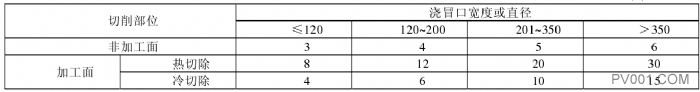

7.2.2 铸件尺寸公差应符合GB/T 6414-1999的规定,但铸件承压部位壁厚不允许出现负偏差:浇冒口应按规定的气割工艺切除,切除后残留高度不宜超过表1的规定。

表1 铸钢件浇冒口切除后残留高度值 单位mm

7.2.3 浇冒口处可用机械加工方法进行修平,当处在流通部位圆弧交接处时,可用砂轮打磨并与本体表面圆滑过渡。在消除浇冒口、多肉和芯砂以后,应按工艺规定进行热处理。热处理后应喷砂消除氧化皮、粘砂和毛刺。

7.2.4 铸钢承压件不准许有镶嵌物(冷铁、芯撑等)。

7.2.5 阀体的焊接坡口、阀座的镶焊接部位、阀体与白密封圈的接触处、与阀体连接螺纹表面的部位等不允许有缺陷。

7.2.6 铸钢件不应有气孔、缩孔、缩松、夹砂和裂纹等缺陷。

7.2.7 锻件外表面不允许有裂纹、折叠、锻伤、斑痕、夹渣等缺陷存在。对需要加工的表面,如存在上述缺陷但经加工后未完全除去,只有经技术部门认可后,才允许使用。

7.3 射线检测

7.3.1 检测部位

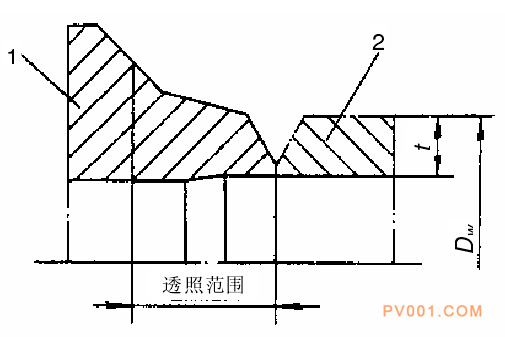

7.3.1.1 与符合下列任一条件的管道对焊的铸钢件阀体坡口部位应进行射线检测。透照范围为距坡口端面1.5t~50mm,两者取小值,见图1

a)外径大于426mm(水管大于273mm),且壁厚大于20mm的管道;

b)壁厚大于40mm(水管大于30mm),且外径大于159mm的管道。

1——阀体;2——管子。

DW——管道的外径;t——与阀门连接的管道壁厚。

图1 透照范围

7.3.1.2 阀门的对接焊缝处。

7.3.1.3 补焊后需进行射线检测的部位。

7.3.2 检测时机、方法与验收标准

7.3.2.1 坡口部位的射线检测一般在坡口加工之前进行。

7.3.2.2 铸钢件阀门坡口及补焊部位射线检测方法应符合GB/T 5677-1985中A级的规定。阀门对接焊缝射线检测方法应符合GB/T 3323-1987中AB级的规定。

7.3.2.3 铸钢件阀门坡口和补焊部位应按GB/T 5677-1985进行评定,三级合格。阀门对接焊缝应按GB/T 3323-1987进行评定,二级合格。

7.4 磁粉或渗透检测

7.4.1 检测部位

7.4.1.1合金钢阀体的分型面、浇冒口、应力集中处、不同曲面交接处及对质量有怀疑的部位。

7.4.1.2 合金钢铸钢阀体的坡口面。

7.4.1.3 阀门承压部位上的角焊缝。

7.4.1.4 壳体等零件补焊后需磁粉或渗透检测的部位。

7.4.1.5 公称压力PN≥MPa或工作温度t≥450℃的汽用阀门的堆焊密封面。每批阀门中的抽样检测数量为:

a) DN≥50mm者,为该批阀门总数的100%

b) DN<50mm者,不少于该批阀门的5%,但不少于一只。在第一次抽样检测中有一个不合格时,应取双倍进行第二次抽样检测;如果第二次抽样检测中仍有不合格时,应对每个产品逐个进行检测。

7.4.2 检测时机、方法与验收标准

7.4.2.1 需机械加工的部位,磁粉或渗透检测应在最终机械加工后进行。

7.4.2.2 磁粉检测方法应符合GB/T 9444-1988的有关规定。渗透检测方法应符合GB/T 9443-1988的有关规定。

7.4.2.3 需磁粉或渗透检测的部位和阀门的密封面处按本标准7.4.2.2规定的对应标准进行评定验收,均以三级为合格。

7.5 装配和性能检验

7.5.1 阀门的所有零件在装配前应经质量检验部门检查,不合格的零件不得进行装配。合金钢零件应100%进行光谱检查并注有标记,确保不与其他材料的零件混淆。

7.5.2 应保证密封面有足够的硬度,按设计图样或参见附录D。经研磨后的密封面不允许存在裂纹、凹陷、气孔、斑点、刮伤、刻痕等缺陷。密封面应保证径向吻合度不低于80%

7.5.3 紧固件的螺纹连接表面、石棉橡胶板和密封垫片的表面,在装配时应涂二硫化铝脂(膏)或相当效果的涂料,防止咬死现象。

7.5.4 阀门应严格按图样和有关技术文件进行组装和调试,应保证运动灵活,无任何卡阻现象。

7.5.5 整机阀门应做行程检查。电动阀门应进行行程保护和力矩保护的调试,使行程和力矩保护的所有机构动作可靠、准确。调节阀、减压阀、节流阀、蝶阀等阀门上的指针位置应与实际阀瓣开度的位置一致。

7.5.6 整机阀门应逐个进行压力强度试验和密封试验。但公称通径DN≤50mm的整体锻造阀门,可在生产工艺成熟和产品质量稳定的情况下,抽样进行强度试验,抽样数量为10%~15%,但不少于5个;抽样试验后有一个不合格时,应双倍抽样再进行试验,如仍有一个不合格时,应逐个进行强度试验。

7.5.7 凡经补焊的阀体应重新进行强度试验,且试验应在补焊和热处理之后进行,对需进行无损检测的壳体,则应在无损检测后进行。

7.6 压力试验

7.6.1 除订货要求以外,试验前,阀门不得涂漆或防腐蚀化学处理以及使用防渗漏的涂层,且阀体应清理干净。

7.6.2 试验设备应装设两只校验合格的压力表,量程应是试验压力的1.5~3倍,压力表的精度不低于1.5级。

7.6.3 试验介质为5℃~50℃的清洁水(可以加入防锈剂)、煤油或勃度不大于水的其他适宜液体。充入介质时要排除阀体内的气体。

7.6.4 压力密封的试验压力取1.1倍的公称压力:如依工作压力考虑进行压力密封试验时,则为工作压力的1.25倍。强度试验压力参见本标准附录B或取1.5倍的公称压力。允许将工作压力换算成相对应的公称压力取1.5倍进行强度试验。安全阀按GB/T12242-1989, JB/T9624-1999的规定。密封试验和强度试验的试验压力值应在设计图样上注明。

7.6.5 试验时,压力应逐渐升高到本标准7.6.4规定的要求值,不允许压力急剧地突然增加。压力试验的试验持续时问按表2的规定。

表2 压力试验持续时间

7.6.6 在规定的试验持续时问内,其压力应保持不变,如试验发现异常情况则试验无效,经查明原因后再按上述要求重新试验。试验过程中,不允许对阀门施加影响试验结果的任何外力。

7.6.7 强度试验时,达到规定的试验持续时问后,阀门不允许发生可见渗漏。

7.6.8 压力密封试验时,在规定的试验持续时问内,允许的渗漏量应符合下列规定:

a)对主要用于截断或接通介质流的截断阀类密封面问的渗漏量不应超过0.01DNm1/min;

b)止回阀渗漏量不应超过0.03DNmL/min

7.6.9 试验完毕后,应对阀门进行防腐蚀处理和内腔防锈涂层。如果抽查库存的阀门,应去掉密封面上已有防锈涂层。

(来源:中国泵阀第一网)