2.2 轴的设计与校核

2.2.1.齿轮泵的径向力

齿轮泵工作时,作用在齿轮轴颈及轴承上的径向力,由液压力和齿轮啮合力组成。

1.液压力 是指沿齿轮圆周液体压力所产生的径向力F。液压力的大小和方向取决于液体压力沿齿顶圆周的分布情况,吸油腔区段(其夹角为 )受压力 的作用,压油腔区段(其夹角为)受压力 的作用,吸压油腔之间的过渡段(其夹角为 )所受的压力是变化的(由 升至 )。为计算简便,可近似认为吸压油腔间的过渡段,承受沿齿轮圆周线性分布压力,如图2-1所示。

图2-1 齿轮圆周压力的近似分布曲线

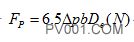

在实际设计时,齿轮所受的总液压力 亦可按下列近似公式计算

液压力作用在主动齿轮上产生的径向力和作用在从动齿轮上产生的径向力,其大小与方向完全相同。

2.啮合力 是指两齿轮啮合是,由彼此在啮合点的相互作用而产生的径力 。

作用在主动轮上的啮合力,其方向与作用在主动齿轮上的液压力方向相反,可抵消一部分液压力;作用在从动齿轮上的啮合力,其方向与作用在从动轮上的液压力方向相同,增大了径向力。由于齿轮泵在工作过程中,啮合点的位置在节点附近来回变动,所以啮合力也是变化的。

在实际设计中,齿轮轴颈所受的径向力F(包括液压力和啮合力),可按下列近似公式计算

2.2.2减小径向力和提高齿轮轴轴颈及轴承负载能力的措施

齿轮泵的径向力大,作用在齿轮轴轴颈及轴承上的负载大,这是妨碍齿轮泵提高性能和使用寿命的重要因素,如何减小齿轮泵的径向力及提高齿轮轴轴颈及轴承的承载能力,是研究齿轮泵的主要课题之一。

要解决齿轮轴轴颈及轴承的负载问题,可以从以下方面进行研究。

1. 减小径向力

减小径向力一直是从事高压齿轮泵研制的科技人员的研究课题,因为轴承寿命与负载的10/3(为滚针轴承;滚珠轴承为3)次方成反比,也就是说,若轴承负载减小30%。寿命可延长3倍。减小径向力的方法,较常用的可归纳为三种:

(1)合理地选择齿宽b和齿顶圆 直径D。

(2)缩小压油口直径,使压力油仅作用在一个齿到两个齿的范围内,这样压力油作用于齿轮上的面积减小,因而径向力就相应的减小。

(3)开压力平衡槽,这种方法使作用在轴承上的径向力大大减小。但此种方法会使泵的内泄漏增加,容积效率降低,所以很少使用此种方法。

2.改进齿轮轴的材料及热处理性能

2.2.3 轴的设计与校核

从动轮径向力:

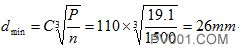

最小轴径计算

2.3 卸荷槽尺寸设计计算

2.3.1 困油现象的产生及危害

齿轮泵在工作过程中,同时啮合的齿应多于一对,即重合度系数大于一(一般取1.05到1.15),才能正常工作。虽然从理论上讲,重合度系数等于一,齿轮不会出现间断吸压油现象,也不产生困油现象,可以正常工作,但考虑到制造误差,实际工作时啮合系数往往会小于一。因而齿轮泵的输油率就很不均匀,会出现时而输油时而不输油的不正常现象,瞬时流量的差值可达30%左右,齿轮泵不能正常工作。

齿轮泵要平稳工作,齿轮啮合的重合度必须大于1,于是总有两对齿轮同时啮合,并有一部分油液被围困在两对轮齿所围成的封闭容腔之间。这个封闭的容腔开始随着齿轮的转动逐渐减小,以后又逐渐加大。封闭腔容积的减小会使被困油液受挤压而产生很高的压力,并且从缝隙中挤出,导致油液发热,并致使机件受到额外的负载;而封闭腔容积的增大又造成局部真空,使油液中溶解的气体分离,产生气穴现象。这些都将产生强烈的振动和噪声,这就是齿轮泵的困油现象。

(来源:中国泵阀第一网)

上一篇:离心泵设计