水压大流量高速开关阀设计及试验研究

张京秀 聂松林 尹方龙 纪辉

北京工业大学先进制造技术北京市重点实验室

摘要:

为满足大流量和快响应电液控制系统的需求, 采用大功率直线电机分步直接驱动先导阀与主阀阀芯, 将直线电机驱动技术与先导阀结构紧密结合, 研制出一款直线电机驱动的水压高速大流量开关阀.建立了开关阀AMESim模型, 并对其关键结构参数进行了仿真优化, 得到了其动态特性曲线.通过Matlab/Simulink对直线电机位置环及速度环进行双环运动规划, 控制阀芯的运动状态, 进而实现阀口开度的精确数字控制, 提高了大流量高速开关阀的控制精度.完成了开关阀原理样机的研制, 开展了直线电机控制的运动轨迹试验研究.结果显示, 其跟随性能良好, 能够实现设定的运动规划, 与仿真结果基本相符, 满足高速、大流量的技术要求.

关键词:

直线电机; 水液压; 高速开关阀; 仿真分析; 试验研究;

作者简介: 张京秀 (1991—) , 女, 硕士生, E-mail:zhangjingxiu2016@163.com.; *尹方龙 (1989—) , 男, 讲师, 硕士生导师, E-mail:yfl@bjut.edu.cn.;

收稿日期:2018-11-10

基金: 北京市自然科学基金资助项目 (3182003, 1184012); 国家自然科学基金资助项目 (51705008, 11572012); 中国博士后基金资助项目 (2017M620551); 北京市博士后基金资助项目 (2017-ZZ020); 北京市教委科技计划项目 (KM201810005014); 北京工业大学研究生科技基金资助项目 (ykj-2017-00252);

Design and Experimental Research of Water Hydraulic Large Flow and Fast Response On/Off Valve

ZHANG Jing-xiu NIE Song-lin YIN Fang-long JI Hui

Beijing Key Laboratory of Advanced Manufacturing Technology, Beijing University of Technology

Abstract:

In order to meet the demand of large flow and fast response electro-hydraulic control system, a large flow and fast response on/off valve driven by a linear motor was developed. The basic principle was that, integrating the linear motor drive technology with the pilot valve structure closely, the pilot valve and main valve spool were direct driven respectively by a high power linear motor. Firstly, a model was established with AMESim simulation software for the hydraulic quick opening valve to optimize the key structural parameters and to get its static and dynamic characteristics. Then the motion plan was programmed with Matlab/Simulink software for both the position loop and the speed loop of the linear motor to control the movement state of the on/off valve pilot spool and the main spool, to achieve a precise digital control of the valve opening and improve the control accuracy of the fast response and large flow valve. Finally, a prototype of the on/off valve was developed, and the trajectory test of linear motor was carried out. The results show that the linear motor possesses a better following performance and can achieve the planned motion curve. The experiment and simulation results are basically consistent, which proves that the characteristics of the developed hydraulic valve can satisfy the need of large flow and fast response.

Keyword:

linear motor; water hydraulics; high-speed on/off valve; simulation analysis; experimental research;

Received: 2018-11-10

水液压传动技术不仅具有传统液压传动结构紧凑、功率与质量比大、稳定性好等优点, 它还具有自身显著的特点, 如无污染、安全、良好的阻燃性和广泛的介质来源, 在海洋资源勘探与开发、食品加工、医疗卫生等众多领域具有广泛的应用前景[1], 液压系统中主要控制元件大流量高速开关阀发挥着十分重要的作用. 随着工程机械、船舶等的快速发展, 水液压系统的规模不断增大, 应用范围越来越广泛, 其中大流量高速开关阀多应用于关键大流量水压系统的控制实现, 以满足液压系统快速响应和大流量的需求. 目前, 国内水液压高速开关阀的发展还处于起步阶段, 与国外研发的开关阀相比输出流量均较小. 为了实现对大流量液压系统的快速高精度控制, 对开关阀提出了响应速度快、流量大、密封性好的要求, 而在高速开关阀的研究中, 启闭的快速性和大流量是一对难以解决的矛盾, 流量越大, 响应速度越难以提高, 相反, 响应速度越快, 流量提高越困难[1], 因此对于水压高速大流量开关阀的研究有重要意义. 通过研究发现, 与传统的开关阀相比, 直驱式高速开关阀利用直线驱动器直接推动开关阀阀芯实现启闭, 不仅有响应速度快、可靠性高、抗干扰性好等特点, 还有利于搭建闭环控制系统, 实现控制优化[2,3,4,5], 在水液压控制领域具有广阔的应用前景.

文中介绍的大流量高速开关阀运用水液压技术, 结合直线电机的高速、高精度、快响应特点, 将直线电机动子与先导阀芯相连接, 提出一种直线电机分步直驱式水压高速开关阀. 通过对水压直驱式高速开关阀的结构设计, 关键结构参数优化与动态性能研究, 实现了大流量水液压系统的快速与高精度控制, 有效解决了高速开关阀的快响应和大流量之间的矛盾, 为满足我国对海洋开发装备与深海作业工具的需求奠定基础.

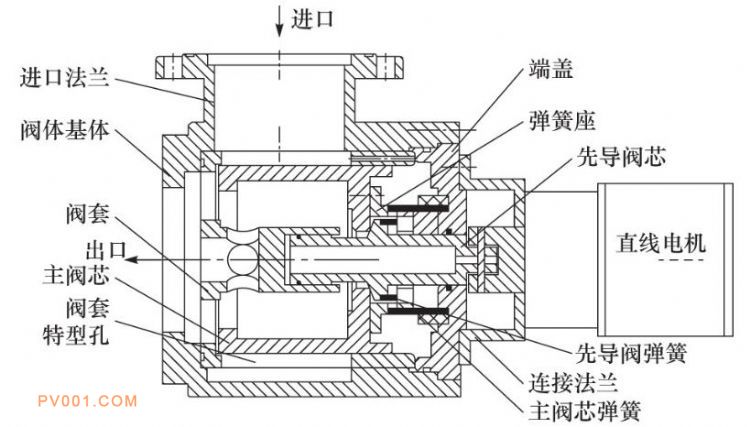

1 水压直驱式大流量高速开关阀结构原理

拟研制的水压大流量高速开关阀整体结构如图1所示. 采用带位移传感器的直线电机进行控制, 直线电机动子端与先导阀芯相连接, 进而直接分步对开关阀先导阀芯与主阀芯进行运动控制, 实现对开关阀开启速度与运动轨迹的控制, 降低振动冲击, 增大开关阀响应频率, 实现开关阀快速启闭动作. 此外先导锥阀结构开设在主阀芯上, 先导阀芯以主阀芯为阀座, 减少了阀芯和阀体的密封要求, 从而降低了摩擦阻力, 提高了开关阀的响应速度, 满足其快速大流量的性能要求.

图1 水压大流量快开阀结构示意图

Fig.1 Structure of the water hydraulic high-speed and large flow on/off valve

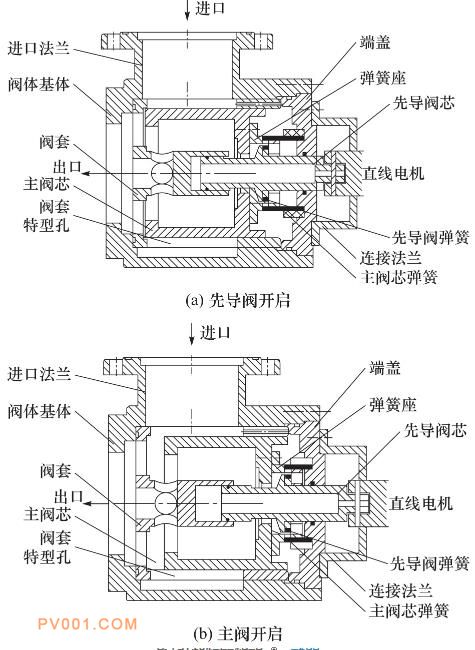

水压直驱式高速大流量开关阀工作原理如图 2所示. 当大流量高速开关阀不工作时, 直线电机不通电, 高压水从进水口通过主阀芯上的孔道流入先导阀和主阀的后部, 先导阀口和主阀口在弹簧力和液压力的共同作用下保持可靠关闭;当开关阀开始工作时, 通过控制器使直线电机得电, 在电磁力的作用下, 直线电机驱动先导阀芯与主阀芯分步打开, 即直线电机的动子端先带动先导阀芯克服弹簧力、摩擦力、控制腔压力向右运动, 先导阀芯打开, 如图2 (a) 所示, 控制腔压力逐渐降低, 减小主阀芯前后端所受压力差, 先导阀芯与弹簧座接触后, 带动弹簧座开始向右运动, 继而带动主阀芯向右运动, 使主阀口开启, 如图2 (b) 所示;当开关阀关闭时, 通过控制器控制直线电机反向得电, 在反向电磁力和复位弹簧力的作用下, 先导阀芯向左运动, 同时推动主阀芯向左运动, 直到开关阀主阀口关闭.

水压直驱式高速大流量开关阀采用直线电机作为驱动装置, 具有结构相对简单、控制精度高, 响应与运动速度快, 输出力、位移较大等特点, 是一种能将电能直接转换成直线运动机械能的电力传动装置, 是现有最理想的水液压阀直线驱动装置[3,4]. 文中的大流量高速开关阀控制系统由直线电机、驱动控制器及位移传感器构成, 形成闭环控制. 直线电机分步直接驱动先导锥阀阀芯和主阀阀芯运动, 通过控制开关阀的直线电机电流信号, 可实现阀口启闭与开度控制, 进而实现大流量高速开关阀的分段可调控制, 满足出口流量的不同需求, 同时降低阀口冲击, 具有控制简单、操作方便等特点.

图2 水压大流量快开阀工作原理图

Fig.2 Working principle of hydraulic high speed and large flow on/off valve

2 数学模型

根据直线电机结构不同, 其数学模型表达式也不相同. 文中中直线电机的数学模型如式 (1) 所示. 直线电机是将电能转换为使负载进行直线运动所需机械能的驱动装置, 具体工作形式为线圈中施加的电压产生电流, 然后与磁场作用产生电磁力, 电磁力推动直线电机动子端进行直线运动[6].

{Fc=Κia,u=iaRa+Ladia/dt+Κbdx/dt,Fc=md2x/dt2+FL+Κv,(1)

式中:Fc为电机输出力;K为电机自身力常数;ia为电机内部电流;m为直线电机动子质量;u为直线电机总电压;R为直线电机内部电阻;L为直线电机电感;Kb为直线电机反电动势常数;x为直线电机输出位移;FL为电机负载力;K为黏性摩擦力因数;v为直线电机运动速度.

gmL=α1πDXsinϕ2(p1-p2)/ρ,(2)

式中:gmL为阀口的流量;α1为阀口流量系数;D为阀座孔直径;X为阀起升高度;ϕ为阀芯半锥角;ρ为工作介质密度;p1、p2分别为阀进口和出口的压力.

据直驱式高速开关阀结构与工作原理图可知, 当直线电机得电推动开关阀开启时, 阀芯所受力有:直线电机输出力、作用在阀芯上的静态液压力、阀芯阀体间摩擦力、流体流过阀口时产生的液动力、主阀芯与先导阀芯所受弹簧作用力和流体黏性阻尼力等. 考虑主要作用力得到阀芯运动力平衡方程为[4,5,6]

F+Fs+Ff+Ft+Fp=md2x/dt2+Cdx/dt,(3)

式中:F为电机拉力;Ft为液体静压力;Fs为阀口的稳态液动力;Ff为芯阀运动过程所受摩擦力;Fp为弹簧力;C为流体黏性阻尼系数;x为阀芯位移;m为阀芯质量.

3 动态特性仿真分析

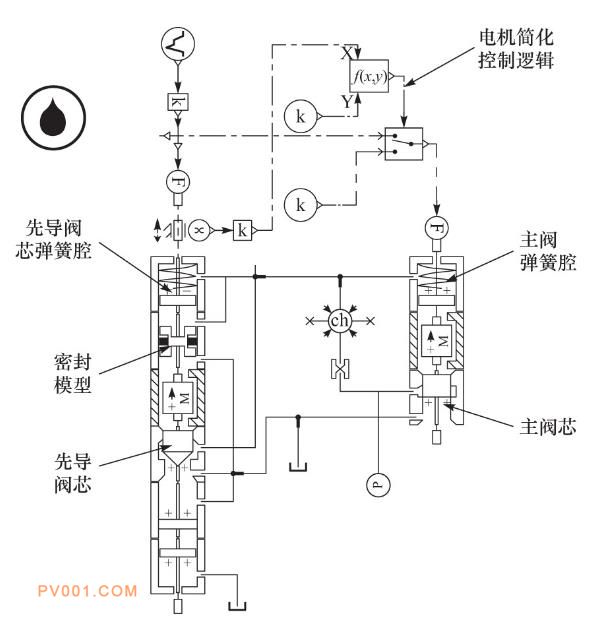

利用AMESim软件对大流量高速开关阀动态性能进行仿真分析, 从而对其关键结构参数进行优化. 通过分析采用逻辑函数与电机控制信号相结合, 实现直线电机先驱动先导阀开关, 继而驱动主阀芯开关的分步连续动作, 建立开关阀AMESim简化模型[6,7], 如图3所示. 模型分为先导阀与主阀两个模块进行分步仿真, 建模过程中忽略了阀芯和阀套之间的摩擦力等. 根据开关阀初步结构设计计算设定仿真系统参数, 设置系统压力为工作时压差, 即0.3 MPa. 通过对影响开关阀动态性能的关键结构参数如主阀芯直径大小、先导阀芯直径、主阀弹簧刚度、先导阀芯半锥角、主阀芯阻尼口直径等进行优化分析, 得到开关阀动态性能的最优化参数, 如表1所示, 从而提高水压高速开关阀的动态性能, 为实现换向阀结构的最优化设计提供理论指导.

图3 大流量开关阀AMESim仿真模型

Fig.3 AMESim simulation model of the large flow and fast response on/off valve

表1 AMESim模型中关键结构初始数值设置

Tab.1 Initial value settings for key structures in AMESim model

|

主阀芯 |

电机 |

阻尼孔/ |

主阀弹 |

先导阀 |

先导阀 |

主阀芯 |

先导阀 |

|

|

1 000 |

6 |

10 |

60 |

80 |

31 |

10 |

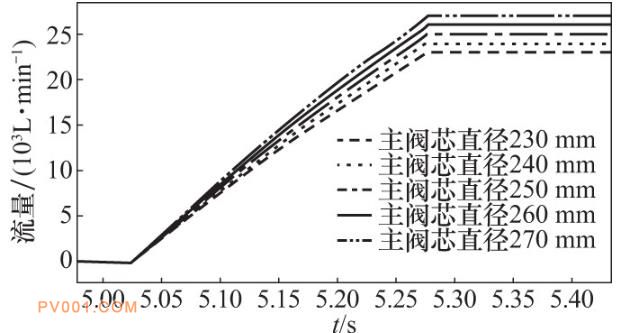

根据开关阀设计流量进行理论计算, 取主阀芯最大行程为31 mm, 对开关阀主阀芯直径分别为230, 240, 250, 260, 270 mm时批处理, 进行开关阀动态特性仿真研究, 得到流经水压大流量开关阀的流量曲线如图4所示. 可知开关阀的开启时间随阀芯直径的增大无明显变化, 主阀出口流量随阀芯直径的增大而增大, 当阀芯直径大于250 mm时满足流量25 000 L/min. 又因主阀芯直径越大开关阀体积与重量越大, 通过综合分析, 确定主阀芯直径取260 mm.

图4 主阀芯直径变化时大流量快开阀通流曲线

Fig.4 Outlet flow curve of the large flow and fast response on/off valve with the different poppet diameter

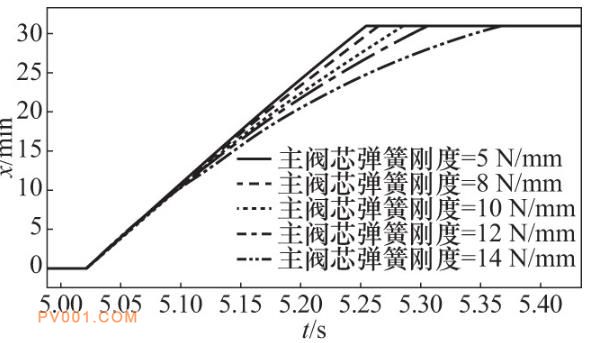

保证其他参数不变, 初步选取主阀芯弹簧刚度为5, 8, 10, 12, 14 N/mm, 对开关阀主阀芯开启时间即响应性能进行仿真分析, 得水压高速开关阀主阀芯位移时间曲线如图5所示, 由图可知随着主阀芯弹簧刚度的增大, 主阀芯开启时间增大, 因此应选择弹簧刚度较小的弹簧, 但考虑到在保证压紧力的情况下弹簧预压缩量不宜过大, 所以弹簧刚度不宜过小, 所以选取弹簧刚度为10 N/mm左右.

图5 主阀芯弹簧刚度不同时主阀响应曲线

Fig.5 Response curve of main valve with the different stiffness of main spool spring

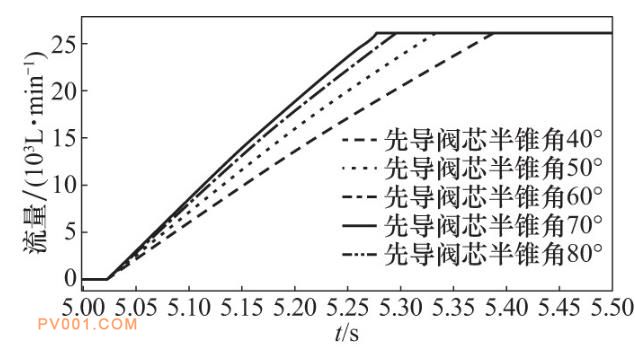

保证其他参数不变, 设置先导阀芯半锥角分别为40, 50, 60, 70, 80°时, 大流量快开阀通流流量如图6所示, 主阀位移时间曲线如图7所示, 可知先导阀半锥角对快开阀通流能力无明显影响, 先导阀芯半锥角对开关阀主阀开启响应时间影响较大, 随着先导阀芯半锥角的增加, 主阀开启响应时间减小, 因此, 应适当增大先导阀芯半锥角, 考虑先导阀锥型阀芯密封可靠性, 初步选取先导阀半锥角为70°.

图6 先导阀芯半锥角改变时大流量开关阀流量曲线

Fig.6 Flow curve of the water hydraulic large flow on/off valve with the different pilot valve half cone angle

图7 先导阀半锥角改变时主阀响应曲线

Fig.7 Response curve of main valve with the different pilot valve half cone angle

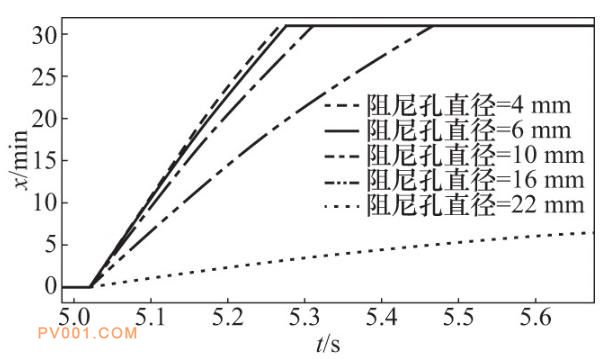

保证其他参数不变, 阻尼孔分别取4, 6, 10, 16, 22 mm时开关阀阀芯位移曲线如图8所示. 由图可知, 开关阀开启时间随着阻尼孔直径增大而增加, 当阻尼孔大于22 mm时主阀不能正常开启, 从保证响应速度与减小开关阀体积及避免阻尼孔过小被杂质堵塞角度考虑, 初步选择阻尼孔为6 mm.

图8 阻尼孔直径改变时主阀响应曲线

Fig.8 Response curve of main valve with different diameter of damping hole

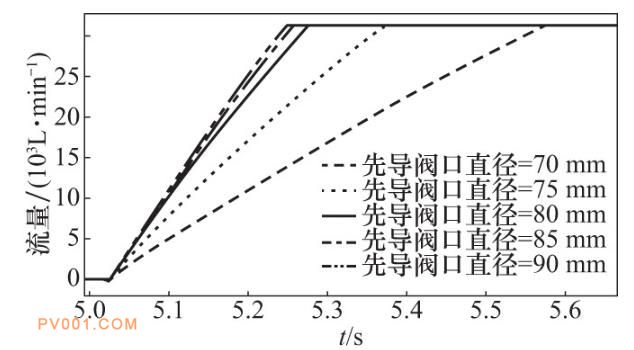

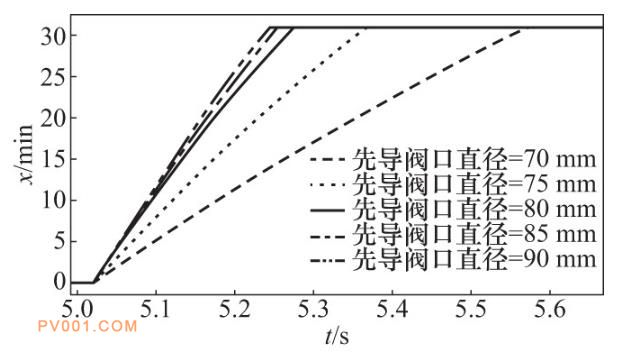

在开关阀其他结构参数不变情况下, 先导阀芯杆直径选取60 mm, 先导阀口直径分别为70, 75, 80, 85, 90 mm时开关阀主阀通流流量如图9所示, 主阀芯开启时间如图10所示. 可知随着先导阀口直径增大, 开关阀开启时间变短, 直径大于80 mm后开关阀开启时间变化微小, 先导阀口直径对快开阀通流流量无明显影响, 考虑动态响应时间与密封可靠性, 初步确定先导阀口直径为80 mm.

图9 先导阀口直径不同时快开阀流量曲线

Fig.9 Flow curve of the on/off valve with different diameter of pilot valve port

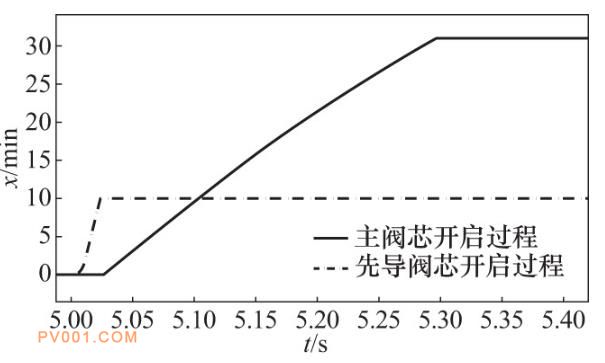

经过以上对大流量快开阀单参数初步优化得到的主阀芯直径为260 mm, 先导阀口直径为80 mm, 先导阀芯半锥角为70°, 阻尼孔直径为6 mm, 主阀弹簧刚度为10 N/mm, 如图11所示为初步优化后得到水压大流量开关阀的先导阀与主阀开启时间, 开关阀总的开启时间约需285 ms.

图10 先导阀口直径改变时主阀位移曲线

Fig.10 Displacement curve of main valve with different diameter of pilot valve port

图11 优化后开关阀动态响应曲线

Fig.11 Dynamic response curve of optimized on/off valve

文中选择直线电机作为驱动水压大流量快开阀的动力元件, 电机的响应速度及控制准确度是影响开关阀快速稳定工作的重要因素. 为了保证所选直线电机满足直驱式水压开关阀的性能要求, 针对直线电机参数与控制器参数对开关阀控制系统进行仿真研究分析, 通过建立直线电机的数学方程, 引入Matlab/Simulink仿真软件进行仿真分析, 对直线电机的响应性能、稳态误差、跟随性能进行仿真研究, 对电流环、位置环PID参数进行调试, 为直线电机调试试验提供参考[5]. 根据上述文中所用直线电机的数学模型, 分析并搭建Simulink仿真模型, 并对PID进行调节. 仿真中所用到的电机部分参数如表2所示, 测试数据均为电机无负载时进行.

表2 直线电机电机相关参数

Tab.2 Linear motor parameters

|

电机参数/单位 |

数值 |

|

线圈电阻R/Ω |

4.8 |

|

电流I/A |

4.0 |

|

动子质量m/kg |

11.7 |

|

交轴电感Lb/mH |

90.2 |

|

峰值推力F/N |

1 500 |

|

直轴电感La/mH |

41.3 |

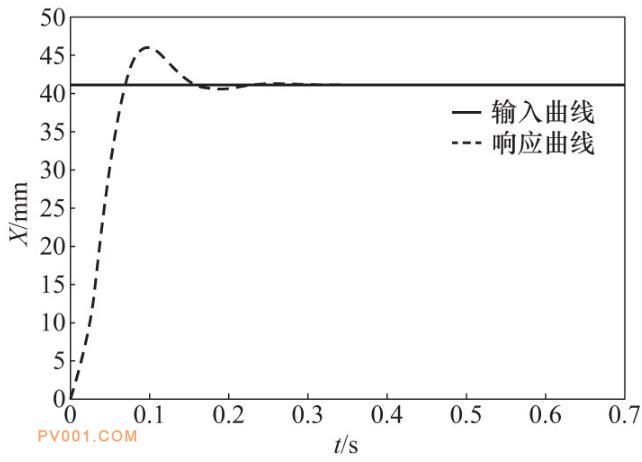

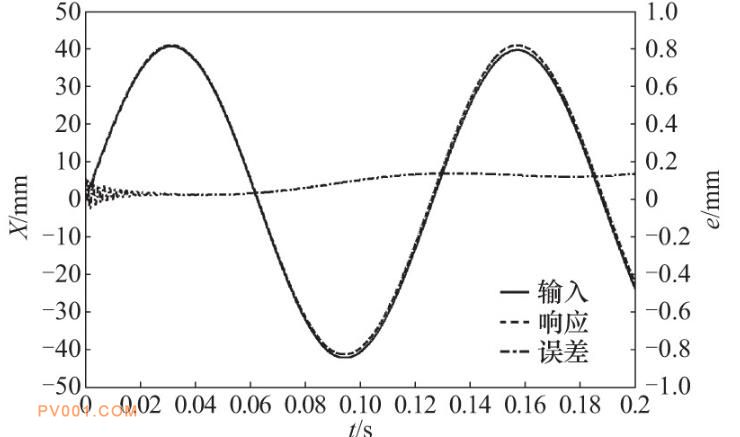

图12为给定位移为41 mm时位置阶跃仿真曲线. 纵坐标轴X为位移, 横坐标轴为响应时间, 从图中可以看出, 系统虽有超调, 但能很快达到稳定, 响应时间约为70 ms, 符合对大流量开关阀的快速响应要求;同时进行了位置正弦跟随特性仿真, 以分析直线电机的跟随误差, 确定其准确性. 图13所示为幅值为41 mm的正弦波, 当正弦信号的频率为8 Hz时, 滞后时间约为0.05 ms左右, 稳定后最大跟随误差小于0.2 mm, 基本满足开关阀系统对电机的性能要求.

图12 位置阶跃响应曲线

Fig.12 Position step response curve

图13 位置正弦跟随曲线

Fig.13 Position sine following curve

4 水压大流量开关阀电机性能试验

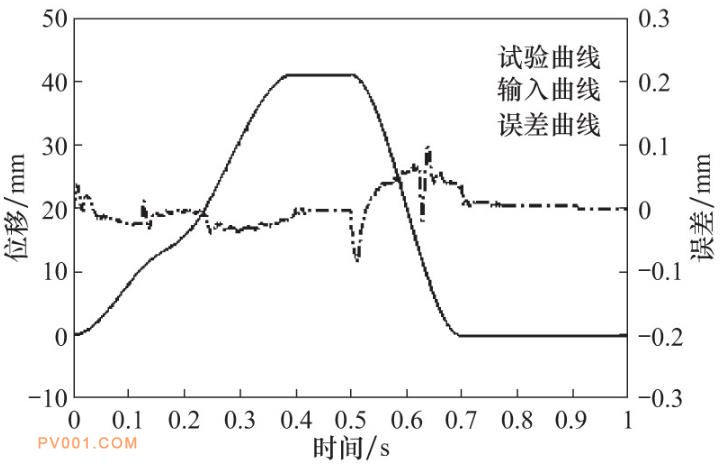

通过以上对开关阀的理论分析及仿真研究, 对水压直驱式大流量高速开关阀样机进行了加工, 所设计的水压直驱式高速开关阀采用质量轻、耐腐蚀材料制造, 空载泄漏量为5 mL/min. 在空载情况下, 通过电机控制器与数据采集软件对大流量开关阀的电机性能进行了试验研究[8,9,10]. 通过电机性能测试试验得到电机响应曲线. 如图14所示为大流量开关阀直线电机给定运动轨迹与试验中电机实际运动轨迹对比曲线, 由图可知直线电机位置跟随性能较好, 满足性能要求.

图14 开关阀输入与响应时间-位移曲线图

Fig.14 Input and response time displacement curve of the on/off valve

5 结 论

文中提出的分步直驱式高速开关阀结构方案较好的同时保证了开关阀的快响应和大流量要求, 实现了大流量快速开关阀的分段可调控制, 满足出口流量的不同需求, 同时减低了阀口冲击.

通过运用AMESim完成了开关阀关键结构参数单因素优化, 确定了开关阀最优参数, 完成了开关阀的控制系统仿真, 仿真结果显示直线电机的动态性能良好, 能保证开关阀的最优动态响应与可靠性.

完成了大流量高速开关阀的样机研制, 并开展了开关阀不加压状态下性能试验, 试验表明直线电机跟随性能良好. 对于大流量开关阀的动态响应特性与流量测试试验有待进一步实施.

(来源:中国泵阀第一网)