铸钢蝶阀的缺陷分析及解决措施

宋正义

上海冠龙阀门机械有限公司

摘要:

分析了铸钢蝶阀阀体、阀瓣在铸造过程中产生的各项缺陷之原因, 特别对最常见的缩孔、缩松、裂纹, 给出了从造型工艺、型砂工艺及冶炼浇注, 直至保温冷却的原因分析及解决办法, 尤其给出了怎样从动态凝固理论角度来制定之铸造工艺, 以及怎样使用《华铸CAE/InterCAST集成系统》软件进行验证。

关键词:

铸钢蝶阀; 缩孔裂纹; 工艺控制;

作者简介: 宋正义 (1962.11—) , 男, 上海人, 汉族, 本科, 工程师, 研究方向为机械设计与制造。;

Defect Analysis and Solution of Cast Steel Butterfly Valve

SONG Zheng-yi

Shanghai Guanlong Valve Machinery Co., Ltd.

Abstract:

The causes of various defects in the casting process of cast steel butterfly valve body and valve disc are analyzed. Especially for the most common shrinkage, shrinkage and crack, the causes and solutions from moulding process, moulding sand process and smelting pouring to heat preservation and cooling are given. In particular, how to formulate the casting process from the point of view of dynamic solidification theory and how to use it are given. 《 The software of Huazhu CAE/InterCAST integrated system is validated.

Keyword:

Cast steel butterfly valve; Shrinkage crack; Process control;

我国的国民经济建设离不开阀门, 在工业领域及城乡基础建设领域, 阀门这一产品更是不可或缺。阀门的品种繁杂, 常见的有闸阀、蝶阀、截止阀、球阀、止回阀等, 材质种类也很多, 常见的有铸铁、铸钢及铸铜, 规格大小也各不相同, 小的几十克, 大的几十吨;不同之品种、不同之材料及不同之规格, 都有不同之使用属性。普通铸钢材质蝶阀, 由于具备较高之耐压强度, 良好之密封性能, 较低之成本, 故在工业领域及市政工程领域得到广泛应用, 同样由于蝶阀结构简单、操作可靠、造价低廉、口径齐全 (50~5000mm) 在阀门需求领域上的比重应当是最高的。但铸钢蝶阀如在铸造工程中控制不当, 会带来很大之经济损失。

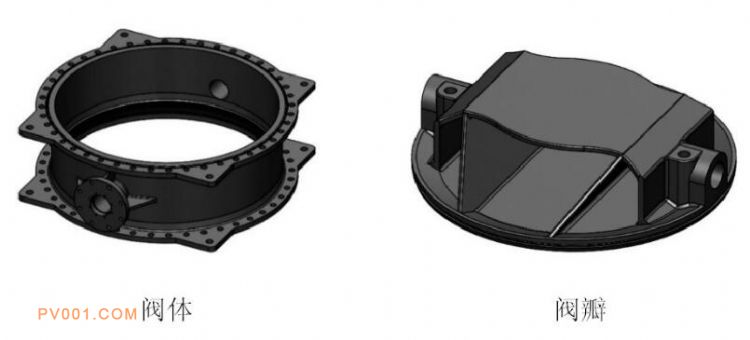

图1

本文结合铸钢蝶阀的实际生产、相关技术资料及笔者多年来从事铸造生产的一些宝贵经验, 对铸钢蝶阀常见的缩孔、裂纹作了原因分析, 并提出了改进措施, 并使用了科学软件进行论证等方法, 以给阀门生产厂家参考。

1 铸钢蝶阀之常见缺陷

蝶阀主要有阀体、阀瓣两大铸件 (见图1) , 铸造缺陷有缩孔、裂纹、气孔、渣孔、夹砂、冷隔等, 其中最为常见的是缩孔和裂纹, 这两大缺陷往往会导致铸件无法修补 (或修补成本很高) 而报废, 故本文主要针对这两类缺陷进行分析和找对策。

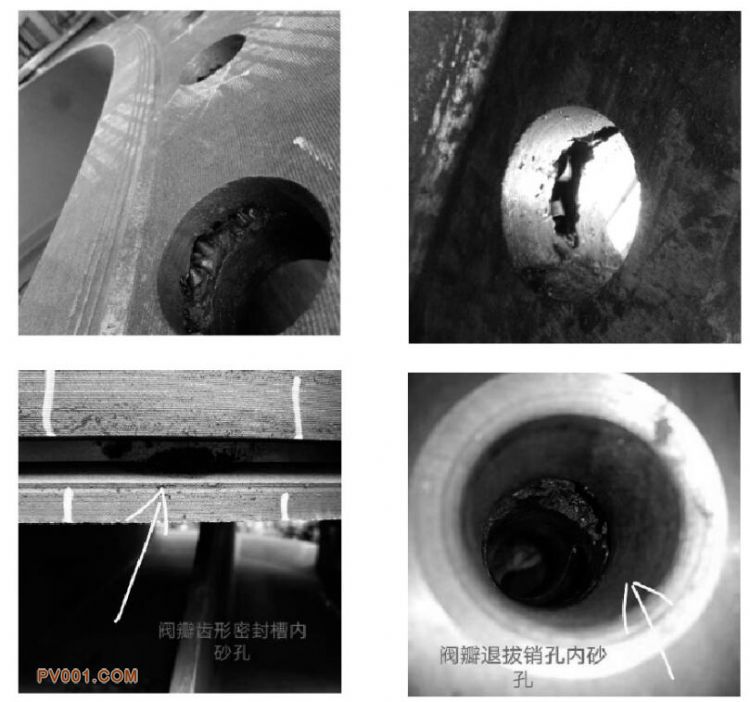

图2

铸钢件的缩孔大致可分为内部缩孔、敞露缩孔、缩松、缩陷及芯面缩孔等, 阀体常见的缩孔位置出现在法兰热节处 (内缩孔) 冒口颈部, 以及轴孔内部;阀瓣之常见缩孔位于锯齿形密封槽内冒口颈部, 轴销孔内部, 以及背部筋板之热节处 (外部形成缩凹) 。缩孔照片实例见图2。

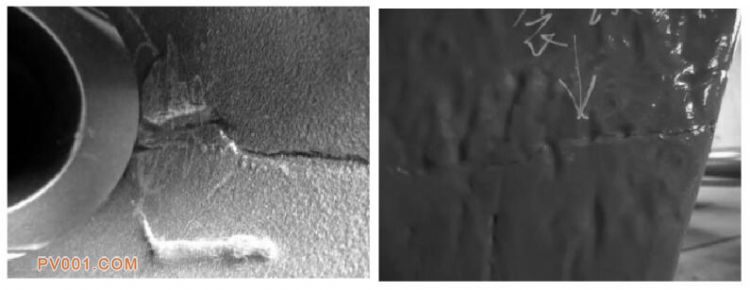

铸钢件的裂纹大致可分为缩裂、热裂及冷裂, 也有把其分为外裂纹、皮下裂纹和内裂纹。阀体常见之裂纹发生在法兰背部R角处, 轴孔外部和本体相接之R角处, 以及轴销孔内部;阀瓣之裂纹主要出现在轴孔内部及背部加强筋相交之热节处。裂纹照片实例见图3。

图3

2形成缩孔、裂纹之原因分析

由于铸钢件其液态收缩和凝固收缩值是一定的, 收缩时间等于铸件凝固时间, 收缩贯穿凝固过程的始终, 不同于铸铁在凝固过程有析出石墨的石墨化膨胀, 不存在有自补功能, 所以其液态收缩和凝固收缩完全靠浇注系统和冒口的外部补缩, 所以一旦浇注系统和冒口安排不合理, 冒口补贴能力不足、钢液浇注温度过高、收缩量大, 就会产生各类缩孔缺陷。也有这样论述“铸件在凝固过程中, 钢液的凝固收缩和液态收缩大于凝固收缩, 凝固期过大造成缩孔”[1], 实例照片 (见图2)

热裂其实大部分和补缩及铸件线收缩受阻有关系, 其发生的时间段为凝固收缩之后期, 此时的铸件还未完成凝固, 温度比较高, 同时铸件的断面厚薄连接处圆角过小;浇注系统不合理;铸型的退让性不足;硫磷含量过高等都为造成热裂和缩裂 (照片见图3) 。

冷裂主要是铸造应力超过合金之抗拉强度引起的铸件开裂, 其原因是铸件设计不合理;壁厚悬殊;浇冒系统设置不科学, 铸件各部分温差大, 开箱过早或者开箱后未及时退火处理 (实例照片是图3) 。

3缺陷防止方法

长期以来铸钢浇注系统工艺的制定都是遵循顺序凝固原则采取的工艺措施, 保证铸件结构上各部分按远离冒口的部分先凝固, 靠近冒口的部分后凝固, 冒口本身最后凝固的顺序进行, 以便在铸件从远离冒口部分到冒口之间建立一个递增的温度梯度。为此要加强冒口要放在热节处, 如果实在无法防止就用补贴过渡, 但冒口和补贴都要足够大, 保证冒口最后凝固, 按照这种工艺设计基本能够生产出合格铸件, 但实际生产中还是会存在一些问题。

一般为平做造型工艺 (法兰面一个在底部、一个在顶部) , 法兰的热节在法兰和筒体相交处, 而冒口必须放在法兰热节处, 浇注系统采用底浇形式, 浇注快结束时在冒口补浇热钢水, 但缺点冒口必须足够大, 工艺出品率低且底法兰热节处易出现缩孔, 且上法兰冒口根部有时还会出现缩孔。另轴孔部位的热节处在浇注位置中部离冒口太远, 无法得到冒口补缩, 易出现缩孔。

壁厚差异大, 热节处比较多, 最大热节为轴销孔部位, 但就是在热节处放置冒口还是无法得到合格铸件, 同时由于轴销处的热节很大, 冒口必须足够大, 故其工艺出品率及加工成本很高。

动态顺序凝固时[2]指冒口不放在铸件的几何热节处, 而是放在铸件的几何热节的次热带处, 利用冒口与铸件次热节行程的接触热节大于铸件几何热节, 并晚于铸件几何热节凝固的特性, 实现铸件远离冒口的部分和几何热节先凝固, 次热节和冒口后凝固的凝固顺序。动态顺序凝固和传统之顺序凝固不同之处在于冒口的接触热节和铸件的几何热节相分离, 当然为了减少冒口之尺寸在铸件之几何热节处远离冒口端放置冷铁。可有效地减小冒口之体积提高工艺出品率, 同时也可有效地防止冒口颈之缺陷

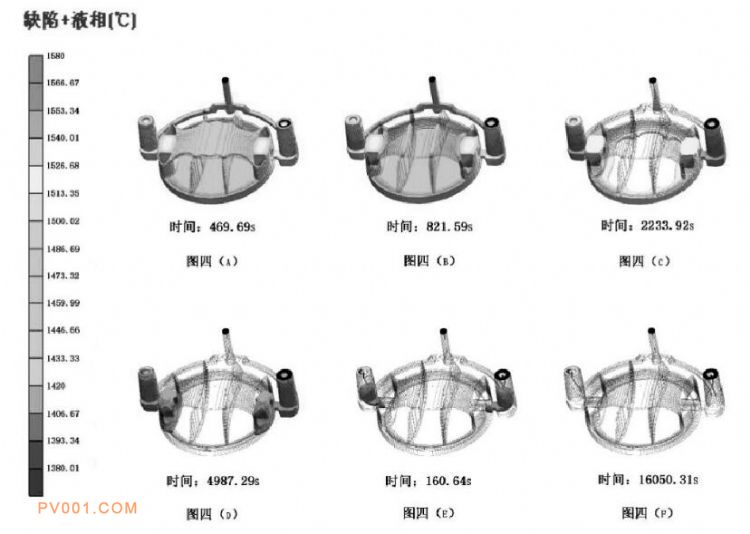

照片说明: (1) 由下而上, 蓝色的表示温度最低、红色表示温度最高。

(2) 显示的颜色为液体表面而温度一旦凝固变成固体, 就不再显示颜色, 只用线条表示, S表示秒, 数字表示开始浇注后的时间。

(3) 黑色表示铸造缺陷 (缩孔) 。

该铸件重量1540kg、材质为WCB、浇注温度1580°C、凝固温度为1420°C、设计的工艺为采用2个热暗冒口, 冒口颈位置位于最大热节 (轴销) 处的边缘靠底部, 没有放在热节之正中央, 下列图4 (A~F) 是浇注结束 (浇注用469.69s) 后铸件液体表面温度状况。时间为469.69S→16050.31S, 即浇注结束至全部凝固之时间。图4 (A) 为刚浇注结束 (时间点为469.69s) 的表面温度模拟图, 由此看出由于铸型的表面温度较低, 钢水迅速冷却, 表面的迅速降至1500°C以下, 但由于热节处以冒口处表面温度局部还在1513°C以上;图4 (B) 浇注后351.9S (821.59s-467.69s) 筋板部分开始凝固, 但热节处和冒口处钢液表面温度变化不大。图四4 (C) 浇注后1764.23s (2233.92s-469.69s) 横浇道筋板, 底平板 (中间位置) 均开始凝固, 但热节处和温度还是比较高, 其中有一个冒口顶部出现缩凹;图4 (D) ;浇注后4517.6 (4987.29s-469.69s) , 除了热节的中心位置和冒口大部份温度还比较高未凝固外, 铸件大部分已凝固;图4 (E) 浇注后12104.8s (12574.49s-469.69s) 除了冒口中心位置和冒口颈处未凝固, 其余均已凝固;图4 (F) 浇注后15580.62s (16050.31s-469.69s) 凝固全部结束, 冒口上部产生缩凹。工艺模拟结果是合格的, 同时实际验证也是合格的。当然为了增加工艺之可靠性, 在热节处 (筋板交接处、底平板的外园 (厚实) 处, 轴孔位置底部) 适当放置冷铁激冷效果更佳。

图4

阀体的浇注工艺也是按动态顺序凝固的原则设计, 即浇冒口放在法兰边缘远离热节处, 但在冒口底和热节处适当设置了补贴, 横浇道采用阶梯式上、下均采用多道内浇口把钢水浇入型腔内, 这样既可防止钢水的集中冲刷型芯, 同时在下法兰热节处放置一圈冷铁, 轴型芯内也放置冷铁, 建立一个自下而上适合于动态顺序凝固之温度梯度, 保证缩孔不在铸件内产生, 用《华铸》软件模拟工艺是合格的, 实践证明工艺也是合格, 和实践验证均可生产出合格产品, 同时工艺出品率大大提高。

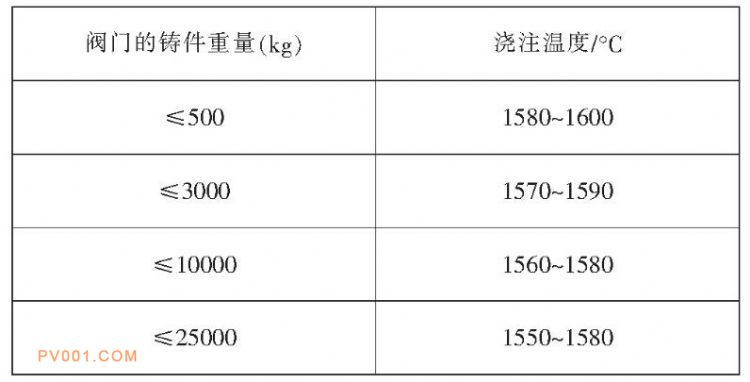

表1 (重量与浇铸温度对照) 材质:WCB 下载原表

1) 合理控制浇注温度

浇注温度不宜过高, 否则的话钢水的液态收缩量太大, 最终导致冒口液体积不足, 铸件出现缩孔, 但浇注温度也不宜过低, 否则容易导致冷隔和浇不满之缺陷, 合适的浇注温度见表1[4]。

2) 在热节处放置点设置冷铁激冷, 来减少热节园的几何直径;冒口可采用保温冒口、发热冒口、大气压力冒口以及浇注后在明冒口上补浇热钢水。有文献[5记载, 合理地使用冷铁和冒口保温技术, 铸钢件的工艺出品率可提高70%。

以DN1600蝶阀体为例, 内径按φ1600mm算, 铸件之线收缩率2%计算冷却后, 型芯直径方向的收缩量为1600*2%=32mm, 只有这样铸件才不会产生内应力。一般水玻璃强度低些退让好些, 相对来说裂纹比较少些, 但由于水玻璃的铸件表面光洁度较差, 更重要的原因是水玻璃砂会带来很大的环保问题, 所以目前市场基本都改为树脂砂造型, 但树脂砂强度比较高, 易造成铸件应力而产生裂纹, 所以必须采用如下措施:

1) 可选用醋固化碱性酚醛树脂自硬砂[6], 它具有良好的高温性能和溃散性能。砂中树脂加入量为1.5~2.5%, 固化剂加入量为树脂量的20~30%。

2) 可在型砂中添加2%~3%的木粉等溃散剂, 在造型时在背砂中埋入泡沫塑料块, 或者型芯做成中空形。

WCB化学成分为:碳 (c) ≤0.302%、锰 (Mm) ≤1.002%、磷 (p) ≤0.0.04%、硅 (si) ≤0.60%。

a) 一般碳0.21%~0.24%的范围热裂倾向性比较小, 超出此范围无论下限或上限, 热裂倾向都比较大。

b) si在0.1%~0.6%范围内, 有利于减小热裂倾向, 一般情况SI控制在0.4%比较容易做到。

c) Mn尽量控制在化学成分之上限, 有利减少热裂倾向。

d) S、P是有害元素, 为了有效地控制裂纹1倾向, 钢中要求S<0.025%、P<0.04%, S高易产生热裂, P高易产生冷裂, 如果按上述要求的标准控制好了, 那基本排除了化学成分造成裂纹的原因。

1) 适当降低浇冒口所产生的温度梯度, 减少热应力, 具体方法是内浇口避开热节处;冒口不要放在热节之正中央, 应放在热节边缘位置;无法用冒口补缩 (距离较远) 的热节处应放置冷铁, 放止缩裂或者皮下裂纹。

2) 适当提高浇注速度。虽然慢速浇注有利于补缩, 一边浇一边降温收缩一边补, 但先浇入的钢水降温大, 先充填部分和后充填部分温差也大, 收缩的不同时性增大, 热裂倾向加大, 同时也不利于渣和其它杂质的及时上浮排除。

3) 设计时相交处的壁厚差异不要太大, 转角避免直角, 必须采用圆角。

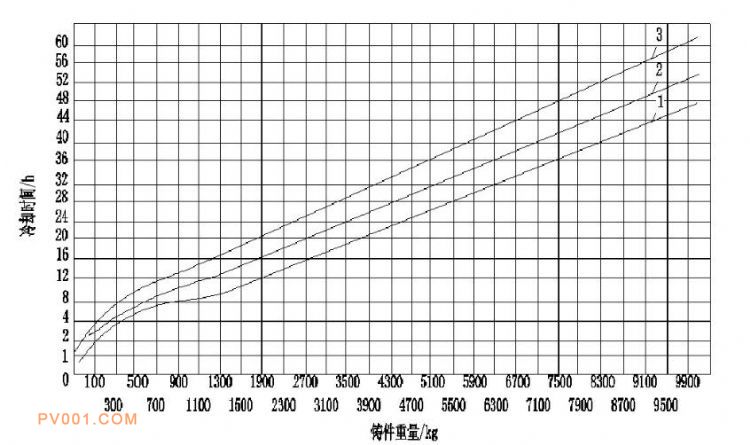

铸钢件在砂型中应冷却到250°C~450°C才开箱清砂, 高于450°C, 铸件的内应力大, 可能会引起铸件变形和裂纹, 故蝶阀类铸钢件的保温时间参照下图5[7]。

图5 中、小型碳素钢铸件在型中的冷却时间

1-大多数壁厚<35mm和局部较厚的铸件;2-大多数壁厚36~80mm和局部较厚的铸件;3-大多数壁厚81~200mm和局部较厚的铸件

4 结论

铸钢蝶阀其阀体、阀瓣属薄壁框架类铸件, 形成几何热节园的地方较多, 有些地方由于机械强度的需要壁厚比较厚, 而有些地方由于成本之考量设计壁厚比较薄, 所以铸钢极易产生之缩孔、缩松、裂纹等缺陷, 解决此问题, 必须从浇冒口工艺、冷铁工艺、材料之控制、型砂之选用等多方着手, 只有这样才能用最经济、最合理的措施来解决最复杂之问题。

(来源:中国泵阀第一网)