全焊接球阀正交相贯线自动焊接工位的设计及研究

张跃飞 蒋立正 张苗 吴达洲

浙江工贸职业技术学院 浙江机电职业技术学院机械技术系 浙江工业大学机械学院

摘 要:

针对传统全焊接球阀正交相贯线焊接设备存在的问题, 为使操作便捷、生产效率及焊缝强度大幅度提高, 开发了全焊接球阀正交相贯线的自动焊接工位。结合相贯线的空间曲线特征, 建立了相贯线数学模型, 确定了自动焊接机构的总体结构与正交相贯线焊缝轨迹控制策略。基于焊枪施焊姿态调整、自动化上下料等要求, 设计了定位夹紧机构、翻转机构和搬运机构等。该正交相贯线自动焊接工位在减轻工人的劳动强度、提高焊接生产效率及焊接质量等方面都具有一定的实用价值。

关键词:

全焊接球阀; 正交相贯线; 自动焊接技术;

作者简介: 张跃飞 (1981-) , 男, 温州人, 讲师, 硕士, 研究方向为机械工程。;

收稿日期:2018-07-31

基金: 浙江省教育厅一般科研项目 (Y201737164);

Design and research of automatic welding station for orthogonal intersecting line of full welded ball valve

ZHANG Yue-fei JIANG Li-zheng ZHANG Miao WU Da-zhou

Received: 2018-07-31

0 引言

近年来, 随着能源结构及区域重点的调整, 我国石油、天然气管线取得了飞速发展[1]。在以西气东输为代表的管线工程建设中, 其开关调节阀门很多都是采用国际上成熟应用的全焊接球阀, 它具有启闭迅速、密封性能良好等优点, 且可以直埋于地下, 能与管线同寿命, 是石油、天然气长输管线最理想的阀门, 也是长输管线阀门发展的方向[2,3]。

由于我国的管路系统对压力、材料和环境的要求都比较高, 也就对全焊接球阀提出了更高的要求[1]。国内江苏神通阀门股份有限公司、兰州高压阀门有限公司等企业先后投资阀门智能制造生产线建设项目, 为输气管线、石油化工等提供高品质的配套阀门, 替代进口;该类技术应用可提高生产效率、加工质量和智能制造水平, 实现生产效率的提升以有效降低成本, 提升企业整体竞争能力[4,5]。

1 自动焊接工位的总体设计

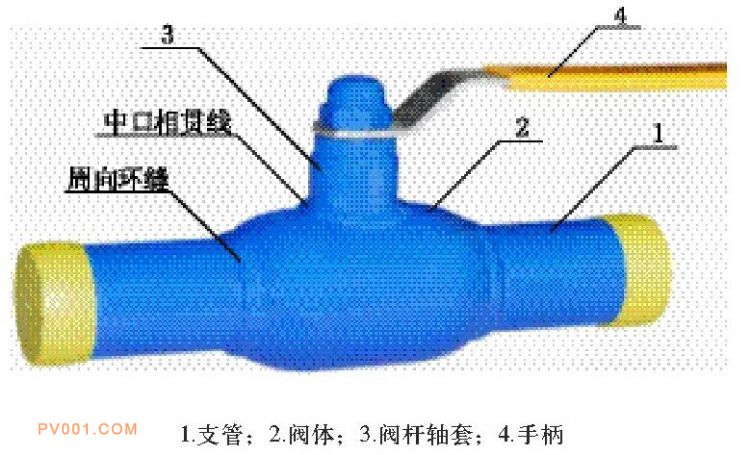

图1所示为企业委托的某全焊接球阀实物及装配结构组成。该全焊接球阀主要由支管、阀体、中口阀套、手柄及内部组件 (球体、阀座、阀杆等) 、阀杆轴套、手柄等零件构成。当前, 支管与阀体间的轴向环缝采用埋弧自动焊方法, 而阀体与阀杆轴套间的正交相贯线采用手工焊方法, 焊接效率低, 焊缝不均匀, 容易造成大批产品质量不稳定。

为此, 我们拟根据相贯线的结构形式, 结合自动焊接生产线的前后工艺及工序, 力求使开发的自动焊接工位的焊接操作便捷、生产效率及焊缝强度相比传统方式有大幅度地提高。

图1 全焊接球阀实物及结构组成

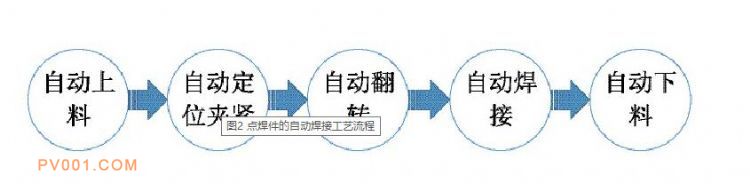

图2 点焊件的自动焊接工艺流程

为了实现工位的自动焊接, 阀体与阀杆轴套可先点焊连接, 后采用如图2所示的焊接工艺流程。1) 点焊件上料后完成快速装夹, 将其调整到施焊点;2) 调整焊枪位姿并施焊、收弧;3) 施焊完成、焊枪复位;4) 零件搬运至下料点, 并自动下料;5) 重复上述步骤, 可确定工位的工作顺序和动作方式。

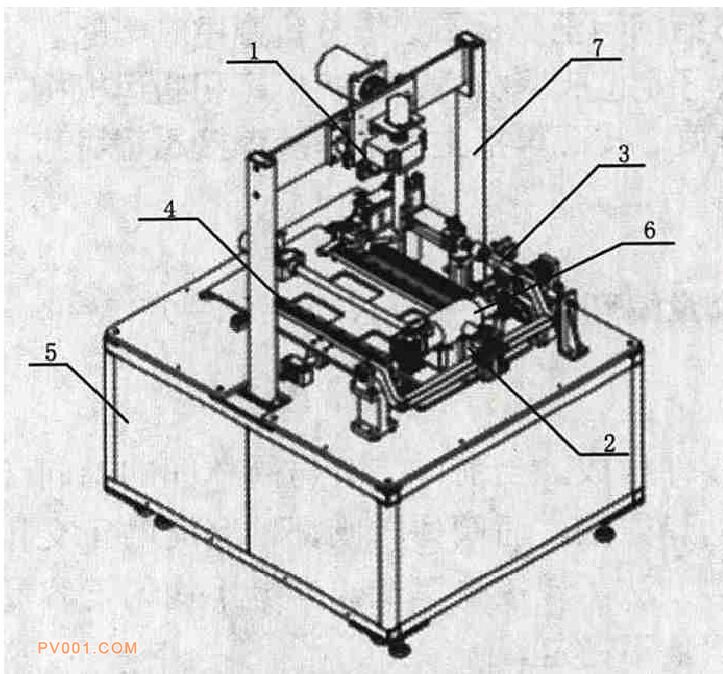

自动焊接工位的总体结构如图3所示, 由自动焊接机构、定位夹紧机构、翻转机构、工件搬运机构、工作台、工件、安装支架及控制系统组成。

图3 自动焊接工位的总体结构

1.自动焊接机构;2.定位夹紧机构;3.翻转机构;4.工件搬运机构;5.工作台;6.工件;7.安装支架

其中, 安装支架上安装固定有自动焊接机构, 而工作台作为整个工位的支撑, 支撑着定位夹紧机构等其他工作装置, 其下部安装有控制系统, 控制各运动机构的动作顺序及自动焊机机构的运行。

采用自动焊方式, 夹紧机构松开, 上料机械手将工件放置于定位机构上, 夹紧机构动作, 快速夹紧工件;翻转机构工作, 将工件转过90°转至施焊方向;工件搬运机构动作, 将工件运输至自动焊接机构正下方的施焊点;自动焊接机构工作, 调整焊枪位姿并施焊、收弧、焊枪复位;工件搬运机构动作, 将工件运输至下料点;翻转机构工作, 将工件转过90°至下料方向;夹紧机构动作, 快速松开工件;下料机械手将工件取出。

2 自动焊接机构的结构设计与控制策略

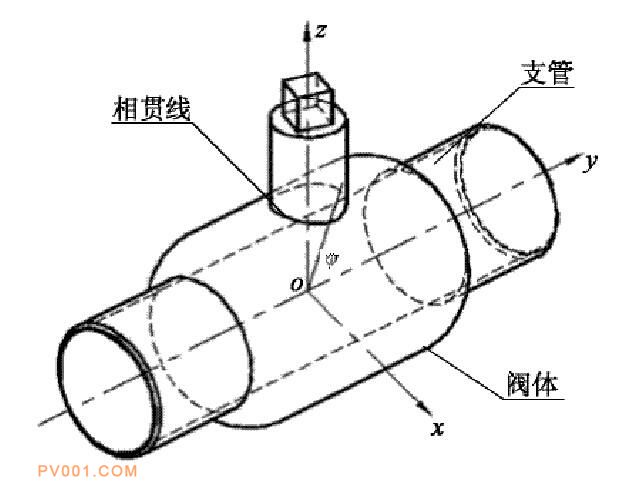

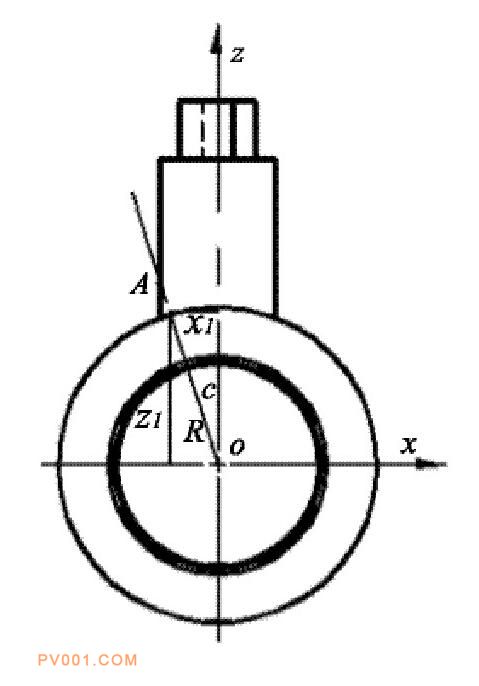

要完成正交相贯线焊缝的自动焊接, 控制系统需要控制各机构协调运动完成焊接, 就必须要建立相贯线的数学模型[6,7], 为控制算法的实现打好基础, 图4给出了正交相贯线的空间坐标系模型。

图4 正交相贯线的空间坐标系模型

图5 正交相贯线模型的侧向视图

在三维坐标系内, 相贯线上任意一点都可以向x、y、z轴投影得到在各个坐标轴上的长度。反之, 如果确定了一个点在各坐标上的投影长度, 也可以唯一确定在三维坐标系内的一个点。表达式如下:

式中, 为平面z=0截得阀体界面参数角=2πnt, 其中R, r为阀体、支管的半径;n为焊枪绕z轴周转的速度;t为焊枪绕z轴周转的时间。

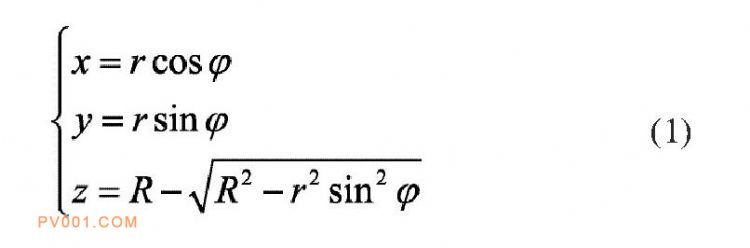

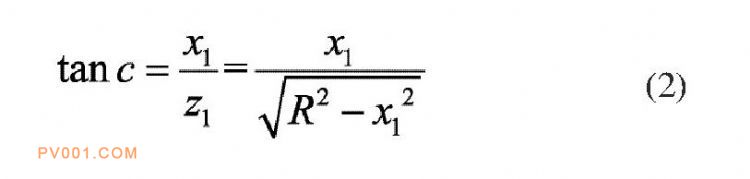

图5为沿y轴正向看工件的侧向视图。相贯线的投影是阀体大圆上的一段圆弧, 它的变化范围是弧顶和弧底的高度差。圆弧段上A点和Z轴的夹角为c, 该角度为焊枪的姿态, 用来保证焊枪始终垂直于圆心, 则可知:

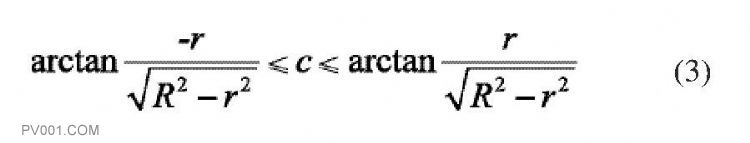

由式 (2) 可知, 相贯线的夹角c随A点位置在不断变化, 但焊枪实际位置要保证准确的理论角度很困难, 由-r≤x1≤r, 则夹角c的变化范围为:

由式 (3) 知夹角c变化范围较小, 故在机构设计时不对焊枪偏摆作控制, 可降低结构的复杂程度。焊枪回转运动受旋转电机控制, 通过传感器获取位置信息。控制系统根据位置信息、相贯线参数计算得到焊枪的上下移动位置, 并通过升降电机实时驱动焊枪进行上下运动。整个焊接过程完全智能化, 无需作任何调节, 相贯线可一次焊接成型。

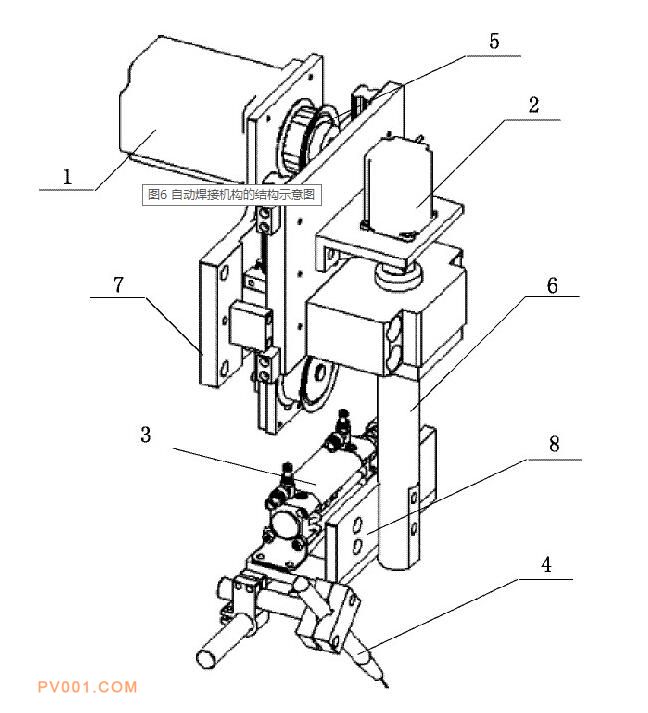

自动焊接机构的结构如图6所示, 其中, 升降电机1通过同步带传动5带动竖向移动板7上下移动;竖向移动板7上安装有带抱闸旋转电机2, 而电机输出轴下方连接旋转轴6;气缸3、焊枪4连同安装在L型板8上随旋转轴6一起运动;焊枪角度可调整, 以控制焊接气缸得到引弧和断弧;焊枪4的圆周运动与上下移动的直线运动, 两个运动相互合成, 并控制焊枪按照阀体与支管正交相贯线的轨迹进行运动, 就可以焊接出需要的相贯线。

图6 自动焊接机构的结构示意图

1.升降电机;2.带抱闸旋转电机;3.气缸;4.焊枪;5.同步带传动;6.旋转轴;7.竖向移动板;8.L型板

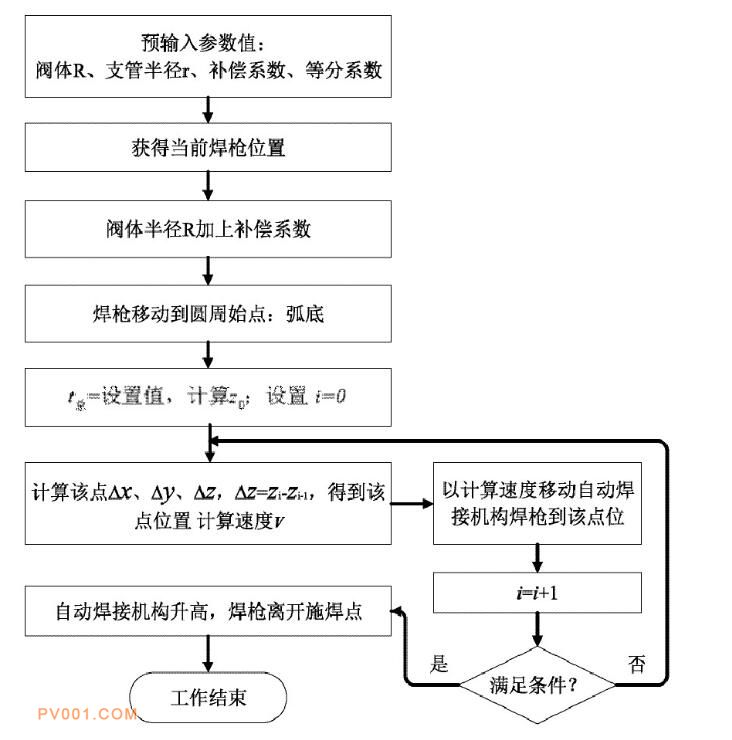

相贯线是一条连续的空间封闭曲线, 为便于进行轨迹控制, 可将它转换成一系列的离散点。控制系统设计时, 将相贯线作等分处理, 同时考虑工作速度和拟合曲线的平滑度, 保证离散点拟合成的相贯线曲线失真度很小, 以满足焊接要求。

由于焊缝的存在, 需预留一个补偿系数, 这个补偿系数会自动增加阀体的半径数值, 保证焊接曲线和实际焊缝的高度契合, 控制策略如图7所示。

图7 自动焊接机构的控制策略

3 其他辅助机构的结构设计

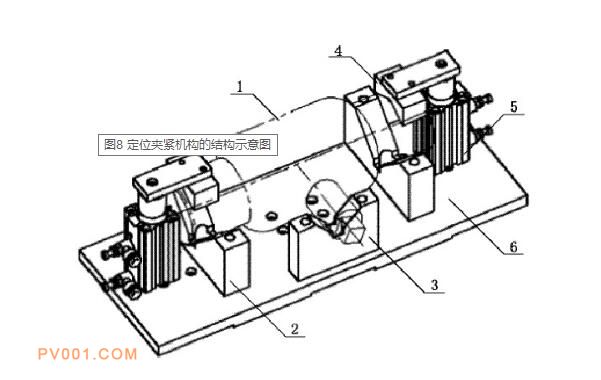

对于自动焊接工位来说, 定位与夹紧机构是一个重要部分, 影响工位焊接的精度和可靠性。

定位夹紧机构的结构如图8所示, 其中, 工件的定位方案:采用三个短V块外圆定位, y方向两个短V块1限制4个自由度, x方向的短V块2限制剩余的2个自由度;工件的夹紧方案:采用旋转夹紧气缸5装上V型压块4, 对阀体左右两端上表面施压, 该气缸可以实现90°旋转。

图8 定位夹紧机构的结构示意图

1.工件 (全焊接球阀) ;2.短V块1;3.短V块2;4.V型压块;5.旋转夹紧气缸;6.基础板

翻转机构可实现工件焊接位姿的转换, 结构如图9所示。

其中纵向安装杆5上固定有气动手指4, 与转动杆8连接;主动轴7、齿轮3及转动杆8三者同轴并固定于轴承座6上;气动手指4夹紧工件的阀体拨杆, 推拉气缸1动作, 可推动齿条2前后移动, 进而带动气动手指4翻转过90°至焊接位姿;齿条2上安装了油压缓冲器触碰板, 并在齿条2前后安装了前油压缓冲器和后油压缓冲器, 以保护推拉气缸1, 保证翻转机构使用的可靠性。

图9 翻转机构的结构示意图

1.推拉气缸;2.齿条;3.齿轮;4.气动手指;5.纵向安装杆;6.轴承座;7.主动轴;8.转动杆

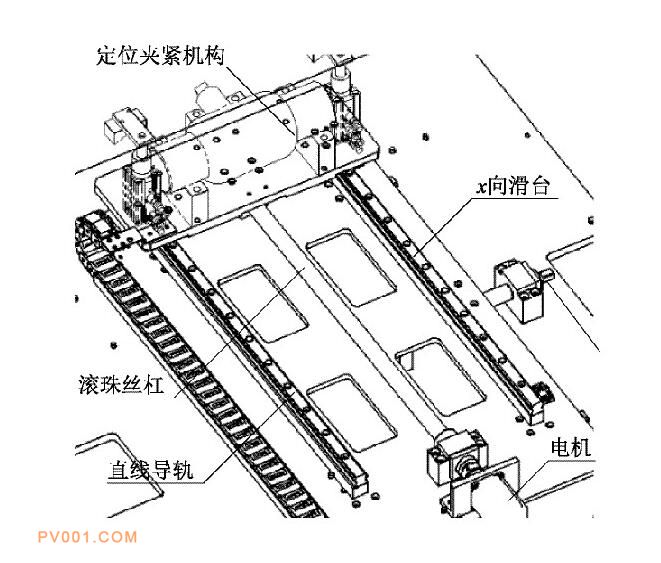

搬运机构由x、y向滑台组成, 如图10所示。

图1 0 搬运机构的结构示意图

图10中, x向滑台由电机+滚珠丝杠+直线导轨组合, 采用电机自动控制方式;y向滑台由滚珠丝杠+直线导轨组合, 短行程采用手动控制。当工件需要调整至焊接姿态呈待施焊接及施焊后待下料状态, 可调整x向滑台沿x轴移动;y向滑台采用手动微调方式, 可调整y向短程移动, 保证工件与自动焊接机构之间处于正确位置。

4 结论

1) 实践证明:由于相贯线焊缝的空间存在, 可考虑加上补偿系数, 综合焊枪的行走速度和拟合曲线的平滑度, 对相贯线进行补偿, 从而使相贯线焊缝的曲线失真度很小, 能够符合产品要求。

2) 设计的定位夹紧机构、翻转机构、搬运机构等可实现工件的快速定位夹紧、翻转至待施焊位置及上下料的快速搬运等功能, 该些机构的可靠性及焊接效率较高, 大大减轻了工人的劳动强度。

3) 自动焊接工位避免了焊接质量不稳定和人为差错现象, 提高了焊接效率, 改善了生产环境, 可以为泵阀制造企业的焊接自动化改造提供借鉴。

(来源:中国泵阀第一网)