柱塞泵是飞机液压系统的主要动力部件, 具有大流量、高压力、高精度, 对油液污染较敏感等特点。柱塞泵的主要失效形式之一为磨损[1], 异常磨损对柱塞泵的危害巨大, 经常造成产品报废, 且不可修复。柱塞泵的磨损原因主要为外来物进入造成的污染和自身缺陷造成异常磨损。例如, 柱塞泵在工作中长期受到机械振动和流体压力脉冲的作用, 导致机体结构产生疲劳裂纹, 而裂纹会导致柱塞泵泄漏, 造成供油不足引起内部零件的异常磨损。

目前柱塞泵故障研究主要聚焦于转子滑靴的磨损、泄漏, 柱塞泵的振动、噪声、加速寿命等研究[2,3,4,5,6]。在柱塞泵自身缺陷上的分析研究不多, 冯超[7]针对某型泵壳体的气孔缺陷进行研究, 经过对铸造工艺的改进消除气孔缺陷, 在实际生产中得到验证;童章谦等[8]根据柱塞泵模态分析结果, 对其壳体的结构进行了优化改进, 在壳体上部分区域加厚和增设加强肋, 通过对壳体结构优化后发现, 柱塞泵整体固有频率有一定的提高。

某型飞机柱塞泵经使用1200 h后, 探伤经常发现柱塞泵壳体通油孔尖角边缘有裂纹。若不解决裂纹问题, 在后续使用过程, 裂纹在壳体内高压力环境下存在应力集中而疲劳扩大, 增加泄漏量, 引起功能失效、柱塞泵异常磨损的事故。为保障产品正常使用, 减少裂纹断裂带来的风险成本, 有必要对壳体高压腔通油孔的受力情况进行分析和改进。本研究模拟裂纹处受力情况, 对模型进行有效简化, 对柱塞泵壳体通油孔处进行流固耦合受力分析, 根据分析结果, 给出改进措施并验证改进的可靠性。由于腔底结构原因, 创新的应用电火花技术完成壳体的切除, 对柱塞泵的修理提供很好的应用方案。

柱塞泵的供压与卸荷过程主要是在壳体内部进行。在工作过程中, 内部转子柱塞等组件实现吸油、排油过程, 柱塞泵壳体作为柱塞泵的主体承载部件, 在柱塞泵运转过程主要受机械振动和液压脉冲, 其受载分布较为复杂。9个柱塞组件随转子运动, 这些运动部件的相互作用将会产生复杂的机械振动, 特别是在高转速、大压力情况下, 主轴、缸体及柱塞滑靴组件等组成的转子系统需要完成机械能向液压能的转换, 振动将加剧疲劳裂纹产生的可能[9]。

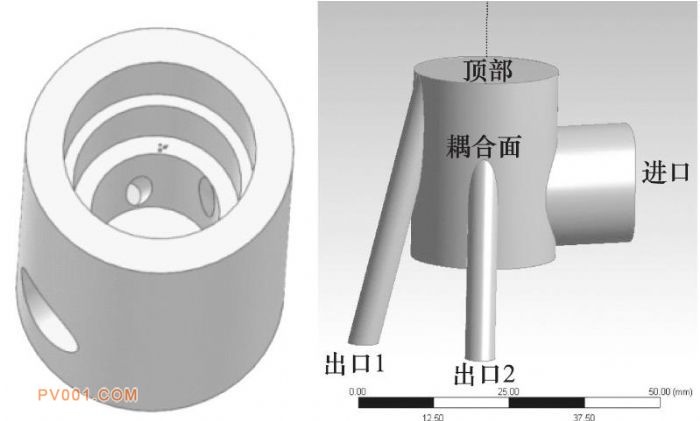

图1 柱塞泵壳体

柱塞泵的额定工作压力为25 MPa, 额定流量为220 L/min, 采用补偿装置来保证额定压力的稳定, 在出口设有缓冲腔, 减少柱塞泵的压力脉冲影响, 壳体内部压力过高时, 在回油与进口处设有卸荷活门进行压力卸荷。图1为柱塞泵壳体结构。柱塞泵在工作状态时, 工作液通过通油孔A进入高压缓冲腔, 减少压力脉冲对柱塞泵壳体压力冲击的影响;通油孔B先后连接至电磁活门和压力调节器分流活门处, 进行零流量时的泄压和压力大小调节。

本研究基于流固耦合方法完成高压腔通油孔处受力分析。在结构简化过程, 忽略对分析影响不大的螺纹、小孔及较小圆角, 保留原来内腔结构尺寸、形状, 根据高压缓冲腔最小壁厚原则, 将模型进一步简化, 如图2所示。在腔体内部流场型与三通压力管道模型相似, 在受力分析时只需考虑内部的流体部分, 腔体开口处用铝制堵盖密封, 根据堵盖的实际止动位置模拟实际腔内液压油流动的边界位置。

图2 缓冲腔的简化与内部流体

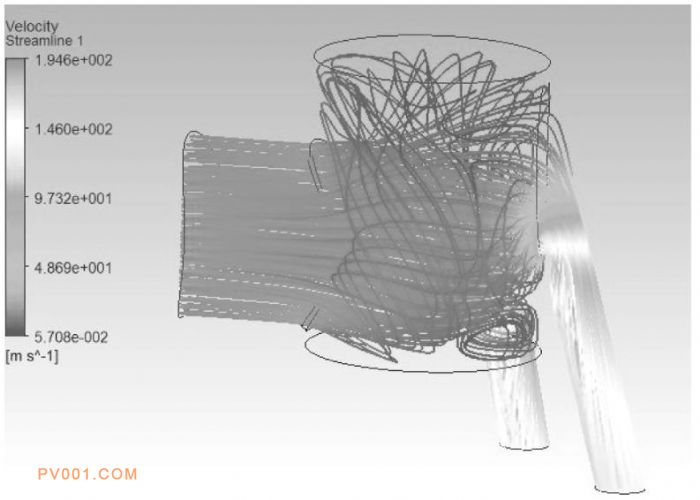

选择流体介质为15号航空液压油, 其属性为动力黏度15 mm2/s, 密度834 kg/m3;壳体材料为ZL101A, 其密度为2680 kg/m3, 泊松比为0.33, 初始屈服应力为215 MPa, 剪切应力270 MPa。实际工作状态中, 介质具有压力脉冲, 对壳体具有一定的危害影响, 但考虑到计算量, 这里不考虑压力的脉动影响, 在介质压力为25 MPa时, 其内部速度场分布如图3所示, 可以看出, 在工作状态, 流速在通油孔A和B (出口边界) 位置速度急速增加, 流体对壳体通油孔A和B处的液压冲击远大于其他部位。

图3 缓冲腔内部流场分布

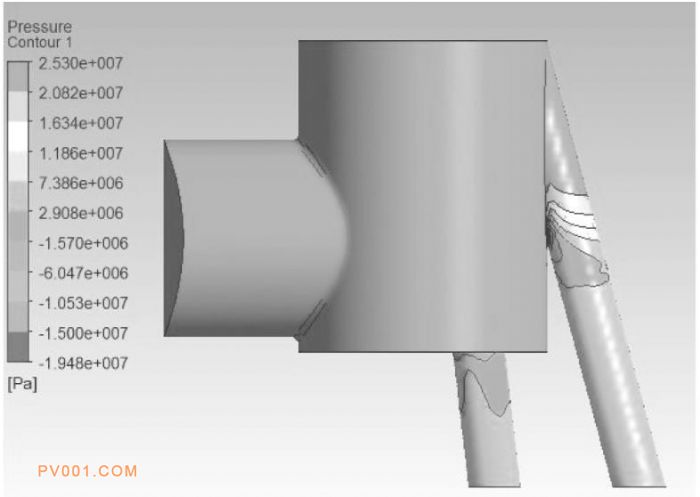

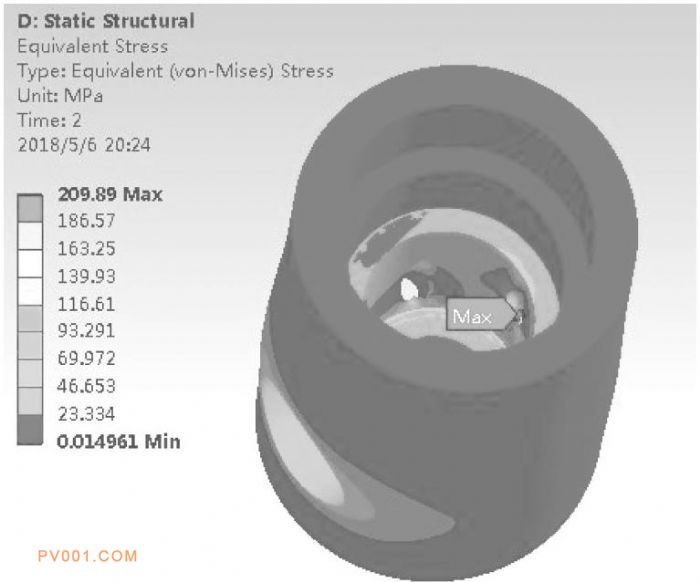

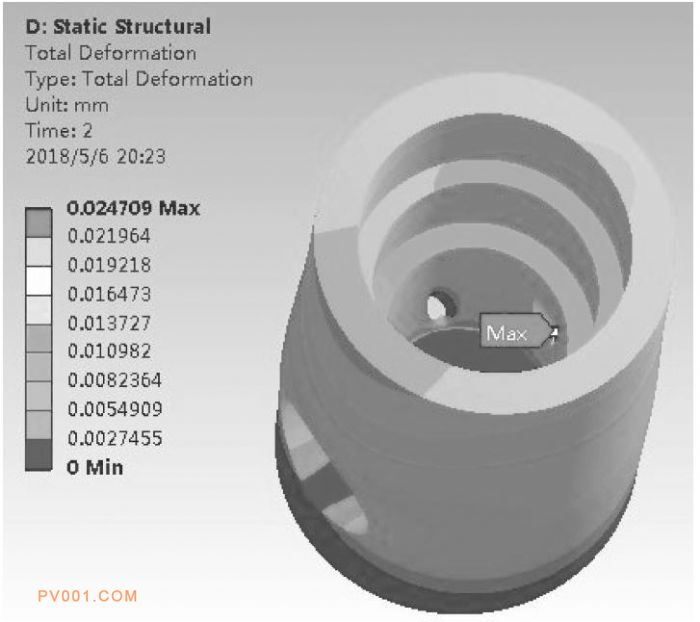

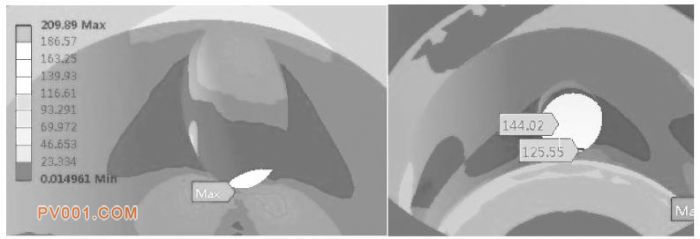

图4为流体界面压力云图, 流体介质将压力传递给壳体, 在通油孔A和B边缘尖角为应力巨变, 容易产生疲劳和变形。图5~图7分别给出了有限元分析得到的壳体应力和变形云图, 可以看出, 壳体在额定压力运行时, 缓冲腔最大等效应力在通油孔A处为209.89 MPa, 最大等效应变也在通油孔A处, 其变形主要为顺流方向拉伸, 位置与裂纹经常出现部位相一致。其主要原因为液压脉动冲击导致通油孔A处受力集中, 长时间冲击振动产生疲劳裂纹。因此为了防止裂纹断裂进入柱塞泵内部, 造成磨损, 并减少裂纹对结构强度的危害, 有必要将尖角部位进行切除, 减少应力集中。

图4 缓冲腔内部流体压力分布

图5 缓冲腔结构应力

图6 缓冲腔结构变形

图7 通油孔A和B处应力云图

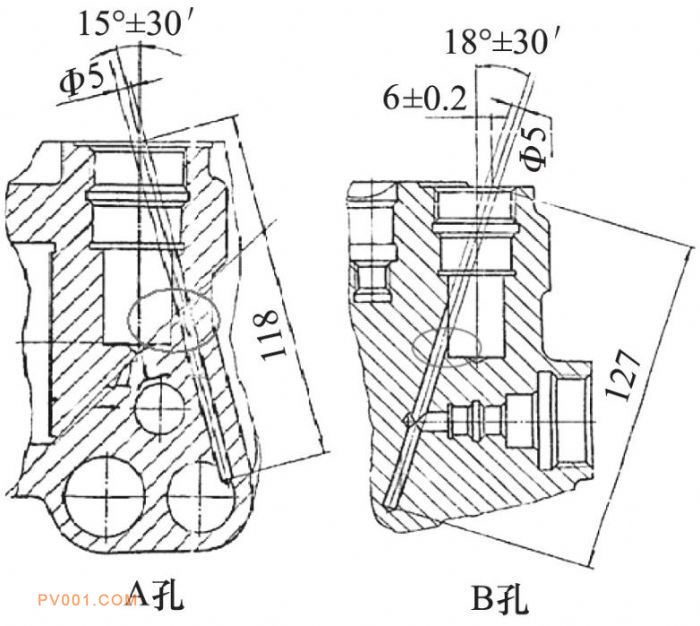

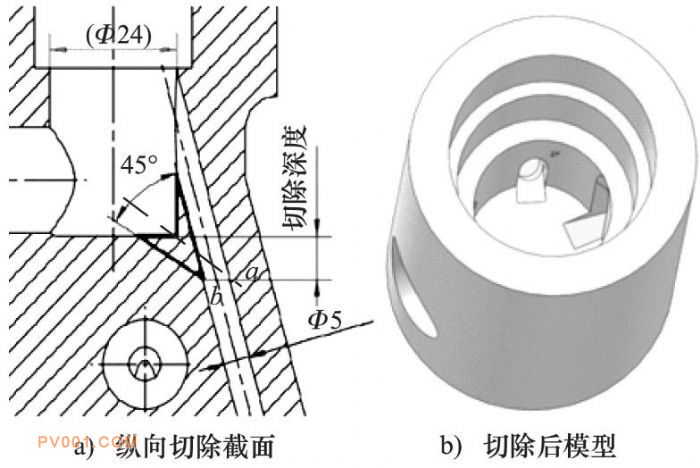

带载工作时, 转子系统主要是把机械能转换成液压能, 产生振动且振动会沿着多条路径传递, 传递的路径与各零部件的质量、刚度以及之间的约束参数直接相关[10]。通过切割通油孔的形式可以改变这种约束参数。如图8所示是通油孔A和B的尺寸关系, 要求通油孔切除后开口要尽量减少流阻、减少应力集中并且不影响结构总体强度。考虑电火花切割加工难度, 规定横向切除范围与孔直径一致, 纵向切除截面按图9a要求, 切除后模型如图9b所示。

图8 通油孔A和B尺寸关系

图9 通油孔切除设计

根据实际切割后探伤结果显示, 大多数柱塞泵A孔裂纹的切除深度在5 mm时可以完全排除, B孔裂纹切除深度在2 mm时可以完全排除, 切除后要保证孔两侧圆滑过渡。本研究论证以下两种情况:无裂纹情况下, 按a线切除的合理性;有裂纹情况下, 按b线切除, A孔切除深度5 mm, B孔切除深度2 mm的可行性。

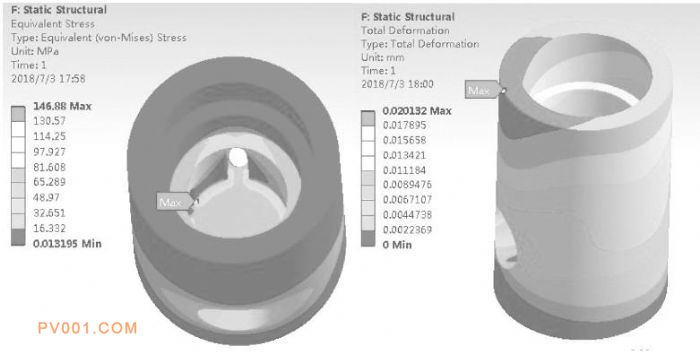

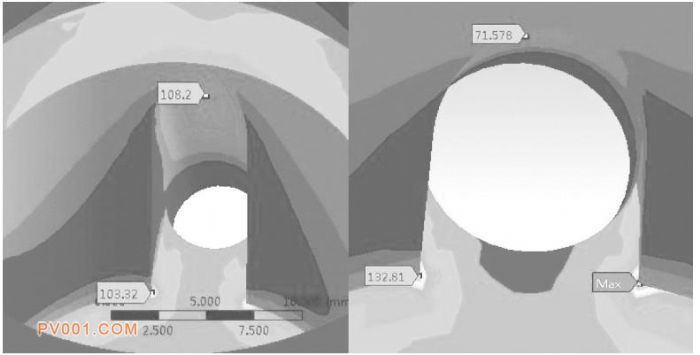

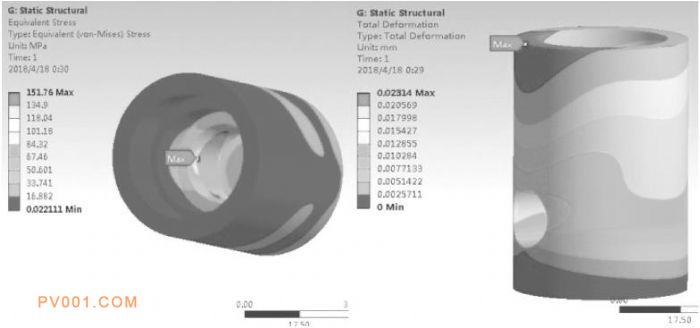

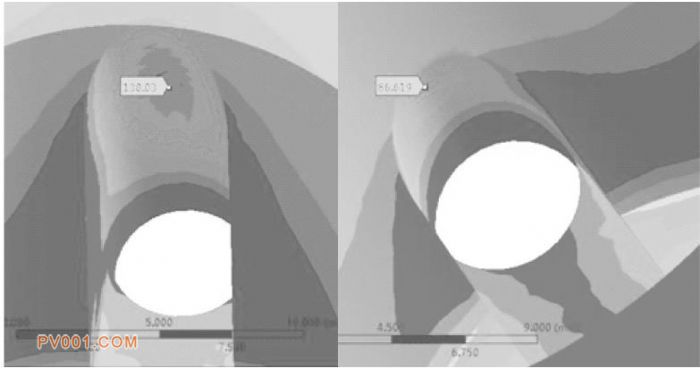

采用与切除前相同方法进行流固耦合分析其强度与变形情况, 可以看出应力集中部分的应力和应变明显降低。沿a线切除后最大应力部位在进油口处为146.88 MPa, 最大应力值相比切割前减少63 MPa, 最大应力在B通油孔口交变处, 主要为边缘应力集中所致, 可以通过过渡边缘减少。沿b线切除后最大应力部位在进油口处为151.76 MPa, 且最大应力值相比切割前减少58.13 MPa, A通油孔最大应力为130.03 MPa, B通油孔最大应力在86.62 MPa左右, 通过对比可以发现切除后应力集中情况得到有效消除。对比a, b两种切割方式后的结果可以看出, 沿a电火花切割比沿b电火花切割更能消除尖角应力集中情况, 可见, 对于无裂纹情况下, 沿a线切除具有可行性。对于结构变形, a, b两种切割方式下所产生的最大变形量位置均由原来的尖角处转移到腔体顶部, 符合变形特征。

图10 沿a线切除缓冲腔结构应力与变形云图

图11 沿a线切除通油孔A和B处应力云图

图12 沿b线切除缓冲腔结构应力与变形云图

图13 沿b线切除通油孔A和B处应力云图

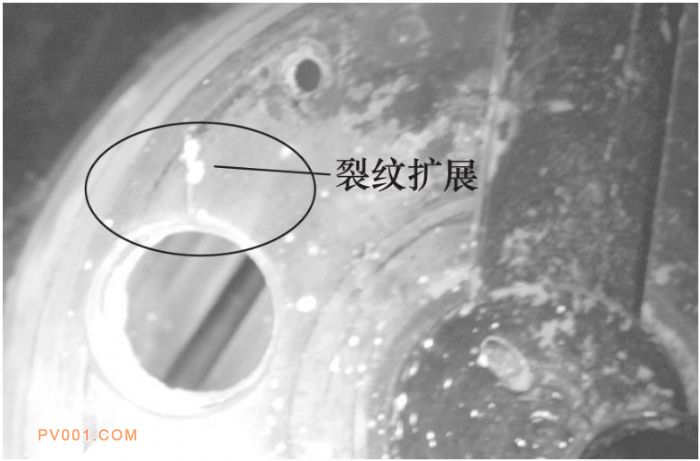

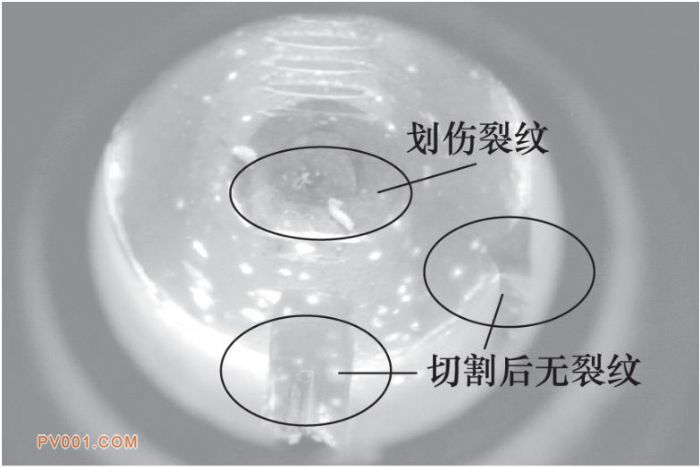

根据GJB 3849-1999《飞机液压作动筒、阀、压力容器脉冲试验要求和方法》通用液压系统作动筒、阀、压力容器试验要求, 按水锤压力脉动波形进行脉冲试验[11]。选取1#件壳体有裂纹未切除, 2#件壳体有裂纹切除进行脉冲试验。试验时封堵通回油的油路, 仅对高压腔供压, 试验结果如图14、图15所示。

图14 1#壳体试验后裂纹

图15 2#壳体试验后裂

1#件壳体试验后裂纹继续扩展, 2#仅有一处划伤裂纹不属于脉动试验造成, 其原裂纹处未发现裂纹。脉冲试验确定经切割改进后的通油孔比没有改进的通油孔力学性能稳定, 没有出现裂纹, 说明切割通油孔的方法安全可靠, 可以作为工程上应用。

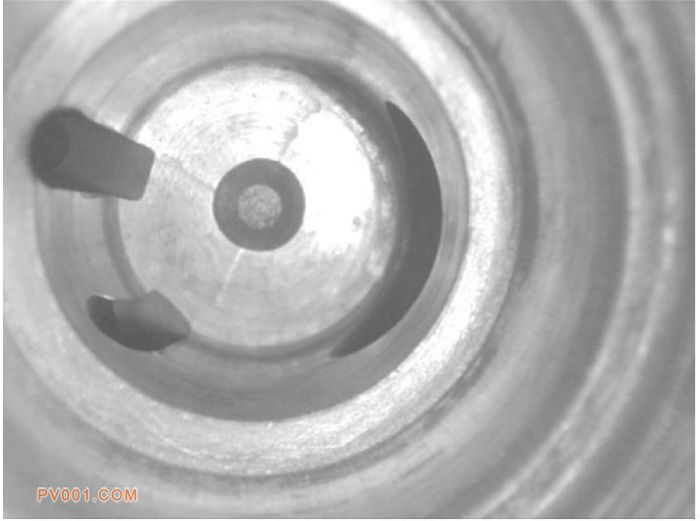

在柱塞泵修理过程, 切割如图16所示。经过一个翻修期验证, 在下一次阶段修理过程没有裂纹出现, 说明该方法可以改善受力情况, 减少修理风险。

图16 壳体切除后形状

根据柱塞泵壳体高压缓冲腔的通油孔边缘裂纹故障, 结合壳体工作状态与实际结构, 对壳体结构进一步简化成流体计算模型和有限元分析模型, 通过流固耦合分析可以看出, 壳体高压缓冲腔的通油孔处应力集中比较明显, 最大应力约为210 MPa, 尖角处为最大变形处, 与实际裂纹位置情况相一致。对壳体初次探伤无裂纹情况, 进行a方式切除后最大应力约为110 MPa;对于初次探伤有裂纹情况, 进行b方式切除后, 明显改善了壳体受力, 出油孔处变形量均匀, 最大应变处转移至缓冲腔顶部, 最大应力约为130 MPa, 且最大应变量均转移到顶部。通过压力脉冲试验证明切割效果明显, 与仿真分析一致, 可以作为产品修理依据进行改进应用。

综上可以得出结论:柱塞泵壳体通过电火花切割切除通油孔尖角, 使得通油孔处应力集中得到明显消除, 减少了该处裂纹出现的可能, 降低了柱塞泵故障隐患, 达到了改进目的, 论证了该方法的可行性。对于原壳体未发现裂纹情况, 可以沿a线切除减少应力集中;对于原壳体有裂纹情况可以沿b线切除排除裂纹。

(来源:中国泵阀第一网)

下一篇:陶瓷球阀在氯碱工业中的应用