近几年,水平定向钻穿越技术在我国迅速发展,由于其对环境破坏小,施工周期短,定位准确,工程造价低,并且施工时不影响管网上方的障碍物,广泛应用于石油、天然气、电力通讯、供水等工程的地下管网穿越河流、道路及建(构)筑物等障碍物施工。本文通过介绍管道口径为1000mm的PE管长距离水平定向钻施工技术,为今后在类似工程中提供借鉴经验。

一、工程概况

某工程配水管道设计规模为10万m3/d,为DN1200钢管敷设,总长18.8km。水平定向钻施工的管道过河距离较长的为四号段,桩号为5+040至5+637.993,单根PE管水平长度为598m,埋设深度约为10m。

二、水平定向钻准备工作

1钻进轨迹设计

导向孔轨迹设计是否合理对管线施工能否成功至关重要。钻孔轨迹的设计主要是根据工程要求、地层条件、地形特征、地下障碍物的具体位置、钻杆的入出土角度、钻杆允许的曲率半径、钻头的变向能力、导向监控能力和被铺设管线的性能等,给出最佳钻孔路线。

本工程根据施工图纸涉及钻进轨迹的设计图如下所示:

▲钻进轨迹设计图

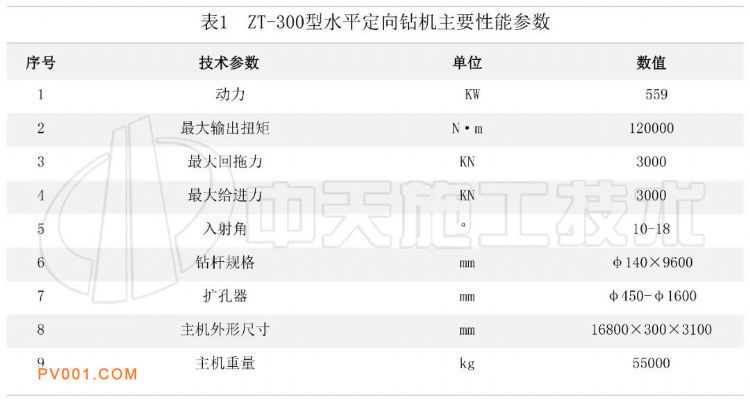

2水平定向钻机选择

根据施工图纸和工程计算,四号水平定向钻井段GS45-GS46回拖力为1130.4KN,本工程选用无锡钻通ZT-300型水平定向钻机,该钻机采用齿轮齿条给进,配备5T液压吊臂,最大给进力及最大回拖力F=3000KN,安全系数K=3000/1130.4=2.65,满足要求,水平定向钻机主要性能参数见表1,设备照片见图2。

▲表1

▲ZT-300型水平定向钻机现场照片

3PE管焊接

本工程因管道长度较长,接头较多,工作量大,需要提前进行管道焊接。沿作业带将PE管按顺序摆放,以便组对焊接,本工程选用型号为SHD-1200直管热熔对接机进行热熔焊连接。热熔连接时,先铣削两管端表面,使其与轴线垂直,两管端面相吻合,将加热板插入两管材接口之间,当两管材的连接面加热到熔融状态时,抽出加热板,施加一定压力,使之形成均匀一致的凸缘,待冷却后即热熔连接完成。PE管热熔焊接照片如图所示。

▲SHD-1200直管热熔对接机热熔焊接

4工作坑设置

每段管道需要挖掘2个工作坑,包括入口工作坑、出口工作坑。入口工作坑是为了检测钻杆的钻进角度和旋转扭动等工作状态而设的工作坑。在钻机前面6.0~8.0m处挖掘,尺寸为3.0×6.0m,挖深由地面渐变到深约4.0m。出口工作坑是回拖时提供PE管入洞工作坑,出口工作坑尺寸和施工方法与入口工作坑相同。

5钻机就位和调试

钻机安装在入土点和出土点的连线上,钻机导轨与水平面的夹角一般比设计的入土角大1°。因为在钻孔时,钻杆来回抽动,钻杆要下沉,所以事先留1°的余量。

钻机安装要求牢固、平稳,安装在设计轨迹延伸线的起始位置,钻机动力头的中心轴应与设计轨迹延伸线重合,钻机锚固应满足在钻机最大推拉力作用下不发生失效,本工程采用尺寸为4.5×2.0×1.0m的混凝土埋设在地下作为的后锚加固体。

钻机经检验合格后进行试运转,并根据穿越管径的大小、长度和钻具的承载能力调整牵引力。对控制系统进行仔细准确校正,校正至完全准确,检查接收器、远程同步监视器信号是否匹配,每次使用导向系统前,应按操作说明书对导向系统进行校准,更换发射器、接收器、钻头体时应重新进行校准,钻进前,测试施工区域干扰信号,以确定合适的发射和接收频率。

6泥浆配制

泥浆是水平定向穿越的血液,要求泥浆具有良好的流变性,保证有较强的携带钻屑的能力,有较低的摩擦系数,良好的润滑性能,并有较强的护壁作用,能在孔壁形成一定力学强度的泥皮,维护孔壁稳定,防止泥浆漏失。

泥浆由膨润土加泥浆添加剂与水搅拌而成。泥浆的配方和性能参数根据施工过程中地层条件、钻进工艺、孔内情况等因素进行实时监测和调整,并应符合以下规定:

(1)密度控制在(1.02~1.25)g/cm3,可用标准泥浆比重秤或其他方法进行测定;

(2)黏度用马氏漏斗测量,每2h测量一次。

钻孔泥浆用量应综合考虑最终扩孔直径、钻孔长度、扩孔次数、孔内漏失状况等因素来确定。

三、水平定向钻主要施工技术

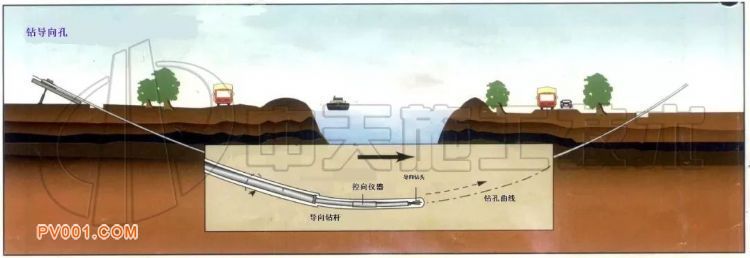

1导向钻孔进

导向孔根据设计曲线钻进。施工过程中,要适当控制钻进速度,保证导向孔光滑,导向孔钻进示意图如图所示。

▲导向孔钻进示意图

施工前钻机先进行试运转,时间不少于15min,确定机具各部分运转正常且钻头喷嘴有泥浆流动后方可钻进。开钻前将检测仪的探头置于导向钻头上,测试探头反射信号以保证探头精度。第一根钻杆入土钻进时应轻压慢转、稳定入土位置,符合设计入土角后方可继续钻进;为保证左右方向,在出、入土点之间每隔10米设一个明显标记。每钻进一根钻杆,方向探测3次,并及时做好钻进过程中的扭矩、推力、泥浆流量、泥浆压力、方向改变量等记录。

直线段测量计算频率每根钻杆1次,曲线段钻进时,一次顶进长度要小于0.5m,观察延伸长度顶角变量且该变量是否符合钻杆极限弯曲强度要求。采取分段钻进时,使延伸长度顶角变化均匀,导向孔纠偏应平缓,避免出现大的转角,控向员应及时将测量数据与设计值进行对比,引导司钻员调整钻进轨迹,确保钻头沿设计轨迹钻进[3]。

导向孔完成后,根据钻孔轨迹和数据记录,确定此导向孔是否可用。导向孔曲线与设计曲线的偏移量半径不得大于2m,出土点沿设计轴线的纵向偏差不得大于穿越长度的1%,横向偏差不得大于穿越长度的1%。

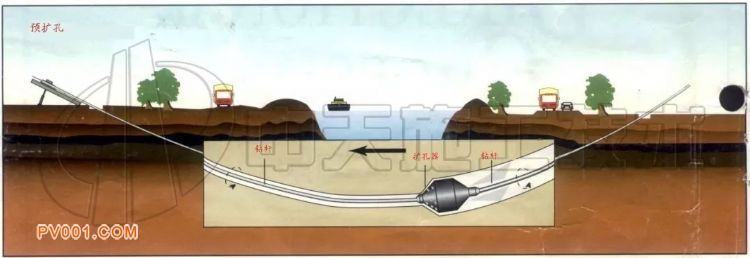

2扩孔钻进

钻头到达出口工作坑,钻进工作完成,但是孔径还没有达到铺设要求,需采用多次扩孔,终孔孔径应为管径外径的1.2~1.5倍。具体操作:卸下钻头,在钻杆尾端连接孔径200mm的回扩头,回扩头后面再连接钻杆,开动钻机旋转、回拉扩头进行扩径。回拉过程中必须不断加接钻杆,始终保持钻杆不能没入孔洞。扩头回拉到达入口工作坑,卸下200mm的回扩头,再在出口工作坑的钻杆尾端接上400mm的回扩头,如此扩孔到设计标准。现场更换回扩头照片见图。

▲现场更换1400mm回扩头照片

在扩孔时要根据扩孔的速度及时调整泥浆的排量和压力,使泥浆能顺利带出悬浮的钻屑,避免造成钻屑在孔内堆积[4]。同时要求泥浆护住孔壁而不坍塌,就必须及时调整扩孔时的泥浆配方,添加护壁剂来适应地层环境。本工程管道穿越砂层地质,扩孔钻进时泥浆密度控制在1.1~1.2 g/cm3,黏度在80~110S,PH值为8~9。扩孔过程中,如发现扭矩、拉力异常,应降低进尺速度,判断孔内状况并调整相关技术参数;一级扩孔完成后,应结合扩孔过程中扭矩、拉力及返浆情况对孔内清洁状况进行判断,若孔内钻屑量偏多,需要进行洗孔后再进行下一级扩孔,分级扩孔示意图见图如下。

▲分级扩孔示意图

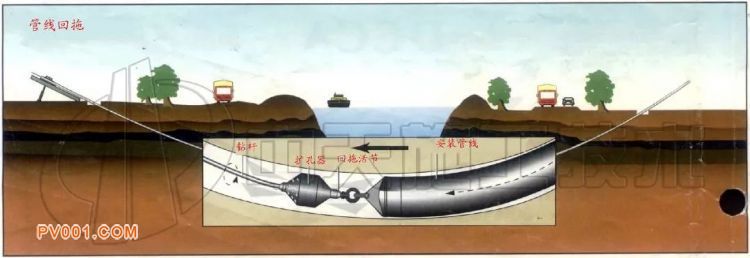

3管线回拖

管道回拖前,应对钻机地锚进行检查,确保回拖过程中不出现地锚松动,对已连接完成的管线长度、焊缝、防腐进行检查,对泥浆进行试喷,确保泥浆通道畅通等。同时做好管道地表减阻措施,本工程PE管堆放及焊接场地在农田里,清表后采用设置发送沟进行减阻,发送沟的下底宽度比管径大500mm,并在发送沟内注水深度大于管径的1/3,在回拖前将管道放入发送沟内,并清除发送沟内的硬物,以免划伤管道[5]。回拖过程中,成品管道采用回拖连接器连接锚固后,通过旋转连接器与扩孔器进行连接,并随着钻杆的回拖拉入扩大的孔径中,管道回拖连接器见图如下。

▲管道回拖连接器

扩孔结束后,应立即进行管线回拖,管线回拖施工需连续进行直至回拖到设计位置,管道回拖完成后,还要对管道两端进行封堵,并对管线实际轴线进行测量,在两端造斜段进行注浆加固处理。管道回拖过程应连续施工,特殊情况下需中断时,中断时间不宜超过4h。回拖速度应均匀,避免造成孔内压力激动,回拖过程中保持泥浆循环。管道回拖示意图如图所示。

▲管道回拖示意图

四、结束语

在水平定向钻施工过程中,导向孔钻进、扩孔钻机、管线回拖是其最主要的施工环节,而导向孔能否成功出土、实际穿越曲线是否圆滑、有无拐点等都直接影响到管线的回拖成功率,是完成穿越工程的重中之重。扩孔钻进是穿越工程的中间工序,起着承上启下的作用,管线回拖是整个穿越工程的关键工序,同时也是最容易出现质量安全事故的部分。

本工程两根管径为1000mm的大口径PE管长距离水平定向钻穿越成功,积累了施工经验,对于往后类似工程的施工起到一定的借鉴作用。

(来源:未知)

上一篇:进气导叶阀流固耦合强度计算

下一篇:醋酸用耐腐蚀金属材料评述