热网循环泵叶轮车削节能的实践应用

张宏学,刘长安,邹铁军,吕涛

( 国电吉林江南热电有限公司,吉林 吉林 132000)

摘要:国电吉林江南热电有限公司自2010年末投产以来,一直存在热网循环泵出口压力高于热网系统供水压力的现象,只能采取限制热网循环泵出口阀开度来控制热网系统压力,这样一来,造成热网循环泵振动、出口阀执行机构损坏等缺陷频繁发生,既浪费电量又影响热网系统运行安全可靠性。其主要原因在于,热网系统实际运行方式与设训一运行方式偏离过大,热网循环泵偏离设计工况。故采取了热网循环泵叶轮车削改造措施,改造后热网循环泵运行稳定,热网循环水流量较改造前有所提高,降低了电机电流,节省了厂用电量同时提高了热网系统设备可靠性。

关键词:热网循环泵叶轮车削热网系统供水压力

1 前 言

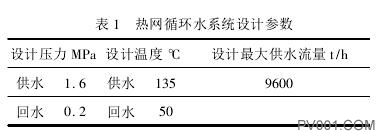

国电吉林江南热电有限公司2 x 330MW亚临界机组安装有2台哈尔滨汽轮机厂有限责任公司设计制造的N330/C256一16.7 /538 /538型抽汽凝汽式汽轮机组,2台机组配备了4台热网循环水泵,3台运行1台备用。热网循环水系统采用直供系统,即不设二次热网系统,循环水从热网泵出口直接进入用户。热网补水由凝汽器冷却循环水回水直接补入热网循环水回水管道。 其有关设计参数见表1

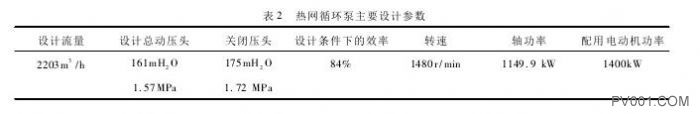

4台热网循环泵为上海连成有限公司生产的SLOW350一800型卧式、单级、双吸、水平中开式离心泵,轴端密封为机械密封。 热网循环泵主要设计参数见表2

2 运行状态及存在问题

热网系统自投运开始,经过对热网供水压力的实际运行调整,热网系统循环水压力在0.8 MPa一1.0 MPa下运行。热网循环泵在关闭出口阀状态下出口阀前压力1.8 MPa,如热网循环泵出口阀开度超过50%则热网循环泵电机电流达156A超过电机设计满载电流,为保证热网循环泵电机不超电流及热网系统供水压力,热网循环泵在出口蝶阀开度小于40%下运行。在这种运行方式下,热网循环泵的振动、噪声增大,并有汽蚀现象,热网循环泵端侧推力轴承运行温度高达75 0C,热网循环泵出口蝶阀在运行中需对开度进行调节,出口蝶阀执行机构承受扭矩大,造成热网系统运行中频繁出现热网循环泵机械密封漏泄、热网循环泵轴承损坏、出口蝶阀执行机构损坏、出口蝶阀传动销子折断等缺陷。热网循环泵与出口蝶阀频繁出现需停泵才能处理的缺陷,严重影响了冬季供热的安全稳定。必须对热网循环泵进行改造降低热网循环泵出口压力,彻底消除因热网循环泵出口压力高造成的危害。

3 原因分析

目前热网循环泵出口压力高与设备选型关系较大,原设计为二次网供水系统,由于该热网系统替代了吉林市江南地区的大小锅炉房146座,现在实际运行为一次网系统直供,在技术规范中要求单台水泵的出口扬程为巧8 HZOm,与实际运行参数偏差较大,是造成热网循环出口压力高的主要原因。

4 处理方案

根据离心泵工作特性,在管路特性不变的前提下,要降低水泵的出口压力必须改变水泵的性能,而改变水泵自身的性能途径有两种:一是降低水泵的转速;二是减小叶轮直径。

2011年江南公司对3 ,4号热网循环泵电机进行了变频改造,通过变频装置改变电机转速来降低热网循环泵出口压力。改造后,一套变频装置可使3,4号热网循环泵切换变频方式运行,在变频方式运行下热网循环泵可采取出口阀全开方式运行,热网循环泵电机电流低于额定电流出口压力满足运行要求。但改造后存在2个问题:

a、改造投入资金大,安装一套变频装置只能实现一台热网循环泵变频运行,且变频装置需要安装场地较大,现汽机厂房己无场地对其余热网循环泵进行变频装置安装;

b、热网循环泵降低转速运行,流量降低无法满足供热面积逐年增加的需求。为彻底解决热网循环泵出口压力高问题,根据离心式水泵工作特性,在2012年冬季供热期间对热网循环泵叶轮进行车削改造。改造前采集热网系统实际运行参数,根据离心式水泵叶轮切割定律,计算叶轮车削量。

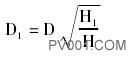

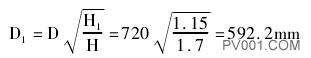

H1:叶轮切割后需要压力MPa ;

H:叶轮切割前的实际压力MPa ;

D:叶轮切割后的直径;

D1:叶轮切割前的直径;

根据上式计算如下:

叶轮车削中并未对叶轮前后盖板进行车削,只对叶轮的叶片进行了车削。离心泵的扬程是由叶片产生的,泵体本身不产生扬程,泵体的作用是将叶片传递给液体的动能转换为压力能,并且损失最小。泵的水力损失主要发生在泵体内,所以泵的叶轮和泵体在设计计算时是相匹配的,决不是拿一个好的叶轮和随便找一个泵体只要能组装上就能得到一个J险能优良的水泵。泵的叶轮直径和泵体的基圆直径之间也是根据最优转动间隙来确定的。理想的做法是叶轮的尺寸改变了,则泵体的尺寸也应该做相应的改变与之相匹配,但是这种要求在实际生产工艺限制、成本的约束下是办不到的。叶轮产生的扬程,主要体现在叶轮出口处液体的绝对速度的圆周分量Vu2与叶轮出口处叶片的圆周速度u2的比值上。液体进入泵体后,设计优良的泵体将不破坏和改变这种比值。环形空间的液体是从叶片上得到了能量的流出液体,这部分液体若不受外界力的干扰,它们将保持自己的速度矩,流进扩散锥管,将动能转换成压力能,此时泵体内的水力损失最小。但是切削叶轮时同时切削前后盖板的做法,使得泵体的基圆直径和叶轮外径之间的间隙加大,形成较大的环形空间,使得从叶片出口流出的液体受到泵腔内液体的混合和干扰,造成水泵损失增大。仅切割叶轮叶片而保留叶轮的前后盖板与泵体内壁间构成了泵的前后泵腔,泵腔是因结构需要而形成的,它们不是泵内流动液体的通道。泵腔就好比是一个死水区,在叶轮盖板的作用下,泵腔内的液体质点在有限的空间内既有圆周运动又有径向和轴向运动。泵腔中的液体的流态和叶片出口的液体流态完全不同,当盖板不切割时,可以认为盖板将泵腔内的液体与叶片出口的液体隔离开来免受干扰。当切割盖板时,切割量越大,则泵腔内液体对叶片出口液体的流动干扰就越大,结果就是水力损失越大,扬程降低得越多,水泵效率降低较大。

首先对2号热网循环泵叶轮车削后进行试验,在其余3台热网循环泵叶轮未进行车削时,运行方式是1,2,4号热网循环泵投入,4号热网循环泵变频方式运行,1号热网循环泵工频下出口阀开度30% o2号热网循环泵出口阀全开,2号热网循环泵电机电流109.7A(改造前电机电流150A左右,热网系统供水总流量8100t/h,热网系统供水母管压力0.8MPa在同样工况下,1,3,4号热网循环泵投入,3号热网循环泵出口阀开度40 %,热网系统循环水流量7800t/h。试验中,2号热网循环泵叶轮车削后,在热网循环泵出口阀全关时,热网循环泵出口压力1.25 MPa出口阀全开后,与限制出口阀开度运行方式下相比较增加流量300 t/h,在热网循环泵电机不超电流的工作条件下同时满足了热网系统运行压力要求。2号热网循环泵叶轮车削后连续运行巧天,水泵原有的缺陷消除,轴承温度40℃。现己经对其余3台热网循环泵叶轮进行车削改造,改造后可实现4台热网循环泵出口阀全开运行,3,4号热网循环泵还可在变频方式下运行调节热网系统出口母管压力,而不再需要通过调整热网循环泵出口阀开度来调整热网系统供水压力。

5 结束语

通过对2013一2014年度供热期4台热网循环泵叶轮车削改造后的试运行,从热网循环泵的振动、轴承温度、电机电流及热网系统供水流量、压力来看,达到了预期效果,解决了热网循环泵出口压力高与设备运行中的安全稳定性问题。通过对叶轮叶片的车削,既降低了热网循环泵的出口压力还增加了热网循环泵在运行中的流量,单台泵增加流量11.1%。改造全部完成后,全年将降低热网循环泵电耗401.6万kW.h。单台热网循环泵改造费用1.1万元,改造项目总投资4.4万元,全年降低电耗收益72.3万元,改造项目投资少收益大,并提高了热网系统设备在冬季运行中的安全可靠性,有效保证了冬季供热期的热网设备安全稳定且符合当前节能型电厂的要求。

(来源:中国泵阀第一网)

下一篇:阀门内流场数值模拟分析研究