吕 能 李荫成

(中国石油集团石油管工程技术研究院"西安710077,中石油管道联合有限公司西部甘肃输油气分公司,兰州730030)

摘 要:为了准确对全焊接阀门袖管内壁出现的掉块缺陷进行适用性评价,采用金相分析、化学分析、无损检测等手段,对某输气站现场施工中发现的阀门袖管掉块缺陷的性质进行了试验及分析。分析结果表明,该掉块为外来金属夹杂,属于体积型缺陷,无裂纹扩展趋势;据试验及分析结果,按照长输管线管体金属缺失评价方法,对该体积型缺陷进行了适用性评价,评价结果显示该缺陷的阀门袖管仍可正常运行。

关键词:阀门袖管;外来金属夹杂;体积型缺陷;适用性评价

1 袖管缺陷概述

阀门袖管是焊接在阀门两端的短节,用于与输送管道其余钢管的对接,目的是防比焊接时对阀门本体的性能造成损伤。在某输气站现场施工过程中发现,一台规格为508 mm x406.4 mm -10 MPa(20 inx16 in-600 LB)的全焊接阀门袖管内壁出现掉块,出现掉块处位于该阀门的508 mm(20 in)端部袖管,该掉块为现场打磨焊接坡口时从管体内壁脱落,形貌如图1所示。资料显示该阀门袖管为X508 mmx 17.5 mm焊管,钢级为L415,制造执行标准为GB/T 9711-2011。

为分析该种缺陷的性质及其对管道运行的影响,笔者通过对袖管本体理化性能和缺陷性质分析,确定管材性能及缺陷类型,选择合适的评价标准,对有该种缺陷的阀门袖管进行了适用性评价,为今后遇到类似阀门袖管缺陷提供了分析处理方法。

图1 袖管缺陷处形貌

2 袖管力学性能试验

2.1 试验设备和试验标准

拉伸试验采用SHT4106型拉伸试验机,依据标准GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》,对规格X508 mmx17.5 mm阀门袖管取样,并进行拉伸试验。拉伸试样取全壁厚板状试样,试样尺寸为38 mmx50 mm(宽度x标距),试样位置分别为焊缝横向以及焊缝对而(W 1800)母材横向,试验温度为室温(21℃)。

冲击试验采用PSW750型冲击试验机,依据标准GB/T 229-2007《金属夏比缺口冲击试验方法》,对X508 mmx17.5 mm阀门袖管管体和焊缝进行冲击试验。冲击试样尺寸10 mmx 10 mmx55 mm,缺口轴线垂直于钢管表而,试验温度为0℃。

2.2 力学试验结果

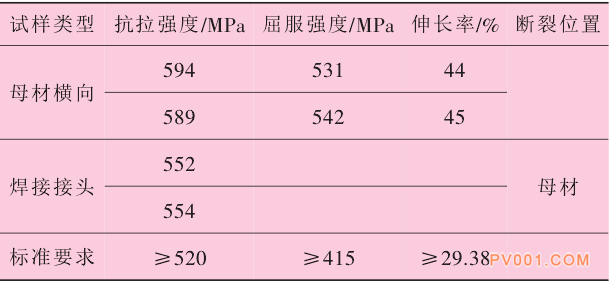

Φ508 mmx17.5 mm阀门袖管拉伸试验结果见表1,从表1可以看出,该阀门袖管的拉伸试验性能符合标准GB/T9711-2011的要求。

表1 Φ508 mmx17.5 mm阀门袖管拉伸试验结果

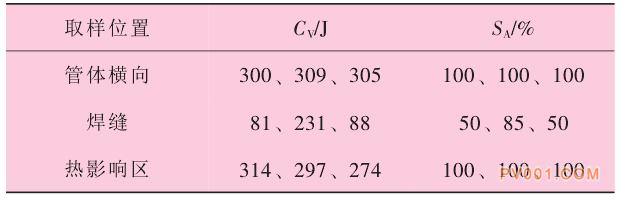

Φ508 mmx17.5 mm阀门袖管冲击试验结果见表2,从表2可以看出,冲击试阀门袖管冲击性能符合标准GB/T9711-2011的要求。

表2 Φ508 mmx17.5 mm阀门袖管夏比冲击试验结果

3 掉块缺陷处试验与检测

3.1 试验与检测方法及设备

3.1.1 壁厚测定

壁厚测定采用MX-5型超声测厚仪,依据GB/T 11344-2008《无损检测接触式超声脉冲回波法测厚方法》对钢管进行了壁厚测量,钢管共测量了3个截而环带壁厚,以数字1~3标识,截而环带间距为200 mm,每个截而共测量8个点,测量位置呈米字型,以字母A-H标识,其中A位置为焊缝附近;并从钢管外表而,对缺陷位置进行最小壁厚测量。

3.1.2 无损检测

无损检测采用USM35型超声波探伤仪,依据标准NB/T 47013对袖管进行分层探伤和纵横向裂纹探伤,扫查而积100%。

3.1.3 化学分析

化学分析采用ARL 4460直读光谱仪,依据GB/T 4336-2002((碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》对袖管本体和缺陷处掉块进行化学成分测试,袖管本体试样为1#样,缺陷处掉块为2#样。

3.1.4 金相分析

金相分析采用MeF4M金相显微镜及图像分析系统,对缺陷处进行金相检验分析。袖管本体试样为1#样,缺陷处掉块为2#样,由于大小的限制,掉块金相检验平而平行于钢管表而。

3.2 掉块缺陷试验与检测结果

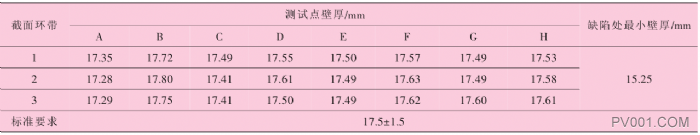

壁厚测量结果见表3,从表3可以看出,缺陷处最小壁厚为15.25 mm,低于标准要求,袖管其余部位的壁厚符合GB/T 9711-2011的要求。

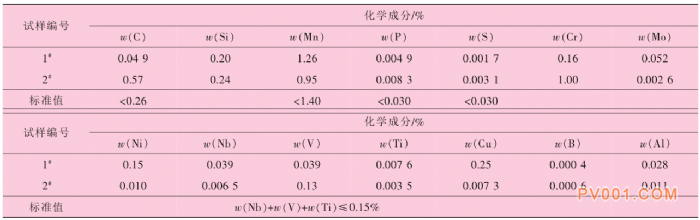

手动UT探伤在袖管纵向和横向未发现裂纹缺陷,也未发现分层缺陷。化学分析结果见表4,其中1#袖管本体试样的化学成分符合GB/T9711-2011要求,2#掉块处试样碳含量不符合标准要求。

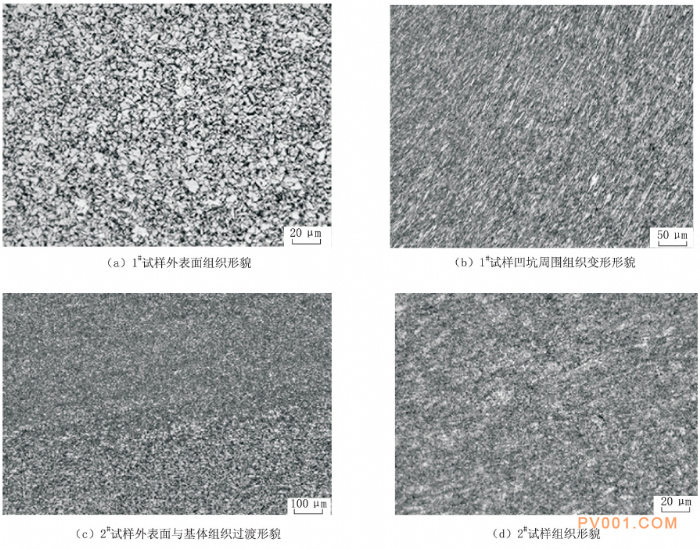

袖管本体与缺陷处金相检验结果如图2所示,从图2可以看出,1#试样基体组织为多边形铁素体+粒状贝氏体+珠光体,晶粒度为11.5级,凹坑周围组织有明显变形流线;2#试样组织为回火索氏体,周围组织有轻微变形流线。

表3壁厚测量结果

表4袖管木体与掉块处化学成分检测结果

图2 1#和2#试样组织形貌

3.3 缺陷处试验与检测的结果分析

通过对阀门袖管的力学性能试验、本体化学分析壁厚检测,试验与检测结果符合GB/T 9711-2011要求。阀门袖管管体化学成分与缺陷处掉块金属化学成分对比显示,两种金属中的C, Mn,Cr, Ni, V, Cu元素含量区别较大,从化学成分分析结果可以确定,掉块为非阀门袖管本体金属。

通过金相分析结果可发现.1#和2#试样组织不同,金属所经历的热处理状态不同,验证了掉块金属(2#试样)为外来金属,排除了分层、重皮、裂纹等袖管本体金属易形成的缺陷型式。1#和2#试样周围组织都有变形流线,说明结合处是受外力影响形成的变形流线,为外来金属掉块被强力轧制进制造袖管本体的板材中,属于外来金属夹杂,后在现场使用砂轮机打磨时,受外力脱落。该种外来金属夹杂,不易在袖管本体中形成裂纹型缺陷,经超声波检测,未发现裂纹型缺陷,也未发现分层缺陷,也对该外来金属夹杂的缺陷型式进行了侧而验证。通过试验与检验,得出该缺陷属于体积型缺陷的结论。

4 缺陷剩余强度评价

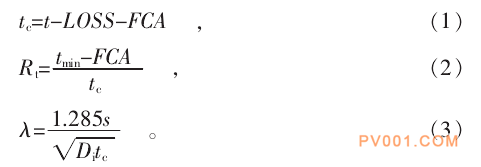

根据试验与分析,对于该体积型缺陷,可根据SY/T 6477-2014《含缺陷油气输送管道剩余强度评价方法》,按照局部金属损失评价。

根据前期测量数据和工况,有以下已知条件:阀门袖管的最小测量壁厚t‑min‑=15.25 mm;缺陷长度s=12 mm;输气管道腐蚀裕量FCA =0无均匀腐蚀减薄LOSS=0;公称壁厚t=17.5 mm;管子内径Di=473 mm根据公式(1)可得中间参量tc=17.5 mm,根据公式(2)、(3)可得剩余壁厚比Rt=0.87,壳体参数λ=0.17。

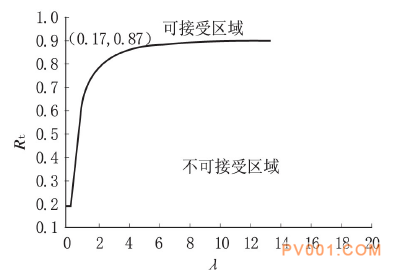

图3为局部金属损失尺寸的可接受判据图

壳体参数λ和剩余厚度比Rt满足Rt≥0.20 , tmin‑FCA≥2.5 mm的条件,可将计算得到的λ和Rt值作为坐标点标入判别图,点λ、(R,)即为点(0.17, 0.87),落在图3中曲线的可接受区域,故该掉块处管体的剩余强度满足管道的正常运行。

5 结论

(1)通过化学分析、力学性能试验、壁厚检测分析,阀门袖管本体的理化性能及壁厚符合GB/T 9711-2011要求。

(2)袖管掉块处金属的化学成分和袖管本体的化学成分在C, Mn, Cr, Ni, V, Cu元素含量上差别较大,金相组织也不相同,可以确定该处缺陷的性质为外来金属夹杂。

(3)外来金属夹杂产生的缺陷一般为体积型缺陷,经过超声波探伤验证无裂纹和分层缺陷,确定阀门袖管掉块处缺陷为体积型缺陷,且无裂纹。

(4)对该掉块缺陷按照金属缺失进行剩余强度评价,评价结果显示其处于可接受范围,尚能满足管道正常运行。

(来源:中国泵阀第一网)

上一篇:含气水锤弯管动态响应影响因素研究

下一篇:机械构建的自动控制阀门探究