1 金属密封耐磨球阀主要结构设计

1.1 阀门设计制造主要标准

(1)阀门设计标准:API6D、API608和ASME B16.34;

(2)阀门额定压力-温度等级:ASME B16.34;

(3)阀门结构尺寸:ASME B16.10和ASME B16.5;

(4)阀门试验和检验:API 598、ASME 16.104和ISO 15848;

(5)阀门材料:ASTM A182和ASTM A638。

1.2 金属密封耐磨球阀关键结构

金属密封耐磨球阀的结构设计在煤化工工况下,经常面临颗粒性介质进入阀座后面碟簧处,形成物料堆积而使阀门抱死,不能正常工作。并且高压差带颗粒工况会对阀门冲刷更加严重。此外也会出现中腔压力增大使阀门扭矩异常增大或“卡死”现象等等阀门故障问题。

球阀在全开时,流道相当于一个直管径,流体阻力很小,并且阀座和阀球没有暴露在流体介质中,因此处在全开状态下的球阀基本没有磨损和冲刷的问题。球阀关闭状态下,阀门完全密封,管道中的介质没有流动,因此阀门被磨损和冲刷情况不是很严重。在高压差下大量易粘结的固体液体混合介质,将对阀门密封面造成极度磨损。固体颗粒的硬度大且容易自聚,自聚性颗粒停留在阀内缝隙中会自聚越来越大,还可能引起阀座后面碟簧密封失效,影响阀门开关,最终导致阀门卡死。在这种严苛工况下,阀门内漏可能会在很短的时间就会造成因为磨损而造成的穿孔。对于密封性能良好的球阀,在阀门刚刚开启的瞬间是最容易被磨损的。针对这种严苛工况,本课题设计一种方心形金属密封耐磨球阀,能够较好地解决了这一问题。

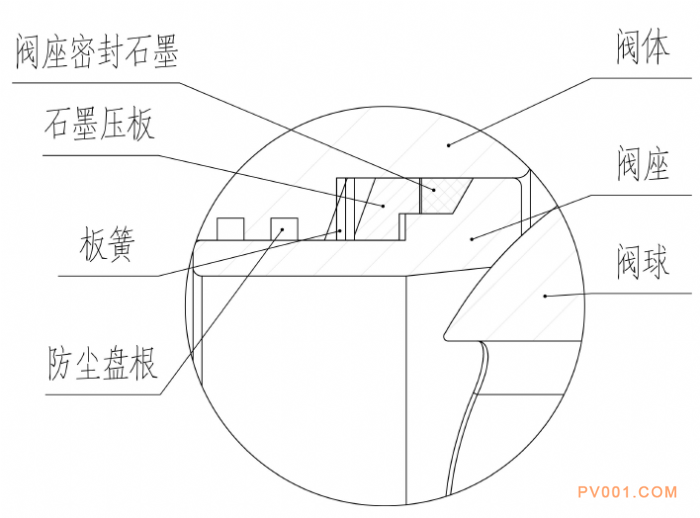

(1)阀座结构设计

阀座设计成适应粉尘(包括含固体颗粒)、浆料等介质的结构,确保弹簧长期有效工作,避免了由于阀座卡死导致阀门无法工作的现象。金属硬密封耐磨球阀通常应用于高温工况下,密封件在高温下的热膨胀是金属密封球阀设计必须考虑的问题。高温状态下,金属密封球阀的阀座与阀体之间的密封通常采用柔性石墨。如果在结构设计中,没有考虑密封件在高温下的膨胀补偿,阀门在高温下必然会因为膨胀而导致阀门泄漏。为了解决这一问题,通常在阀座背面设有板簧,通过板簧来调整和补偿高温下材料的膨胀问题。为了保证板簧在高温下的热稳定性能,一般采用Inconel材料制造。

图3.1阀座结构设计图

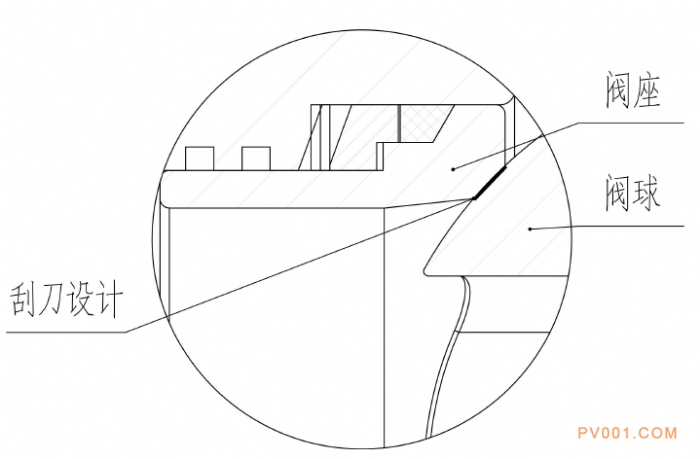

阀座密封面采用专利的刮刀式结构设计,使阀球与阀座在开关过程具有自清洁功能,能够有效防止阀球与阀座之间的介质沉积与黏附,确保阀门开关顺畅连续,无卡阻。加宽阀座的密封面,增加球与座的密封性,不会因为局部密封损伤而造成阀门泄露,并延长使用寿命。

图3.2刮刀式结构设计图

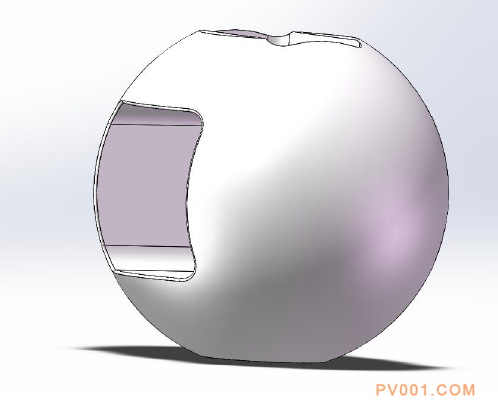

(2)阀球结构设计

本课题设计一种方心流道的阀球如图3.3所示,与普通的圆形流道相比,阀门在开关时,密封面积增大,开关稳定,能够减小阀门振动、空化等方面的影响,提高其使用性能,使其更加耐磨,大大延长该类阀门的使用寿命。

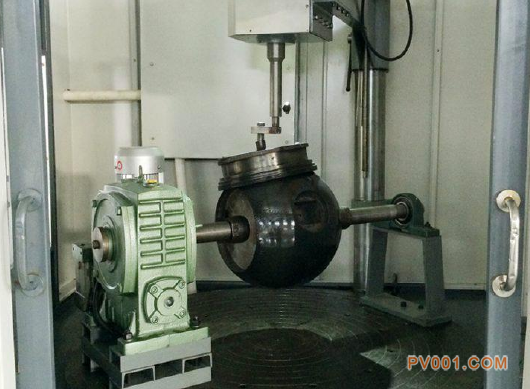

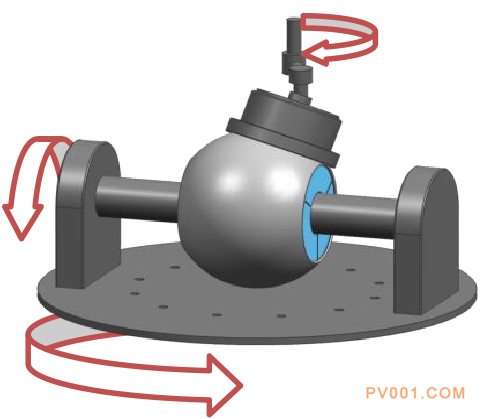

金属密封耐磨球阀球体与阀座的配合非常关键,直接影响阀门的密封性能及使用寿命,本课题在球体与阀座的研磨方面采用特有的360°逐步镜面配磨技术(设备如图3.4所示),可以使球体与阀座之间形成镜面的真空状态如图3.5所示,它的密封性能在频繁开关后仍然能够得到保证。

通常阀球采用人工定向配磨,只配磨两个密封面,不能保证阀球真圆度,并且人工配磨质量不能得到保障,员工素质、工作状态都将对产品质量产生影响。本课题采用的360°逐步镜面配磨技术其原理是通过设定三个方向进行旋转配磨,三轴联动,实现三维立体1080°全方位配磨,使阀球整体配磨均匀,其原理如图3.6所示。该项技术在保障质量的同时,可以实现工业化批量生产。

图3.3阀球结构设计图

图3.4 360°逐步镜面配磨设备

图3.5球体与阀座之间形成真空状态

图3.6配磨原理图

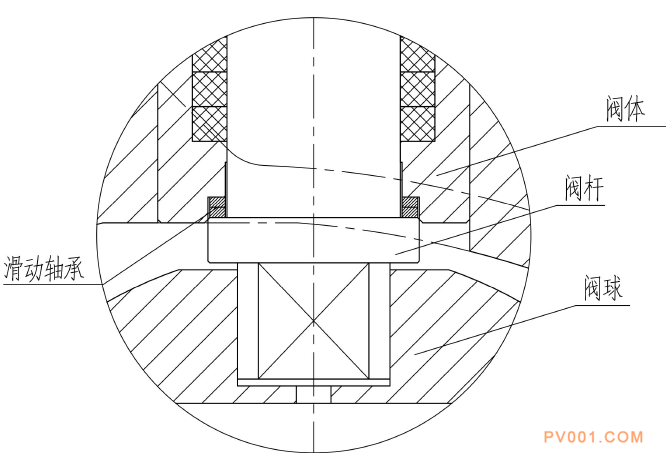

(3)阀杆结构设计

金属密封耐磨球阀由于密封面是金属与金属硬碰硬,其间的摩擦力与金属与非金属之间的摩擦力相比,前者摩擦力较大。因此与软密封球阀相比,设计该阀门的启闭扭矩要大,扭矩通常是软密封的3-4倍。并且在阀门设计中,需要考虑金属密封耐磨球阀的阀杆强度,设置一定的安全系数,只有这样才能保证阀门的长期稳定运行,能够有效防止阀杆变形甚至断裂,或者扭矩过小而无法实现阀门开关。为解决上述问题,设计阀杆结构如图3.7所示

图3.7阀杆结构设计图

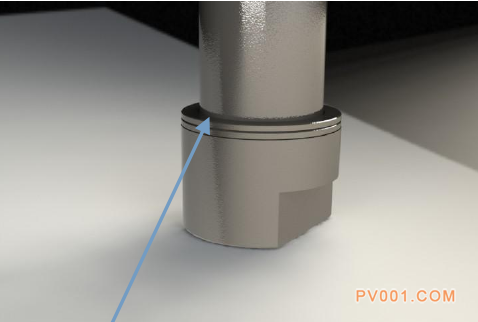

本课题阀杆采用防尘防脱出设计,滑动轴承能很好的防止阀杆由于异物意外卡死或扭矩突增的情况。此外,超大尺寸的阀杆设计(如图3.8)可以很好的解决扭距逐渐增大及频繁使用的问题。在阀杆上配套两个坚固的并研磨过的内金属轴承,一方面相当于阀杆压力自紧密封装置起到初步密封作用,可以有效的防止介质进入填料盒,另一方面又起到阀杆驱动导向装置的作用,有效地减轻阀杆的扭距,使阀门开关更加灵活,如图3.9所示。

图3.8超大阀杆

图3.9研磨过的金属轴承

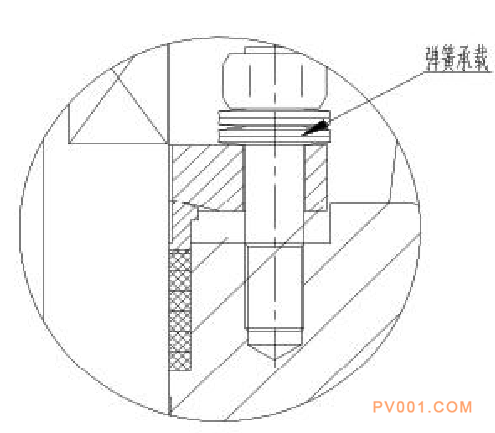

(4)弹簧承载、盘根设计

弹簧承载、盘根设计结构如图3.10所示,阀杆填料压盖采用两组蝶形板簧负载,具有一定的预紧力,可以确保高温、高压状态下,阀门频繁开关导致的填料磨损,能够对其进行补偿,保证其良好的密封性能。填料采用盘根和石墨,最下层采用盘根,上面叠放无油石墨,密封更加致密,更耐高压,同时这种弹簧承载、盘根设计,具有良好的防火、防静电功效。

图1.10弹簧承载结构设计图

(5)其它结构设计

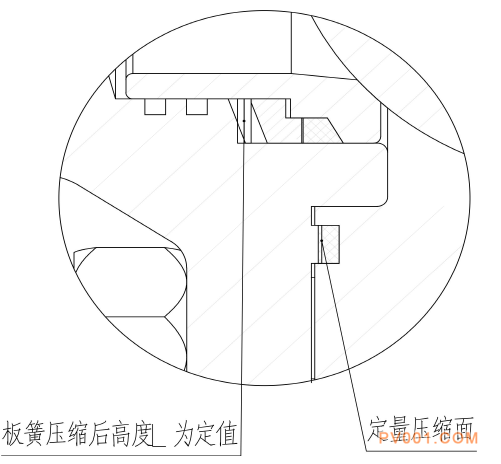

本课题采用全通径设计,通道圆整平滑,避免锐角保证介质不沉积。并且为减少振动影响,阀门通道设有扩径结构,介质随着截面积的增大,流速降低,对阀芯的冲刷大大减小,增强球阀的抗磨损能力。此外阀门采用定量压缩结构如图3.11所示,这种设计结构不依赖于人的感觉和经验,有固定压缩余量,使装配更加简单,保证了装配质量。并且这种结构将解决阀体外漏问题,使阀杆扭矩稳定,开关可靠。

图3.11定量压缩结构设计图

2 金属密封耐磨球阀喷涂技术研究

金属密封耐磨球阀常用的表面硬化处理的方法主要有:氮化处理、堆焊技术、火焰喷徐技术、等离子喷涂技术等几种方法。由于非金属密封阀球的表面硬化技术都不能胜任煤化工,石油化工等严苛工况。所以对于这些苛刻工况,选择能够耐磨损、耐腐蚀的表面硬化技术将非常关键。本课题主要介绍以下几种喷涂技术,适用耐磨工况范围更宽泛,能够满足使用性能要求。

2.1 超音速火焰喷涂技术(HVOF)

超音速火焰喷涂(HVOF),是近年来比较常用的的一种高能量密度喷涂方法。这种喷涂方法主要是将耐磨粉末涂层材料高速喷涂到基体材料表面,从而使耐磨粉末与基体材料相互融合,能够得到较高的结合力和致密性。这种喷涂方法就具有很好的耐磨损性能和耐腐蚀性能。

此喷涂方法具有以下特点:

(1)可以喷涂较硬的材料,如司太立合金、碳化钨、碳化铬等等,进口碳化钨涂层的硬度可以达到72HRC,碳化钨涂层硬度相对较高,具有很好的耐磨性能,但使用温度在400℃以下,不能应用在高温工况下;

(2)超音速喷涂层孔隙率相对较高,并且在超音速喷涂时,基体材料在温度不高的情况下进行喷涂,不属于微冶金结合,喷涂层容易剥落。此外喷涂层厚度比热喷涂的涂层厚度低;

(3)喷涂粒子与周围大气接触时间较短,几乎不和大气发生反应,所以喷涂材料不受任何损害。

考虑到超音速喷涂的结合力以及喷涂的成本,喷涂层的厚度通常控制在0.3mm左右,为了确保涂层的均匀性,阀球在喷涂前的真圆度需要得到保证。通常对阀球和阀座进行对研处理以保证球体喷涂前的真圆度。

2.2 镍基合金热喷涂技术

镍基合金热喷涂技术是目前在金属密封耐磨球阀上成功应用的一种表面硬化处理工艺。镍基合金能够耐磨损、耐腐蚀、耐高温等等,其优越的综合性能广泛应用于煤化工等工况。镍基合金是一种自溶合金,主要成分包括镍、铬、硼、硅等,其中镍的含量十分重要。镍基合金是耐磨材料与基体材料的粘合剂,根据各成分的不同比例,可以获得不同的硬度,一般能达到55-64HRC的硬度。由于其喷涂层硬度相对较低,且煤化工工况的介质硬度达到55HRC,两者硬度几乎没有差别,很容易造成密封面磨损,从而造成阀门泄漏。

镍基合金热喷涂技术是在高温状态下进行喷涂,基材和喷涂层为冶金结合,具有较强的结合力[52]。并且喷涂层的厚度远远高于超音速火焰喷涂,其厚度可以达到0.5-0.7mm。

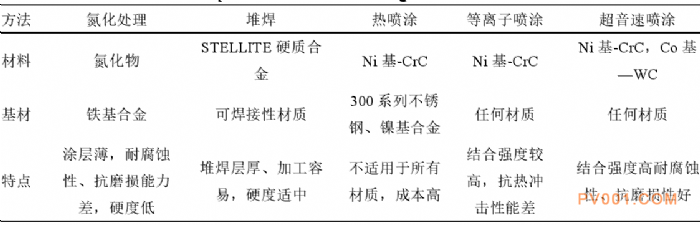

综上所述,得到阀门各硬化处理技术优缺点,总结见表3.1。

表3.1阀门主要硬化处理方法比较

方法 氮化处理 堆焊 热喷涂 等离子喷涂 超音速喷涂材料 氮化物STELLITE硬质合金Ni基-Cr C Ni基-Cr CNi基-Cr C,Co基—WC基材 铁基合金 可焊接性材质300系列不锈钢、镍基合金任何材质 任何材质特点涂层薄,耐腐蚀性、抗磨损能力差,硬度低堆焊层厚、加工容易,硬度适中不适用于所有材质,成本高结合强度较高,抗热冲击性能差结合强度高耐腐蚀性、抗磨损性好。

3 金属密封耐磨球阀材料选型

按照阀门相关规范和规定,选择材料时要综合考虑工况压力、介质材料的冲击流速以及反应环境的温度等因素。考虑工况范围:气体、液体和固体颗粒,关闭压差0.6MPa,介质温度300℃。

3.1 主体材料

根据煤化工工况要求,阀门主体材料依照设计标准进行适当选型。阀体和阀盖一般均采用同一种材质,常选用低碳级或超低碳级的优质奥氏体不锈钢。如ASTM A351CF8、F304、F316等等。阀球和阀座得基材选择和喷涂材料选择是决定整个阀门性能的关键部分。阀球和阀座在煤化工耐磨工况基材一般选择耐腐蚀材料,如F304、F316、2205、因科镍尔合金(Inconel 600、Inconel 625)等等[53]。阀球和阀座的喷涂材料在选择时要考虑介质硬度和使用温度,并且要存在一定的硬度差。喷涂材料主要有:镍基合金、碳化钨、碳化铬、金刚石等等。阀杆材料在选择时要考虑其强度,以保证开关连续顺畅。阀杆材料主要有:F304、17-4PH、Gr.660等材料。阀门选用不锈钢铸件时,为清除阀门内部的粘砂和氧化物等杂质,必须进行酸洗。

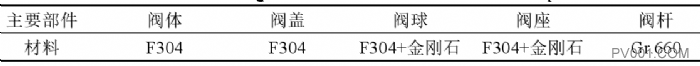

本课题应用工况为煤粉、水和氮气组成的气、液、固三相流磨蚀介质,介质压力0.6MPa,介质温度300℃。根据阀门实际使用工况结合材料选择标准,阀门主体材料选择如表3.3所示:

表3.3本课题设计阀门主要部件材料选择

3.2 密封材料

金属密封耐磨球阀密封材料需要较好的导热性以避免热积聚的风险;还需要较好的导电性和防静电设计。柔性石墨材料是天然磷片石墨经氧化剂化学处理和高温膨胀制得的,国内制备柔性石墨采用的化学处理剂主要是浓硫酸,虽然石墨化学处理后要经过水洗,未参加反应的硫酸能够被清洗掉,石墨在进行化学处理时,部分发生化学反应变为SO2,从而除去杂质。但柔性石墨的元素不能充分出去,所以在选择填料时应选择≤1000PPm的低硫柔性石墨材料。

由于无油石墨具有良好的导热性、导电性,是很好的阻火材料,并且石墨能耐高温550℃,如果通过金属编织处理,可以耐高温650℃,此外,石墨对高压不敏感,可以在3MPa以上使用。因此无论是动密封还是静密封,无油脱脂石墨都是金属密封耐磨球阀最好的密封材料选择。

本章小结

根据煤化工工况要求和阀门设计标准,明确了金属密封耐磨球阀设计过程中的难点与重点,自主设计一种方心流道金属密封耐磨球阀,对阀球、阀座、阀杆等关键结构进行优化设计,并进行强度校核以及抗振性校核均安全可靠,从而确定了设计尺寸及参数,为后文进行有限元分析奠定基础。此外,本课题采用金刚石喷涂技术,提高阀芯硬度和耐腐蚀性能,并进行合理的材料选择,提高阀门的使用性能,延长其使用寿命,保证煤化工装置连续稳定运行。

(来源:中国泵阀第一网)

下一篇:石油钻井监测设备改进技术的探讨