引言

随着现代工业的不断发展,泵行业也得到了飞速发展,生产中大多数固液两相混合物的运输主要由离心泵来完成,主要运用在农业、化工、食品、医疗、土建、水利、生活供水等行业。当运输介质中存在固体颗粒时,会导致离心泵过流部件遭受到严重的破坏,降低泵的寿命和运行性能。

固液两相流离心泵的磨损是一个非常复杂的工程问题,里面涉及多相流动。近年来众多学者采用固液两相流模型对该类问题进行分析。目前国内针对固液两相流分析模型主要有Mixture混合模型和Particle模型。汪家琼等基于Particle模型和非均相模型对离心泵进行固液两相流分析,研究了离心泵内部流动规律,以及离心泵内部过流部件的磨损情况。

黄先北等人采用颗粒轨道模型对离心泵叶轮进行数值预测,分析了不同颗粒体积分数和颗粒直径下颗粒的运动规律和磨损规律,并得到了可靠的结果。韩伟等人对离心泵进行固液两相流非定常分析,研究了不同工况下颗粒对离心泵内部压力脉动的影响。综上所述可以发现,运用Particle模型对离心泵进行固液两相流数值模拟的文献研究相对较少,本研究在以上研究的基础上,采用Particle模型,对相同来流颗粒体积分数,不同来流颗粒直径情况下的离心泵内部流场及外特性进行分析。

1 计算模型与方法

1.1 计算模型

本文采用固液两相流模型对比转速ns= 66的离心泵进行全流道数值模拟,所研究的模型泵型号为IS80-50-200,其主要设计参数如下: 设计流量Q= 50m3/ h扬程H=50m,转速n= 2900r /min,叶轮进口直径D1= 60 mm,叶轮出口直径D2=200mm,叶片数z=5。

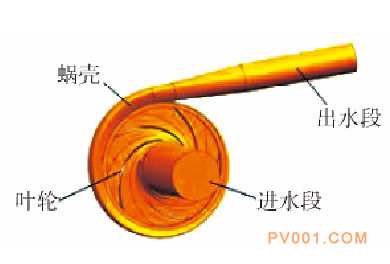

全流道包括叶轮和蜗壳,为了保证水流充分发展,使模拟结果更加接近真实情况,分别对叶轮进口和蜗壳出口做适当延伸,整个计算域包括进水段、叶轮、蜗壳、出水段。全流道三维模型如图1所示。

图1离心泵计算域

Fig.1 Calculation domain of centrifugal pump

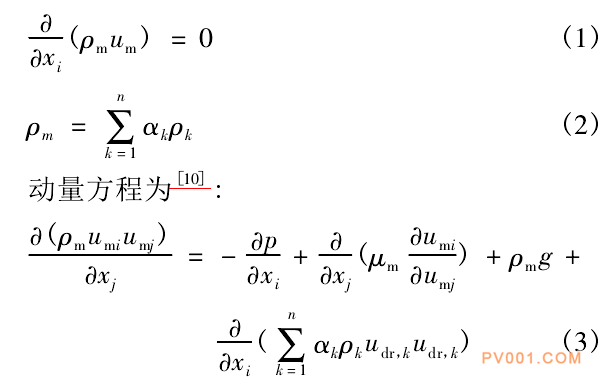

采用固液两相流计算分析:连续性方程为:

1.2 数值计算方法

采用适应性良好的非结构化网格进行全流道网格离散,同时,为了得到较高的网格质量,对速度和压力变化梯度较大的区域做局部加密。

本文对额定工况下,3种不同网格数进行分析,为了满足计算对网格的质量要求,最终采用网格数对扬程的影响低于0.5%的方案。最终确定网格单元数为125万,节点数为43万。采用基于有限元的有限体积法对计算域进行离散,求解不可压缩流体的时均N-S方程,其中离散格式采用二阶迎风。Mixture模型主要针对连续型介质,如液-液和气-液,Particle模型适合于一相为连续相,另一相为离散相的模型,基于此,本文采用Particle模型。固体颗粒假设为均匀球形的泥沙颗粒,取其密度为2650kg /m3。

考虑到相间拖拽力,采用非均相流模型,且相间拖拽力采用Schiller Naumann模型。考虑到RNGk-ε( 固液两相流) 模型能较好地处理强旋流和弯曲壁面流动,所以液体相采用RNG k-ε模型,固体相采用离散相零方程模型,代数方程迭代计算采用亚松弛,收敛精度设为10-5。

1.3 边界条件

计算域进口采用压力进口条件,出口采用质量流量,并假设进口处固体颗粒体积分数均匀分布。壁面边界条件需分开定义,液体相采用无滑移边界条件,固体相采用自由滑移边界条件,流体内近壁区采用标准的壁面函数法,叶轮与进水段、蜗壳之间的动静耦合交界面设置为冻结转子。进行单相计算以后,将其计算值作为多相计算域的初始条件。

2 计算结果与分析

2.1 外特性分析

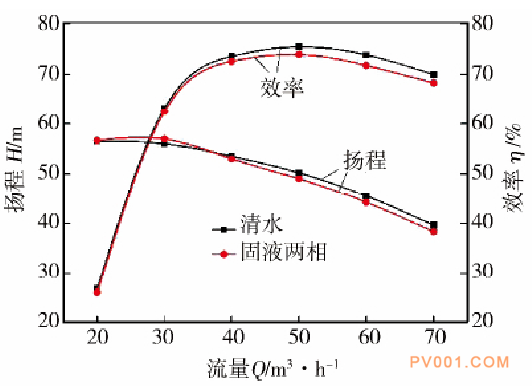

图2给出清水与固液两相情况下的外特性曲线图,其中固液两相流离心泵抽送的固体颗粒直径为d= 0.01 mm、体积分数为α=10% 。包括流量-扬程曲线(Q-H) 和流量-效率曲线(Q-η) ,图中效率未考虑容积损失和机械损失。从图2可以看出,无论是清水介质还是固液两相流介质,扬程随着流量的增加而逐渐减小,效率随着流量的增加呈现先增加后减小的趋势,在设计流量附近达到最大值,这符合相关的水力机械流动规律,证明本研究所采用的模拟方法具有一定的可靠性。对比清水和固液两相流情况的外特性曲线图可以发现,当离心泵抽送固液两相流时,由于固体颗粒的存在,导致离心泵内部流场畸变,效率扬程均有所下降,在小流量工况下(0.6Q左右) ,固体颗粒对内部流场的影响更加明显,致使固液两相流的扬程短暂高于清水的扬程。

图2清水与固液两相情况下的外特性图

Fig. 2 External characteristics of water andsolid-liquid two-phase flow

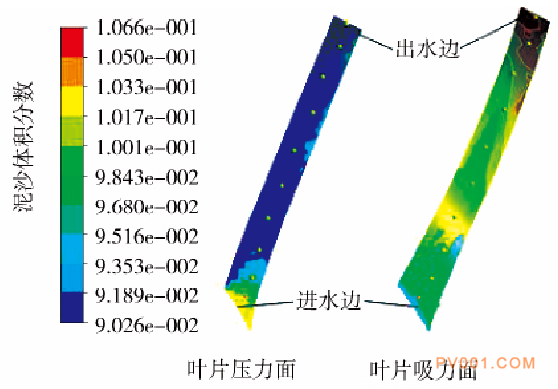

2.2 叶轮表面泥沙分布

固体颗粒直径为d=0.01 mm、体积分数为α=10%条件下某叶片表面泥沙分布图如图3所示,由图3可知叶片表面泥沙分布不均匀,叶片压力面在进水边处泥沙浓度最大,从进水边到出水边泥沙浓度呈下降趋势; 叶片吸力面在出水边处泥沙浓度最大,从进水边到出水边泥沙浓度呈下降趋势。为了更加具体的分析叶片表面的泥沙分布情况,在叶片压力面和吸力面各取10个取样点,从进水边到出水边编号为1~10,如图3所示。

图3叶片表面泥沙分布

Fig. 3 Sediment distribution on blade surface

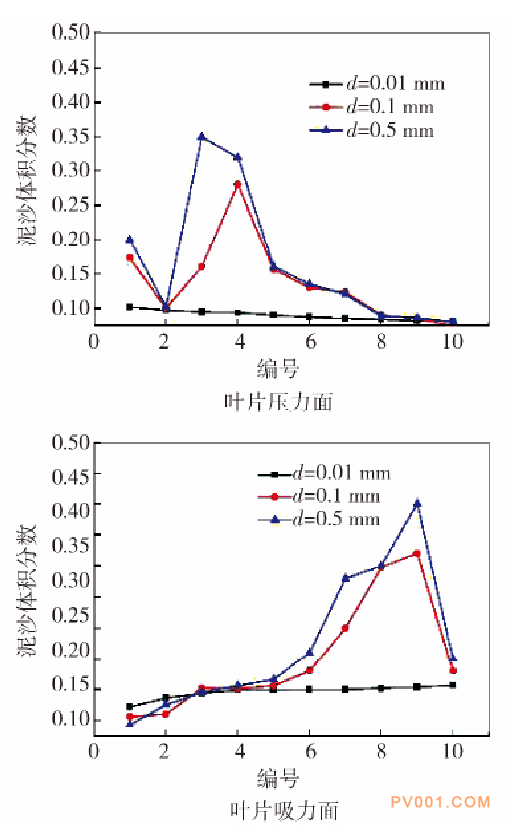

相同来流泥沙体积分数(α=10%) ,泥沙颗粒直径分别为d=0.01、0.1、0.5 mm下取样点的泥沙体积分数曲线图如图4所示。由图4可知,在叶片中前部泥沙体积分数较大,叶片吸力面靠出水边处泥沙体积分数较大; 随着泥沙颗粒直径的增大,在叶片压力面进水边处泥沙体积分数逐渐增加,在叶片压力面出水边泥沙体积分数稍许下降; 在叶片吸力面,随着泥沙颗粒直径的增大,叶片吸力面进水边处逐渐减小,叶片吸力面出水边处逐渐增加。综上所述,叶片吸力面出水边处泥沙磨损较为严重,随着泥沙颗粒直径的增大,叶片表面整体泥沙体积分数有明显的上升,且有向叶片工作面偏移的趋势,泥沙磨损加剧。

图4叶片表面取样点泥沙体积分数

Fig. 4 Sediment volume fraction at samplingpoint on blade surface

2.3 叶轮表面固体颗粒滑移速度分布

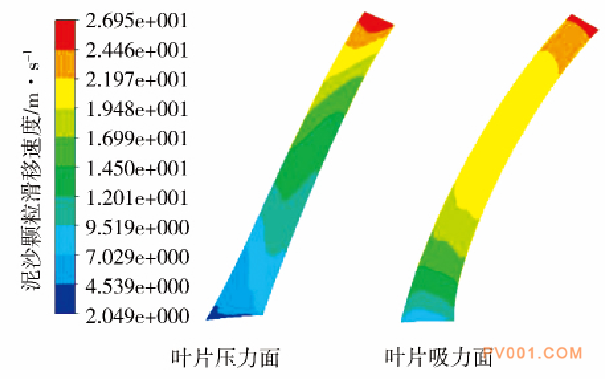

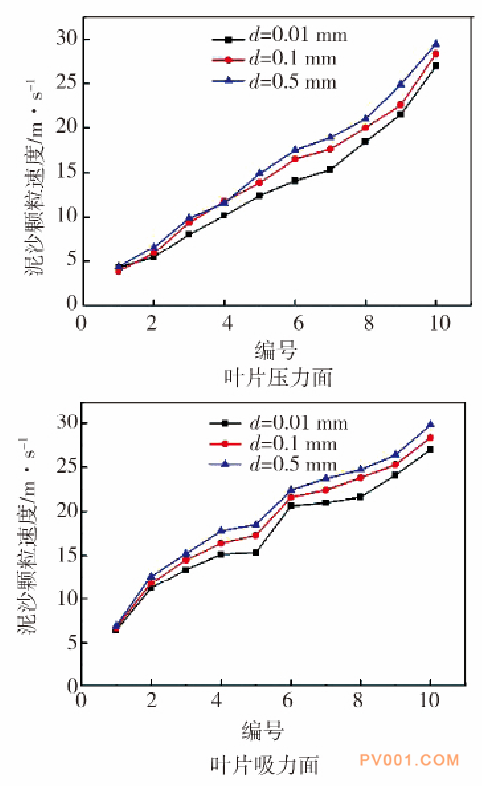

固体颗粒直径为d=0.01 mm、体积分数为α=10%条件下某叶片表面泥沙颗粒速度分布图( 速度指滑移速度) 如图5所示,由图5可知,无论在叶片压力面还是吸力面均表现为从叶片进水边到出水边逐渐增加的趋势,泥沙颗粒速度分布较为均匀。为了更加具体的分析叶片表面泥沙颗粒速度情况,相同来流泥沙体积分数(α=10%) ,泥沙颗粒直径分别为d=0.01、0.1、0.5 mm下取样点的泥沙颗粒速度曲线图如图6所示,不同泥沙颗粒直径下泥沙颗粒速度分布规律一致,从进水边到出水边泥沙颗粒速度逐渐增加,且在出水边处速度增加幅度最大。小粒径在进水边处泥沙颗粒速度略高于大粒·79·径,在编号4以后,随着泥沙颗粒直径的增大,泥沙颗粒速度也逐渐增大,表面大粒径增加了对叶片尾部处的冲击,使该处泥沙磨损加剧。

图5叶片表面泥沙颗粒滑移速度分布

Fig.5 Sediment slip velocity distribution onblade surface

图6叶片表面泥沙颗粒滑移速度

Fig.6 Sediment slip velocity distribution atsampling points on blade surface

3 结论

本文通过建立固液两相流体模型,分析了离心泵外特性、叶片表面泥沙分布、泥沙颗粒速度分布。在本文模拟条件内,分析得到如下结果:

(1) 在流量较小时,固液两相扬程较清水大,在流量Q大于40m3/s时,清水介质下的扬程高于固液两相介质条件下的扬程; 固液两相介质条件下的泵效率小于清水介质条件下的泵效率。

(2) 叶片压力面处,泥沙最大体积分数出现在叶片进水边; 叶片吸力面处,泥沙最大体积分数出现在叶片出水边; 随着泥沙颗粒直径的增大,泥沙体积分数呈上升趋势。叶片表面泥沙颗粒速度从进水边到出水边逐渐增大,且随着泥沙颗粒直径的增加,泥沙颗粒速度逐渐增大。结果表明,在叶片进水边、叶片吸力面出水边为磨损较为严重的部位。

(来源:中国泵阀第一网)

上一篇:机械密封在水泵维修中的应用研究