1 概述

液化天然气(LNG)因其具有一个显著的特点,低温液化与常温气体的体积比为1:600,所以具备运输、贮存等极大的优势,近几年来,发展势头非常迅速。同时,LNG因其温度低(-163℃)、易燃易爆等特点,对LNG项目用低温阀门提出了更高、更严格的要求,要求LNG超低温阀门使用寿命长,安全可靠,能在线维修等等。目前,国内LNG工程用超低温顶装式球阀基本上依赖进口,除了价格高之外,交货期及售后服务均难以得到保证。

为了尽快实现国产化,合肥通用机械研究院2014年5月获批国家科技部转制科研院所创新能力专项资金支持,对LNG超低温顶装式球阀关键技术进行研究、攻关,目前已成功研制出了4个规格2in.(50mm)-150Lb、600Lb,6in.(150mm)-900Lb,10in.(250mm)-900Lb的超低温顶装式球阀样机,并顺利通过第三方权威机构的检测,各项性能指标均满足相关标准要求。本文主要介绍在样机试制过程中,对阀门结构设计、零件选材、加工制造、试验检验等方面进行的攻关情况,为阀门制造企业在超低温顶装式球阀设计和制造方面提供有意义的参考。

2 研制过程

2.1 结构设计

超低温顶装式球阀的加长阀盖、滴水板、中腔超压泄放等常规设计要求在BS6364、MESCSPE77/200等标准中均有规定。在超低温球阀结构设计中,阀座密封材料采用PCTFE,阀体与阀座之间采用带弹簧补偿的唇形密封圈(LIPSEAL)。中腔超压泄放可采用直接在球体上游或下游开孔(其实际应用存在一定的局限性),或者采用API6DDIB-2结构设计成SPE-DPE组合阀座,实现中腔超压自动向上游或下游泄放。

对于超低温顶装式球阀,为避免金属与非金属材料(PCTFE)在超低温工况下变形不一致影响阀门密封性能,应合理设计球阀的阀座结构。一般情况下,球阀密封主要靠球体与阀座、阀座与阀体之间的密封实现。对于LNG超低温球阀,阀座泄漏通道主要为阀座与球体、阀座密封圈与球体及阀座密封圈与阀座支承之间。阀座与球体之间采用带弹性储能的唇形密封圈(LIPSEAL),克服金属与非金属超低温工况下变形不一致来实现密封,阀座密封圈与球体之间靠预紧碟形弹簧及介质力保证密封。而对于超低温环境工况,阀座密封圈与阀座支承之间的泄漏通道往往被忽视,也不容易找到解决办法。经采用带补偿密封力的阀座结构,合理设计生产工艺,解决了阀座支承与阀座密封圈变形不一致而影响密封的问题。

同时,因阀座密封材料PCTFE为工程塑料,要实现阀座的密封性能,必须施加一定的预紧力以满足材料的必需比压,并且在介质压力下所受力不能超过材料的许用比压,导致密封材料与球体之间必须有一定的接触宽度。如常温管线球阀,若阀座密封圈材料采用PTFE、尼龙等工程塑料,阀座设计成DIB-1或DIB-2的结构时,若不合理设计阀体与阀座之间O形圈(亦称活塞密封圈)的尺寸以及阀座密封面的宽度,或者相关功能较难实现,或者扭矩将会很大而影响阀门的开关性能。

对于低温球阀,唇形密封圈相比O形圈除了常温下要靠挤压变形实现密封外,还必须要在低温环境下,通过弹簧力的补偿克服低温变形对密封造成的影响。因此对于同规格的球阀阀座,可选用的唇形圈截面宽度要比O形圈截面直径大,相应的阀门扭矩也大。因此,对于阀座密封圈材料采用工程塑料PCTFE的超低温顶装式球阀,合理设计和选择密封圈接触宽度及唇形密封圈的截面尺寸,将直接影响阀门的开关操作性能和超压泄放功能。

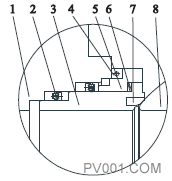

除此之外,阀座的结构设计还应考虑阀座、球体在线拆卸功能的要求。LNG工程重点部位均采用顶装式球阀,就是考虑其具有可在线拆卸的功能(图1)。

1.阀体2.唇形圈3.阀座支承4.卡环

5.弹簧座6.蝶簧7.密封圈8.球体

图1 阀座结构

2.2 零件选材

超低温顶装式球阀的材料选择非常重要,材质不合格,会造成壳体及密封面的外漏或内漏,零部件的综合力学性能、强度满足不了使用要求,甚至断裂,必然导致液化天然气介质泄漏,引起爆炸。

在本技术领域,由于金属材料在LNG工况环境下,易发生低温冷脆现象,材料强度和硬度大幅提高,塑性和韧性大幅降低,影响阀门的性能和安全。因此,在LNG用低温阀门承压部件选材时,多采用具有面心立方晶格的奥氏体不锈钢材料,其低温环境下变形小,没有明显的低温冷脆临界温度,在-200℃以下,仍能保持较高的韧性,常见材料如304、304L、316、316L等。为防止体、盖材料在低温环境下发生马氏体、奥氏体低温相变,而引起密封面变形失效,一般情况下,对阀体、阀盖等奥氏体材料制作的承压部件,须进行低温深冷处理,使材料的马氏体转变和变形得到充分进行后再进行零件精加工。低温处理的温度应低于材料相变温度(Ms),且低于阀门实际工作温度,处理时间以2~4h为宜,若条件允许可进行多次低温处理或适当的时效处理。

同时,为保证材料更加良好的低温性能,铸件铸造时,应尽量避免其产生夹渣、气孔、组织疏松、裂纹等缺陷和成分不均,在铸件检测时其可探部位应尽量全部射线探伤,至少Ⅱ级及以上合格,焊接坡口部位Ⅰ级合格,或直接参照JB/T6440标准要求执行。

对超低温顶装式球阀内件(如球体、阀座支承、压环、阀杆等)材料的选择,主要考虑材料的强度、密封特性以及线性膨胀系数等低温性能参数,尽量与承压部件的材料保持一致或采用高强度的耐低温材料,保证常温及低温下零件均能满足设计和使用要求。尤其是球体及有螺纹配合部分的零部件,应通过相关热处理技术提高其表面硬度,或直接选用硬度较高的奥氏体不锈钢材料。

2.3 加工制造

为保证球阀在低温工况下的密封性能,阀体、阀座、阀盖等零件的位置精度及尺寸精度、表面光洁度等必须满足设计要求,同时设计各种相应的工装夹具、刀具和磨具等。

在超低温顶装式球阀试制过程中,所有密封面的精加工均在数控车床或加工中心上进行,保证表面光洁度到达或高于设计要求。主要零部件涉及形位公差的加工尺寸,均在数控车床或加工中心上加工并设计相应的工艺工装,保证各零件的装配位置精度要求。唇形密封圈密封部位的加工均在数控车床或加工中心上进行,在保证尺寸精度的前提下,确保表面光洁度达到或高于设计要求。同时设计阀座装配工装、唇形密封圈的装配工装,保证唇形密封圈的密封性能良好。球阀装配前对各零部件主要尺寸精度检查,按照图纸要求进行控制,保证阀门装配性能。

3 检验试验

3.1 相关标准

目前,我国根据低温阀门的实际情况制定了相应的国家标准,最早发布的低温阀门行业标准为JB/T7746-1995。随着技术的发展,于2010年8月发布了国家标准GB/T24925-2010,该标准对低温阀门的适用温度范围、设计、制造、检验规则及试验方法均作了详细的规定,并于2016年2月发布液化天然气用阀门系列标准,JB/T12621-2016、JB/T12622-2016、JB/T12623-2016、JB/T12624-2016、JB/T12625-2016、JB/T12626-2016,其中JB/T12622-2016是关于液化天然气用阀门性能试验的标准,该标准规定了液化天然气阀门性能试验项目、试验方法、试验程序以及泄漏率等要求。

国际上,较为通用的LNG用阀门标准有英国标准和欧盟标准。其中英国标准BS6364-1984有4次修正,主要是对附录A的超低温试验内容进行了部分修正,2007年确认有效的版本仍是1984年的标准。欧盟有一项专门针对LNG阀门的试验标准规范EN12567-2000,该标准首次提出了LNG用阀门型式试验方面的内容。国际标准化技术委员会于2013年发布了国际标准ISO28921.1-2013,对低温阀门的适用温度范围、设计、制造、试验方面作出了规定,同时正在制定ISO28921.2-2014等标准。

3.2 检验方法

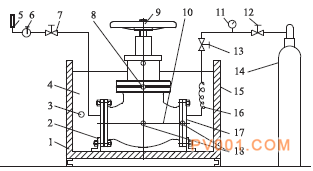

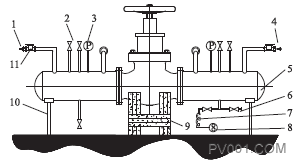

检验方法对验证LNG阀门的性能至关重要。LNG阀门的检验分常温环境和低温环境下的检测,其中低温环境可采用外部冷却法和内部冷却法。BS6364标准规定采用外部冷却法,即通过将阀门浸泡在冷却介质(通常为液氮)中的方式,以达到所需的试验温度,检测阀门性能的方法。该方法适用于阀门批量生产时的出厂检验,GB/T24925、ISO28921.1、EN12567和JB/T12622-2016关于产品出厂检验均采用此种方法。内部冷却法即通过阀腔内注入冷却介质的方式以达到所需试验温度来检测阀门性能的方法。EN12567标准规定的阀门寿命试验即采用内部冷却法。两种试验方法的试验装置见图2、图3。其中采用外部冷却法的试验装置,目前我国已发布相关的行业标准JB/T12003。

1.保温材料2.支架3.热电偶4.冷却介质

5.流量计6.热电偶7.下游隔离阀(测氦气出口端温度)

8.阀体处热电偶9.试验阀门10.阀门内部热电偶

11.压力表12.压力调节阀13.上游隔离阀

14.氦气瓶15.容器16.蛇形管

17.法兰盲板18.阀体或法兰盲板处热电偶(可选)

![]() 图2 外部冷却法试验装置

图2 外部冷却法试验装置

1.试验介质进口2.氦增压3.压力表4.试验介质出口

5.短管6.泄放阀7.加热线圈8.燃气表

9.阀门支撑10.支架11.隔离阀

图3 内部冷却法试验装置

3.3 试验内容

超低温顶装式球阀试验检验项目主要包括常温试验和低温试验,其中常温试验主要包括常温壳体强度、阀座高压及低压密封、开关扭矩测试等,试验介质一般采用氮气。低温试验项目主要包括超低温环境下的阀门动作性能和密封性能,试验介质一般采用氦气。低温试验有关冷却介质的选择、动作性能和扭矩测试要求、高压密封要求、高压密封试验的压力增量和阀座密封泄漏率要求等在标准BS6364、ISO28921.1和GB/T24925中均作了详细的规定。JB/T12622参考EN12567标准,对低温动作循环试验作出了相应规定,与GB/T24925相比,该标准对低温阀座密封试验泄漏率进行了修改,与BS6364的规定相一致。

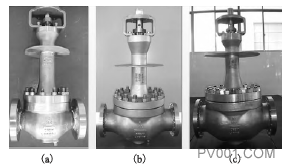

研制的超低温顶装式球阀(图4),试验检验项目基本按照标准规范要求进行,低温动作循环试验次数为1000次,并经第三方权威机构检测合格。

(a)2in. (b)6in. (c)10in.

图4 研制的超低温顶装式球阀

性能试验及检验等诸多方面进行深入研究,包括长颈阀盖结构设计、体腔防异常升压结构设计、防阀杆吹出结构及防静电结构设计、低温环境下密封结构及防火结构设计、承压部件及内件材料选择及低温性能研究、阀门低温环境下检验与试验分析等。除此之外,阀门制造企业的生产及质量控制水平也至关重要。大力推进LNG超低温关键阀门国产化,逐步应用到LNG工程项目,取代进口,对提升阀门制造企业自身的技术进步,保障国家能源战略安全,都有着重要的意义。

4 结语

在国内LNG项目中,国产超低温关键位置阀门的市场占有量较少,原因主要是其结构及密封性能很难达到现场工况使用要求。要突破LNG超低温阀门的设计和制造关键技术,必须对LNG工况用低温阀门在结构设计、材料选择及性能研究、阀门低温性能试验及检验等诸多方面进行深入研究,包括长颈阀盖结构设计、体腔防异常升压结构设计、防阀杆吹出结构及防静电结构设计、低温环境下密封结构及防火结构设计、承压部件及内件材料选择及低温性能研究、阀门低温环境下检验与试验分析等。除此之外,阀门制造企业的生产及质量控制水平也至关重要。大力推进LNG 超低温关键阀门国产化,逐步应用到LNG 工程项目,取代进口,对提升阀门制造企业自身的技术进步,保障国家能源战略安全,都有着重要的意义。

(来源:未知)