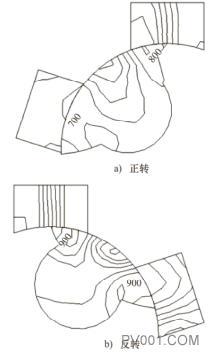

由图10可知。在正转过程中,气体在流出进气管前和气体在流出进气管后,最大压力梯度为0.07MPa。反转时压力场的压力梯度最大为0.16MPa,明显大于正转工况下的压力梯度。造成这一现象的主要原因是反转时进气相位角小于正转且反转时有8°的进气延时角,导致气体在流出配气阀进气管时流动阻力较大,气体的压力能过多的转化为内能,造成一定的能量损失。由图11可知,反转时进气速度明显大于正转,主要是由于反转进气截面小于正转,气体压力能更多的转化为动能和内能,造成一定的压力损失。反转时进气管出口段的阻力损失大于正转。同时,流入气缸气体动能过大会造成马达在工作过程中产生较强的振动,导致气体压力能不能最大限度的转化为机械能。由图12可知,正转小开度时,气缸内总进气量为1.0032kg/s;反转小开度时,气缸内总进气量为0.8721kg/s。正转工况下气缸内进气量大于反转工况,气体压力能可以更充分的转化为马达的机械能。

图12 阀门小开度下进气口流量图

综上,增大气动马达进气相位角有利于气体更充分的流入气缸,可有效减少配气阀进气管出口段产生的能量损失。同时还能减少气体压力能向动能的转换,降低马达在工作过程中的振动。

3.3 二次排气管截面直径对排气过程的影响

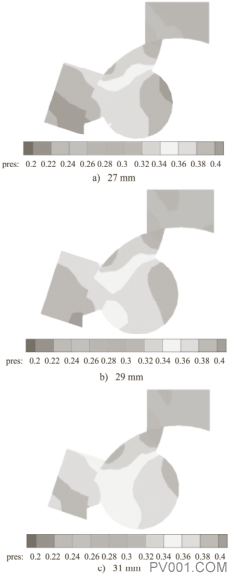

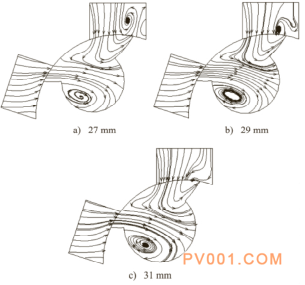

为研究排气管截面直径对二次排气过程的影响,分别取排气管截面直径为27mm、29mm及31mm进行对比分析。分别计算出如图13的曲轴转角为245°时压力场、如图14的曲轴转角为265°时流线图、如图15的曲轴转角为290°气缸内压力场。

由图13可知,对比三种截面直径下的压力场可以看出,随着截面直径的增加,二次排气逆压值逐渐降低,排气阀口及排气管内压力场分布逐渐均匀。由图14可知,当二次排气管截面直径为27mm时大开度阀口处产生严重的回流现象,反向流回的气流在阀口处产生涡流,给气缸内的二次排气造成一定影响。当截面直径变为29mm时,大开度阀口处仅产生很小的一部分涡流,大部分气流都进入到排气管内。截面直径达到31mm时,阀口处涡流及回流现象消失。由图15可知。随着二次排气管截面直径的增加,气缸内产生的背压逐渐减小。在二次排气阶段,缸内气体做负功,缸内背压的逐渐减小有利于提高马达的做功能力。

图13 曲轴转角为245°时压力场

图14 曲轴转角为265°时流线图

图15 曲轴转角为290°气缸内压力场

综上可知,随着二次排气管截面直径的增加,阀口处及排气管内逆压值逐渐降低,两个气缸的串气时间缩短,且气缸内的背压随之减小。因此,增大二次排气管截面有利于二次排气,降低马达工作过程中的能量损失。

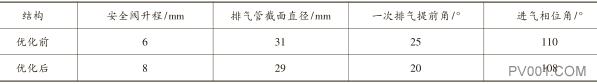

4 试验探索

为了验证上述计算结果,搭建了气动马达试验台架,并进行了试验研究。由于气动马达控制阀结构复杂,由于目前企业的试验设备有限,无法直接在控制阀上布置测点以测量控制阀内部流场,因此本研究利用气动马达的功率反映气动马达控制阀的优化效果。根据气动马达控制阀流场的CFD数值模拟计算结果进行控制阀结构改进,表2是控制阀结构优化。

表2 控制阀结构优化

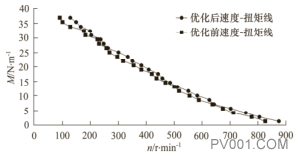

目前所用气动马达的动力特性相匹配,试验采用型号为DW20的电涡流测功器。其功率为20kW,转速为10000r/min。试验中,用电涡流测功器来模拟马达的负载工况。根据最终整理的试验数据,得到如图16的气动马达速度-功率图和如图17的气动马达速度-扭矩图。

由图16可知,气动马达的功率在250r/min至550r/min达到一个比较稳定的功率,而随着转速超过850r/min之后,功率衰减比较明显。因此对气动马达与气动绞车进行匹配时,应考虑马达的正常工作状态是功率稳定的转速区间。由图17可知,扭矩在随着转速的不断上升而减小,这是由于当功率一定时,扭矩与转速成反比关系。综上,优化后的功率和扭矩较优化前有了一定的提高,因此对于气动控制阀的优化方向是正确的,证明了气动马达控制阀流场的CFD数值模拟计算的准确性。

图16 气动马达速度-功率图

图17 气动马达速度-扭矩图

5 结论

(1)气体在流经安全阀时,产生了喷管加速效应,在安全阀升程较小时,流体加速效应明显,能量损失较大,增大安全阀升程可有效提高压缩气体利用率及马达的输出功率,当升程增大到一定值时,安全阀口的进气量达到最大,最终安全阀升程确定为8mm;

(2)马达正转时,是提升重物的阶段,较大的配气阀进气相位角,可以减小压缩空气的流动损失,有利于压缩气体对活塞做功,提高马达的工作功率;马达反转时,是重物下降阶段,适当减小配气阀的进气相位角,增大气缸内背压,使重物可以匀速下降;

(3)在排气过程中,气缸内产生的背压大小主要由排气管截面决定,是马达局部做负功的主要影响因素,通过对二次排气管截面直径的控制,减缓了二次排气过程中的背压现象;

(4)气动马达控制阀是制约马达做功效率的重要因素,通过CFD数值模拟对控制阀进行计算并优化后,马达的做功功率和扭矩都有了一定的提高。进一步可以针对不同气缸直径改变气动控制阀整体尺寸,分析不同缸径与不同尺寸气动控制阀匹配时压缩气体的能量利用率,为气动马达的匹配工作提供一定参考。

(来源:未知)

上一篇:直流特高压阀组闭锁事故分析