湖北TD处理工艺厂家,专业成型模具表面拉伤加工厂

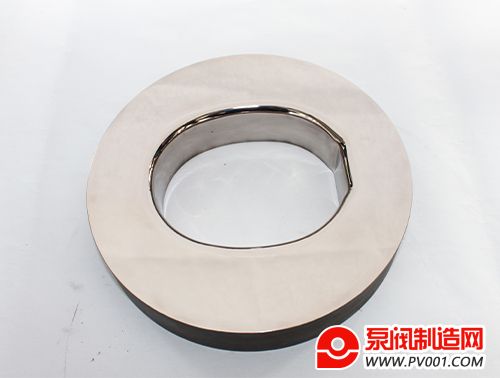

长沙特耐金属材料科技有限公司为您详细解读湖北TD处理工艺厂家,专业成型模具表面拉伤加工厂的相关知识与详情:使用范围TD覆层处理碳化钒覆层可广泛应用于解决或改善这样一些问题由粘着磨损所引起的模具与工件或工件与工件之间的拉伤粘附问题(如各类钢板或有色金属的拉深拉延弯曲翻边滚压成型等成型模具或其它有相对运动的工件表面,TD覆层处理是目前解决此类问题好的方法之一。

由于挤出模具多是单套生产,没有互换的要求,在制造上较多采用“实配法”,即按某一件尺寸来配制另一与之配合的件,如按孔的尺寸来加工轴;或是“同镗法”,即两个同样尺寸的孔,如模板与模座,可将其固定在一起同时镗出,即可尺寸精度相同。工艺特点由于挤出成型模具的加工设备科技含量高,价格贵,使用并不普遍。当前我国在挤出模具的制造上,其工艺特点主要表现如。

高温CVD法形成的碳化钛覆层与TD覆层处理获得的表面覆层硬度接近,并且高温CVD法和TD覆层处理的覆层与基体都是冶金结合,具有PVD和PCVD无法比拟的膜基结合力,因此是有效的表面超硬化方法.相比而言,CVD覆层的运行成本较高,后续处理也比较麻烦,其应用主要集中在硬质合金工件上.而TD覆层处理由于后续处理比较方便,因此既可以用于钢铁材料,也可以用于硬质合金.此外,TD覆层处理技术在无须褪去原先覆层的情况下,可以进行多次重复处理。

把挤出或注塑出来的尚处于塑化状态的管状坯料,趁热放入模具成型腔内,立即在坯料中心通入压缩空气,使管坯膨胀并紧贴在模具型腔壁上,冷却硬化后就成了中空制品。这种成型方法所用的模具就是中空制品吹塑成型模具。中空制品吹塑成型模。

要减小模具TD覆层处理的变形,必须在模具选材,模具设计,模具热处理等方面特别注意,以下是一些建议根据上述分析也是实践中的经验,由于TD覆层处理变形问题的客观存在,对于大型外观要求严格的镶块组合模具如覆盖件模具不适合做TD覆层处理。

因磨损而引起的工件尺寸超差等问题(如冲裁,冷镦,粉末冶金等模具或其它配件,通过TD覆层处理后,可提高使用寿命数倍至数十倍。

湖北TD处理工艺厂家,专业成型模具表面拉伤加工厂,综合特耐公司多种表面处理技术各自的优势,开发出系列复合处理技术。复合处理的特点是硬化层厚,而硬化层的表面具有高耐磨抗拉伤性能的TD覆层或TM覆层,此种结构的表面硬化层使表面能够承受更大的工作应力,确保在重载下表面覆层耐磨抗拉伤性能的发挥。

涂层的特点是涂层薄膜与刀具基体相结合,提高刀具的耐磨性而不降低基体的韧性,从而降低刀具与工件的摩擦因素,延长刀具的使用寿命。此外,由于涂层自身的热传导系数比刀具基体和加工材料低的多,能有效减少摩擦所产生的热量,形成热屏障,改变热量的散失途径,从而降低刀具与工件刀具与切削之间的热冲击和力冲击,有效地改善刀具的使用性能。

对于较大型的模具,如汽车覆盖件的成型模具,大量采用了合金铸铁,铸铁只能减轻工件的拉伤,无法消除拉伤问题,要彻底解决拉伤问题需辅以氮化,镀硬铬等表面处理。但如此制作的模具往往寿命比较短,在使用一段时间后,如出现拉伤,又需修模并重新进行表面处理。

需要进行复合PVD处理的工件,一般都是工件材料已作过高温回火的件。对于高速钢,粉末高速钢,此类材料一般都是高温回火状态使用,所以可以直接进行复合PVD处理;对于高铬合金模具钢如Cr12MoV,SKD1DC5D2等材料,对于前期热处理必须采用高温回火80℃-520℃)才可以进行复合PVD处理。需要进行TD覆层处理的工件,一般对工件的前期热处理没有要求,只是对于汽车组合模具,考虑各种因素要求高温回火80℃-520℃)。两种表面处理的处理温度及对前期热处理的要求。

资讯推荐

更多>>- 天津绿化用太阳花哪家好,绿化用黄杨草花

- 梧州3D圆点PP片材,黑色风琴包招商

- 河北专业生产复合聚氨酯保温板批发价导热系

- 景德镇找平砂浆价格,专业水包水涂料品牌

- 山西石榴批发,盆栽连翘基地

- 淮南金蝉养殖步骤,金蝉卵枝孵化方法

- 英国final计量作业论文,留学数学作业修正

- 黄山靠谱的出售二手挖掘机厂家,靠谱的大宇

- 台州非标异型刀具棒厂家,耐腐蚀硬质合金环

- 安陆靠谱的高新企业认证,优质大学生创业补

- 临沧机场护栏网生产厂家,护栏网厂家

- 宁德专业针状焦厂,螺旋输送机工厂

- 登封丙烯酸聚氨酯漆供应来电洽谈

- 陕西新型圆形成孔剂厂家,7—10mm成孔剂品牌

- 湖北TD处理工艺厂家,专业成型模具表面拉伤

- 湖南小区用鼠尾草批发商,睡莲种植基地

- 华威大学限时离散数学作业论文,留学生计量

- 海珠防雷检测价格,靠谱的机房防雷接地安装

- 黔南销售菱形铁丝网厂家,供应机场护栏网安

- 云南定制负压反吹布袋除尘器报价合作共赢

- 北京钨钢红冲模具价格,硬质合金轴套定制

- 河北硅碳棒报价,靠谱的等直径硅碳棒生产商

- 龙陵本地高空作业车租用收费,本地高空车租

- 焦作硝酸铟公司诚心合作

- 宝鸡新手学习花艺哪家好,做绿化的花卉专卖

- 供应高低温交变湿热试验箱价格,专用冲片机

- 高碑店新能源汽配模具,大型的汽缸头模具

- 青海优质异型螺栓厂家

- 乐山福田冷藏车厂家,供应二手冷藏车厂家