江西TD热处理,模具表面硬化处理厂

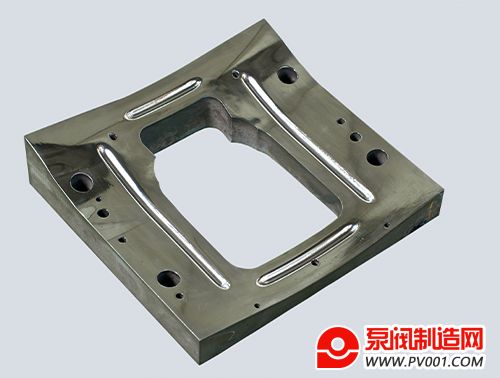

长沙特耐金属材料科技有限公司为您详细解读江西TD热处理,模具表面硬化处理厂的相关知识与详情:而一般TD覆层处理是模具的终加工工序,处理后不容许再加工,所以TD覆层处理技术能否成功应用的关键是形成合格的表面覆层;尽量减小工件的变形,并杜绝开裂现象。根据我公司二十余年从事该项技术的经验,要用好该技术必须注意以下问。

由于模具多是单件生产,前无经验可循,因此在生产制造过程中难免会出现这样那样的问题,这些问题的集中体现是在模具装配后的试模时,通过试模发现问题,并随时进行修整,直至试模合格。有时某个产品需多个塑件装配在一起,这些塑件相互间有位置要求,如彩色电视机的外壳,它的前方要安显像管,后面要装后盖,里面要安装底板等,这些塑件之间往往相互牵连和影响,某一处的失误都可能造成总体问题。

焊补问题在模具加工过程中,由于种种原因有可能需要焊补,如汽车底盘件模具往往需要补焊。焊补过的模具如要进行TD覆层处理,对焊补材料和焊接方法有要求,有关细节建议与我公司联系,否则,TD覆层处理后的工件难以不出现裂纹;材料要求对于成型类模具,一般推荐SKD1DC1DC5SLD,S-MAGIC,KD11S,DXW—4Cr12MoV,Cr12Mo1VSKD6H13等高铬模具钢。某些情况下,有可能需要选用其它材料,建议与我公司联系。

液体发动机一般采用再生冷却,不需要涂层保护,但有时为了增加温降,在燃烧室内壁喷涂氧化铝或氧化锆隔热涂层。姿态控制发动机多使用铌钼等难熔合金,必须有防氧化涂层的保护才能工作。“阿波罗”号飞船指挥舱和登月舱的姿态控制采用涂有二硫化钼涂层的小型钼合金发动机。

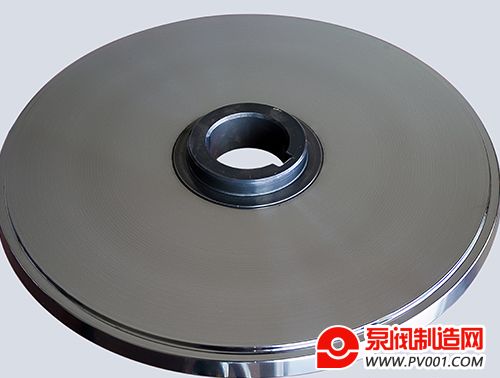

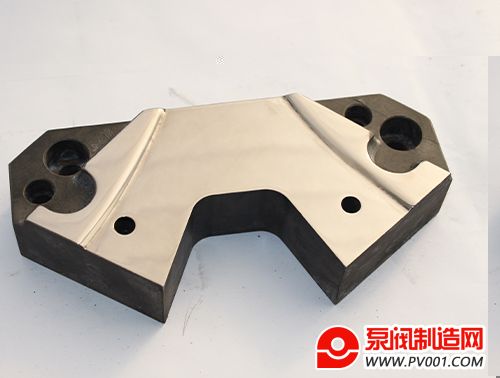

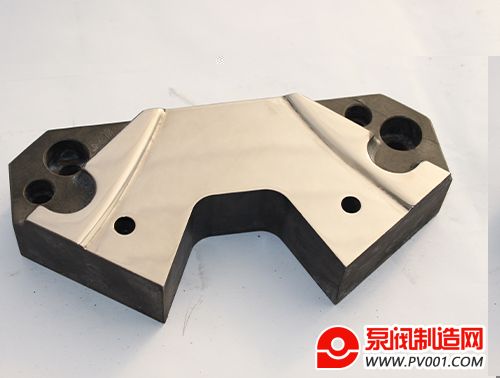

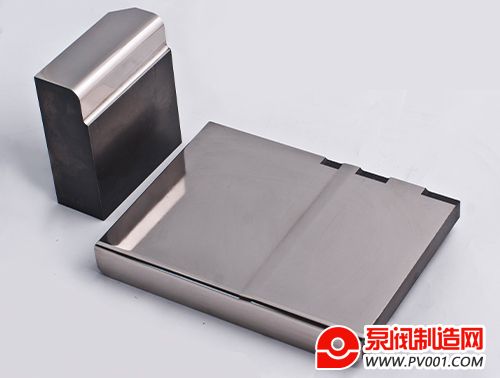

江西TD热处理,模具表面硬化处理厂,综合特耐公司多种表面处理技术各自的优势,开发出系列复合处理技术。复合处理的特点是硬化层厚,而硬化层的表面具有高耐磨抗拉伤性能的TD覆层或TM覆层,此种结构的表面硬化层使表面能够承受更大的工作应力,确保在重载下表面覆层耐磨抗拉伤性能的发挥。

要TD覆层处理的工件如已做过其他表面处理,如各类渗氮,渗硼,镀硬铬,PVD沉积,需将原表面处理层彻底清除,否则会影响TD覆层的表面质量,而已做过TD覆层处理的工件,只需将损伤部位修复即可再进行TD覆层处理,效果如新。热处理工件的热处理状况对后续热处理变形量有重要影响,建议采用1020-10℃真空淬火,500-520℃3次以上回火。

封严涂层涂覆在发动机气流通道的间隙部分。涡轮的径向间隙每增大0.13毫米,发动机单位耗油量约增加0.5%;反之,减少0.25毫米,涡轮效率提高1%。另外,减少压气机的径向间隙还可以提高发动机的抗喘振能力,从而改善飞行安全性。常用的封严涂层要求硬度适中,既有强度又便于刮削。滑石粉涂层和镍-石墨涂层已获应用。正在研制中的氧化锆涂层能承受1300°C的高温。耐磨涂层影响发动机寿命的另一个因素是高温磨损,包括撞击磨损和微振磨损。喷涂或等离子喷涂碳化钨-钴碳化铬-镍铬涂层为有效。涂覆后,件的耐磨损寿命可延长7~100倍,已在大型运输机的发动机上广泛使用。

塑料机械配件配件较常见氮化渗碳等表面处理技术甚至特种合金钢的使用寿命大幅提升。应用实例金刚石叶腊石压制模具提高寿命4倍以上。

从上世纪八十年代我国和日本的技术交流的一些文献来看,起初日本该技术也存在许多问题,但经过持续不断的改进,技术成熟,并于上世纪八十年代先后转让到英美韩等许多,近三十年来,一些就该技术存在的问题和进一步改善性能方面申请了一些专利,但基本的使用效果和技术的优缺点没有大的突破,尽管表面技术日益发展,在不少场合要超越其使用效果还很困难。TD覆层处理的基本方法在前苏联上世纪十年代甚至更早的一些硼砂浴多元共渗的文献中可以看到其影子。但真正将该技术工业化应用到各类模具和配件上还是日本从上世纪十年始。TD覆层处理国外发展应用状。

资讯推荐

更多>>- 江西专业TD处理技术,专业模具镶块TD处理厂

- 山东向日葵批发,绿化用凤仙出售

- 潜江申请大学生补贴公开,申请知识产权材料

- 利州雕塑价格型号齐全

- 太仓市高效喷码机维修,专业生产喷码机配件

- 绍兴哪里有煤泥烘干机型号,冷却机规格

- 安庆哪里有4层别墅电梯价格,本地家用电梯销

- 河北山区拦石网安装,采石场防异物防护网供

- 深圳哪有二合一防雷器价格,靠谱的信号防雷

- 红河波尔多红酒价格服务周到

- 揭阳电动牙刷礼盒厂,旋转式电动牙刷成人超

- 昭通高性能的核桃烘烤机价格诚心合作

- 河北高硬度非标刀片厂家,钨钢孔棒定做

- 深圳工程用耐根穿刺防水卷材供应商品质保障

- 江西TD热处理,模具表面硬化处理厂

- 湖北比较靠谱的发明专利局,哪里有外观专利

- 盘锦征收评估依据,靠谱的土地价值评估哪家

- 哈尔滨桩基断桩,桥梁铁路桩断桩施工队

- 常州防护SPONGE生产厂家,阻燃聚氨酯制造厂

- 抚州聚脲防腐施工,环保聚脲防腐施工批发

- 宣城小型喷粉多少钱,小型金属件表面处理厂

- 威海树脂井盖哪家好,定制混凝土预制盖板电

- 福州写字楼门禁考勤生产厂家,大厦带护栏圆

- 安徽道路不锈钢护栏价格,桥梁喷塑护栏厂家

- 安徽水泥包装机制造厂今日推荐

- 浙江供应LV202-38ZZ轴承生产厂家,LFR5201-1

- 山东睡莲种植,荷花种植基地

- 常州哪里有LED散热器铝型材多少钱,优质LED

- 上海订制铝艺双开门满意服务