贵州专业钛合金耐磨处理厂家,专业镍基合金耐磨处理公司

长沙特耐金属材料科技有限公司为您详细解读贵州专业钛合金耐磨处理厂家,专业镍基合金耐磨处理公司的相关知识与详情:合金分类镍基高温合金。主要合金元素有铬钨钼钴铝钛硼锆等。其中铬起抗氧化和抗腐蚀作用,其他元素起强化作用。在650~1000℃高温下有较高的强度和抗氧化抗燃气腐蚀能力,是高温合金中应用广高温强度的一类合金。用于制造航空发动机叶片和发动机核反应堆能源转换设备上的高温部件。高镍合金以镍为基体加入其他元素而构成的有色合金。

简介金属材料在再结晶温度以下塑性变形时强度和硬度升高,阻碍金属的进一步变形,而塑性和韧性降低的现象。又称冷作硬化。产生原因是,金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长破碎和纤维化,金属内部产生了残余应力等。加工硬化的程度通常用加工后与加工前表面层显微硬度的比值和硬化层深度来表示。加工硬化就是随着冷变形程度的增加,金属材料强度和硬度指标都有所提高,但塑性韧性有所下降。

历史表面处理属于古老的技术,自从地球上有人类,表面处理就是人类早掌握的一种技术。原始人类的生活极其艰苦,过着群居的生活,为了生存,他们制造石器工具,应用研磨技术使石器具有锋利刃口,产生“尖劈”效果。到了新石器时代,原始人使用的石器通体经过研磨,表面细腻光滑,注重装饰效果,已成为时代主流。

渗碳钢的渗碳就是含碳量较低的钢制件在渗碳介质中加热或者保温,使碳原子渗入表面,获得一定的表面含碳量,在淬火之后,含碳量高的表层硬度很高,而含碳量低的心部硬度低仍具有良好的韧性。处理方法常用的表面硬化处理方法主要有渗碳氮化硬质阳极氧化镀铬表面淬火以及渗金属等。

镍基耐磨合金。主要合金元素是铬钼钨,还含有少量的铌钽和铟。除具有耐磨性能外,其抗氧化耐腐蚀焊接性能也好。可制造耐磨部件,也可作为包覆材料,通过堆焊和喷涂工艺将其包覆在其他基体材料表面。镍基耐蚀合金。主要合金元素是铜铬钼。具有良好的综合性能,可耐各种酸腐蚀和应力腐蚀。早应用的是镍铜合金,又称蒙乃尔合金;此外还有镍铬合金镍钼合金镍铬钼合金等。用于制造各种耐腐蚀部件。

钒的化合物不但有丰富的色彩,还有极强的毒性。如果人体内的钒盐过多,就会得病。但让人意外的是,如果在牛和猪的饲料中加入微量的钒盐,却能使它们的食量增加,脂肪层加厚。如果把钒盐加入玻璃中,就能生产出非常好看的彩色玻璃。把钒盐加入墨水中,就能制造出各种彩色墨水。

2001年日本文部省科学技术政策研究所发布的次技术预测研究报告中列出了影响未来的100项重要课题,一半以上的课题为新材料或依赖于新材料发展的课题,而其中绝大部分均为耐磨材料。欧盟的框架计划和韩国的计划等在他们的发展计划中,都把耐磨材料技术列为关键技术之一加以重点支持。各国都非常强调耐磨材料对发展本国国民经济保卫增进人民健康和提高人民生活质量等方面的突出作用。

在这个过程中技术人员除了依靠设备支持外,同时还必须具有丰富的行业知识和理论知识。

贵州专业钛合金耐磨处理厂家,专业镍基合金耐磨处理公司,钢的渗碳就是含碳量较低的钢制件在渗碳介质中加热或者保温,使碳原子渗入表面,获得一定的表面含碳量,在淬火之后,含碳量高的表层硬度很高,而含碳量低的心部硬度低仍具有良好的韧性。目的是使件获得高的表面硬度耐磨性以及高的接触疲劳强度和弯曲疲劳强度。主要用于承受磨损交变接触应力或者弯曲应力和冲击载荷的件,如轴齿轮凸轮轴等,这些件要求表面有很高的硬度而心部要有足够的强度和韧性。分类渗碳。

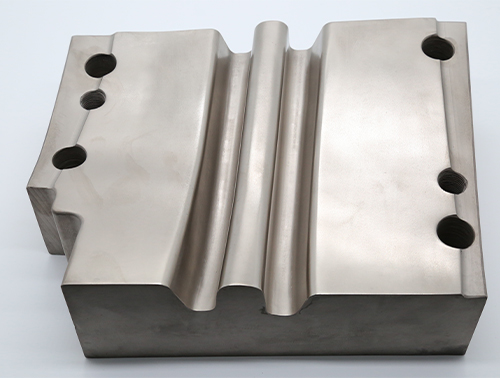

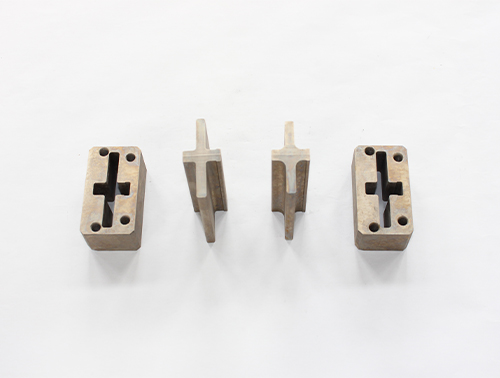

贵州专业钛合金耐磨处理厂家,专业镍基合金耐磨处理公司,发展前景目前表面处理一些传统方法,如堆焊热喷涂电刷渡等工艺往往适应不了现代工业的需求。如一些对温度特别敏感的金属部件,会使件表面达到很高温度,造成件变形或产生裂纹,影响件的尺寸精度和正常使用,严重时还会导致轴断裂;电刷渡虽无热影响,但渡层厚度不能太厚,污染严重,应用也受到了极大的。目前西方针对上述方法的弊端研制出高分子复合材料的现场表面处理方法,其中比较成熟的有福世蓝技术体系。材料所具有的综合性能及在任何时间内可机械加工的优越性,不但完全满足修复后的使用要求及精度,还可以降低设备在运行中承受的冲击震动,延长使用寿命。因材料是“变量”关系,当外力冲击材料时,材料会变形吸收外力,并随着轴承或其它部件的胀缩而胀缩,始终和部件保持紧配合,降低磨损的几率,针对大型设备的磨损,也可采用“模具”或“配合部件”针对损坏的设备进行现场修复,避免设备的整体拆卸,还可以限度地部件配合尺寸,满足设备的生产运行要求,延长设备的使用寿命,确保企业的安全连续生产。在国内表面处理的应用中,高分子复合材料也起到了越来越重要的作用。在直流高电压电场作用,雾化的带负电的油漆粒子定向飞往接正电的工件上,从而获得漆膜的过程,称为静喷涂。静电喷涂。

资讯推荐

更多>>- 锦州实木沙发厂家电话,哪里有茶盘

- 吉林仿石漆外墙保温装饰一体板,石墨聚苯板

- 四川定制铝合金围墙护栏哪家好,不锈钢庭院

- 深圳高性能车间空调有哪些,低成本冷冻机组

- 江城本地高空升降车租赁收费,本地高空作业

- 工程用小龙柏供应商服务周到

- 俄罗斯出口海外仓物流,出口全球国际货运代

- 通化专业别墅庭院景观报价明细,庭院设计质

- 吉林盆式支座生产厂,新型桥梁支座报价

- 永州哪里有铜扶手,铜大门厂

- 汕头户外假山竹子加工,宿迁翠绿竹子市场价

- 长清除尘通风管道公司,安装工业通风管道改

- 湖北绳索钻具什么牌子好,专业75绳索取芯钻

- 加湿机配件,集成水槽设计

- 贵州专业钛合金耐磨处理厂家,专业镍基合金

- 马来西亚专业亚马逊国际物流清关,靠谱的货

- 山东绿白膜厂家,河南流滴消雾膜定制

- 江苏保温海藻绵制造厂家,高密度包装海绵内

- 福标生态水土保护毯报价,覆膜防水毯价格

- 呈贡登高车租用多少钱,本地登高车出租哪家

- 黄山大学生创业加盟哪家好,米线技术培训条

- 福州台江高中美术联考,艺体生高三艺体类考

- 德化入户断桥铝门窗哪个品牌好,隔热推拉窗

- 福建海泡石纤维生产厂家,纤维状海泡石生产

- 云南水性墙面瓷化涂料厂,专业玉釉无机瓷化

- 昌黎拼车公司好,专用奥辰租车电话

- 平凉哪里有西康油漆公司,地坪漆价格

- 德宏承接旋挖机运输电话,整车物流公司

- 南溪区油烟机清洗公司,那家冰箱维修加氟价