S109FA燃气-蒸汽联合循环机组RB时汽轮机不卸载的处理及防范

0 引言

某公司2套390 MW机组为美国GE公司S109FA型燃气-蒸汽联合循环发电机组,#2机组运行期间, 因单一防喘放气阀故障引起机组快速减负荷 (RB) , 机组降负荷过程中出现燃气轮机卸载而汽轮机不卸载的情况。

燃气轮机卸载后因主、再热蒸汽温度快速下降而导致主蒸汽调节阀全开, 造成汽轮机金属应力迅速增大, 所幸运行人员沉着应对, 避免了汽轮机运行情况的恶化。本文对该事件进行分析, 并提出相应的防范措施。

1 事件经过

某日, 集控运行值盘人员发现#2机组自动发电控制 (AGC) 指令自动退出 (AGC指令为330 MW) 并伴有机组减负荷, 同时在#2机组MARKⅥ报警栏中发现“燃烧室旁路阀 (CBV) 故障关限制带负荷”报警。检查MARKⅥ主画面, 4个防喘放气阀均处关闭位 (绿色) , 遂对MARKⅥ保护进行复归, 并点击“START”键, 报警未消除, 机组负荷继续下降。点击“CBV TEST”画面, 发现33CB-4防喘放气阀 (013级防喘放气阀) 关故障显示黄色 (其他3个防喘放气阀关闭状态正常) 。立即就地检查33CB-4防喘放气阀并通知热控人员现场进行处理, 机组负荷按RB速率逐渐降低。就地人员检查33CB-4防喘放气阀为关闭状态, 在热控人员未到达现场前继续对MARKⅥ保护进行复归, 希望中断RB减负荷程序, 但无效。机组负荷继续下降, 当燃气轮机排烟温度降至565℃时, 汽轮机停机指令未发出, 高压主蒸汽调节阀未关闭。

由于汽轮机自动停机程序未启动, 运行人员立即进行手动干预关闭高压主蒸汽调节阀, 并在分散控制系统 (DCS) 调整好主、再热蒸汽温度, 各汽包水位及天然气温度。当燃气轮机排烟温度降至524℃时, 高压主蒸汽调节阀卸载指令依然未发出。运行人员直接手动干预汽轮机负荷指令, 快速关高压主蒸汽调节阀至5%, 同时对余热锅炉采取保温保压措施, 延缓主、再热蒸汽温度下降趋势, 维持机组低负荷运行, 同时密切关注汽轮机应力、差胀、轴向位移及机组振动, 为热控人员赢取时间。热控人员赶至现场检查后, 发现33CB-4防喘放气阀故障原因为33CB-4关反馈断线, 处理后对MARKⅥ进行主保护复位, 点“START”键后, 重新接带负荷。

2 危险点分析

该公司运行规程中燃气轮机主保护MARKⅥ控制逻辑为:机组并网状态下任一防喘放气阀故障, 机组自动RB。

在RB模式下, 燃气轮机接收到卸载指令后燃料冲程基准 (FSR) 首先减少燃料量, 燃气轮机按RB卸载速率快速降负荷, 燃气轮机排气温度下降, 进入余热锅炉的热量减少, 主、再热蒸汽压力下降, 汽轮机负荷减小。燃气轮机排气温度降至565℃, 触发汽轮机停机程序, 汽轮机高压调节阀按停机速率开始关小直至完全关闭。若触发RB条件未发生改变, RB程序一直保持直至机组负载完全卸掉, 机组逆功率保护动作, 维持全速空载。

此次RB中的危险点在于:燃气轮机卸载至燃气轮机排烟温度低于565℃时, 汽轮机自动停机程序未激活;当燃气轮机排烟温度低于524℃时, 汽轮机快速卸载程序未激活。燃气轮机排烟温度最低跌至405℃, 燃气轮机卸载后因主、再热蒸汽温度快速下跌而主、再热主汽阀门全开, 使得汽轮机金属应力快速增大, 极易导致汽轮机组损伤。

3 运行操作分析

3.1 汽轮机卸载程序触发前的操作分析

在发现机组AGC自动退出并降负荷后, 运行人员首先检查MARKⅥ故障首出, 在发现故障报警对应画面的阀门显示正常的情况下, 选择对MARKⅥ主保护复归并点击“START”键, 以期中断机组降负荷。操作无效后, 立即切换操作画面再次确认故障点并就地检查阀门位置。在机组快速减负荷过程中, 调整好主、再热蒸汽温度, 各汽包水位及天然气温度。

此阶段操作要点是迅速找到故障点并消除故障原因, 复归保护, 中断RB卸载程序, 否则RB程序一直保持直至机组解列, 维持全速空载, 会造成机组非计划停运。

3.2 汽轮机卸载程序未触发操作分析

当燃气轮机排气温度下降至565℃, MARKⅥ程序应触发汽轮机自动停机程序, 汽轮机高压调节阀按停机速率开始关小直至完全关闭。但汽轮机自动停机程序未激活, 高压主蒸汽调节阀维持全开状态。

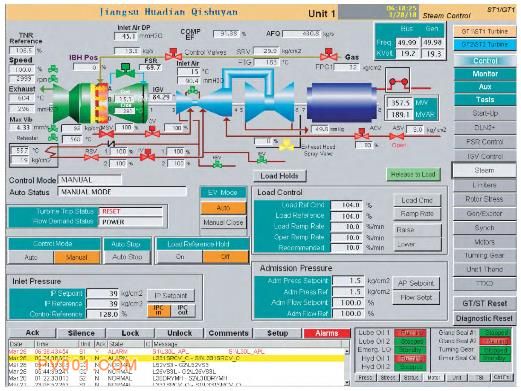

高压主蒸汽调节阀在机组启动时按照应力控制模式开启, 运行中按进口压力控制模式 (IPC) 开启, 所以运行中无法手动操作高压主蒸汽调节阀开关指令来控制阀门的启闭。但运行人员应对有序, 在MARKⅥ“Steam”操作画面中点击“Load Control”模块 (如图1所示) , 通过手动干预汽轮机负荷指令来关闭高压主蒸汽调节阀。由于故障报警未消除, RB卸载程序一直在继续。在燃气轮机负载基本全部卸去的情况下, 机组负荷仅依靠汽轮机负荷来勉强维持。

为了赢得检修抢险时间, 保证机组不发生非计划停运, 同时又要在主、再热蒸汽温度大幅下降的情况下维持汽轮机应力不超限, 保证机组设备安全, 就必须掌握好这个安全的度。

燃气轮机排烟温度大幅降低时, 快速关闭高压主蒸汽调节阀至最小运行开度, 同时全开主、再热蒸汽管疏水阀。在维持好汽包水位、压力的同时尽量减少进水量与出汽量, 关闭余热锅炉的连排、定排, 减少余热锅炉不必要的热量损耗, 利用余热锅炉的蓄热量释放来维持主、再热蒸汽温度的缓慢下降。从停机后余热锅炉高压汽包压力曲线可以看出, 停机后余热锅炉汽包停止出汽与进水后, 余热锅炉的蓄热能维持主蒸汽压力约2 h不下降。

此阶段危险点与操作要点在于:燃气轮机卸载至排烟温度低于565℃, 汽轮机停机程序未激活, 高压主蒸汽调节阀全开, 由于燃气轮机排烟温度急跌造成主、再热蒸汽温度快速下降, 极易引起汽轮机金属应力超限, 损害汽轮机。运行中高压主蒸汽调节阀是由IPC控制的, 在主蒸汽压力未达到压力设定值时是无法调整高压主蒸汽调节阀开度的。在这种危险的情况下可通过改变IPC压力设定值来关闭高压主蒸汽调节阀, 也可采取手动干预汽轮机负荷指令的方式来关闭高压主蒸汽调节阀。现场操作中, 运行人员选用了最为直接、快速的手动干预汽轮机负荷指令的方式。

通过维持汽轮机最低进汽量, 调整好高、中压旁路, 维持余热锅炉汽包压力, 减少余热锅炉热量损失, 利用余热锅炉蓄热尽量延缓主、再热蒸汽温度下降, 为检修人员抢险消缺争取时间。但一定要密切关注汽轮机金属应力 (以不超过应力参考值-150为宜) 、机组振动、差胀及轴向位移等参数不超限。发现有异常趋势, 必须严格按照《发电厂二十五项反措》要求, 打闸停机保护机组设备。

图1 S109FA机组MMARKⅥ操作系统界面

Fig.1 MARKⅥoperating

4 防范措施

机组每次启动前, 运行人员应认真做好防喘放气阀的开关试验工作, 运行中应密切注意报警信息与监视画面的切换, 发现异常第一时间进行处理;同时还应熟悉事故处理流程, 熟悉MARKⅥ各控制模块的用途与意义, 提高异常情况下的应急处理能力。

热控人员应做好大小修期间的阀门校验、调试工作, 在机组调峰停用间隙, 检查重要阀门执行机构动作是否正常, 阀门开关反馈是否正常, 阀门操作电源线路是否完好无磨损、松动现象。对重要阀门的开关曲线进行录取与比对, 发现异常及时检查消缺。彻查MARKⅥ控制逻辑中RB状态下燃气轮机卸载而汽轮机不卸载的原因, 消除安全隐患。

机务人员应做好大小修期间阀门更换、检修工作, 做好技术台账并跟踪重要阀门的运行状态, 在机组启停中检查重要阀门开关是否灵活, 阀门开启、关闭时间是否有异常。平时应做好重要阀门的巡视检查工作, 将隐患消除在萌芽状态。

生产技术部门应做好重要设备、阀门故障对机组安全运行影响的评估报告, 按等级罗列危险源, 设定报警响应级别, 做好MARKⅥ逻辑异常情况的收集工作, 第一时间与机组生产方联系, 共同消除安全隐患。在得到设备生产厂方合理解释报告后做好技术解释工作, 并会同人资部门汇编事故案例及应急预案, 通过全厂反事故演习增强各职能部门的反事故能力。

5 结束语

针对机组RB后降负荷过程中燃气轮机卸载而汽轮机不卸载的不安全现象, 通过分析危险点及运行操作过程, 提出了相应的防范措施。期望通过机务、热控、运行、生技多方努力, 保证机组安全可控, 避免此类不安全事件的发生。

综合资讯推荐

更多>>- 川仪十七厂团总支顺利完成换届选举,李沛恒

- 山西沁水5G电磁法压裂监测助力开采提效

- 应流集团与沈鼓核电签署战略合作协议,签订

- 中国机械通用零部件工业协会紧固件分会第九

- 舍弗勒集团CEO亮相国际工商盛会:共话全球

- 派沃自控举办老职工荣休仪式

- 中核科技举办品牌建设培训

- 新界荣登2024年度浙江省高新技术企业创新能

- 利欧荣获机械工业科学科技进步奖一等奖、安

- 中国机械通用零部件工业协会紧固件分会到奥

- 浙江南方获评国家级“高新技术企业”和省级

- 江南大学人工智能与计算机学院赴华雁密封件

- 中华全国总工会调研组到沈鼓集团调研

- 阿波罗收到一封来自上海核工程研究设计院的

- 力星股份拟购飞燕钢球控股权 深化高端制造

- A46Y美标高温先导式安全阀在石油化工和天然

- 盐城瑞德石化12年奋进之路:创业突围迈向年

- 江苏海蓓晟阀门项目稳步推进 预计2025年6月

- 热泵技术拟入选《鼓励外商投资产业目录》,

- 国家管网阀门质量提升研讨会在温州召开 聚