具体优点如下:

①结构简单、质量轻、耐磨性能好、使用寿命长,不仅能简化机械的设计和结构,降低成本,还可提高机械性能和可靠性,延长使用寿命;

②无需额外供油装置,节省供油装置的费用、组装费用及耗时,大幅降低制造成本;

③免加油或少加油,大幅降低润滑油的使用量与设备的维护保养费,也免除了因供油不足造成的风险;

④运行平稳、噪音低,无需废油回收处理,有利于环境保护和工作环境的改善;

⑤有适量的弹塑性, 能将应力分布在较宽的接触面上, 提高轴承的承载能力;

⑥静动摩擦系数相近,能消除低速下的爬行,从而保证机械的工作精度;

⑦运转过程中能形成固体转移膜,保护磨轴,无咬轴现象;

⑧对磨轴的硬度要求低,未经调质处理的轴均可使用,降低了配套零件的加工难度。

(3)行业发展情况

①国外发展情况

自润滑轴承“METALINE”1870 年在美国出现,它是一种未经烧结的冷压成形的干摩擦自润滑金属轴承,它的一系列改造是自润滑轴承发展的开始。现在的烧结青铜轴承是 1910 年在德国专利中提出的,美国通用电气公司关注到这项专利并成功地使之产品化,并于 1916 年获得美国专利。美国汽车工业发展期间,工业上烧结青铜-石墨轴承得到发展,最先由克莱斯勒公司制造,并把商品命名为 OILITE。二十世纪四十年代初期,钢-烧结铜镍合金-巴氏合金多层金属减摩材料得到了发展,从而将材料强度和所要求的轴承性能开始结合起来。二十世纪五十年代的后期,英国 Glacier公司开发了一种含有PTFE的钢-烧结青铜轴承材料,商品被命名为DU,这种轴承材料得到广泛的应用。五十年代中期,西德开发了一种由金属与石墨组成的干摩擦轴承材料。二十世纪六十年代后期,美国成功研制了烧结铝基轴承材料,随后研制出了耐腐蚀性良好的烧结铁基轴承材料。

随着现代合成技术不断发展,树脂、高分子材料等减摩耐磨复合材料作为金属材料的替代产品或换代产品在自润滑轴承领域获得了越来越多的应用。 由于聚合物复合材料具有减摩自润滑、耐磨、耐腐蚀、相对密度小、比强度高和加工简便等优良特性,能解决金属材料难以克服的一些技术问题,能提高机器设备的可靠性、改善机器结构、节约金属材料、减轻机器设备的重量、降低总体制造成本。但其在刚性、蠕变性、导热性和耐热性能方面的缺陷,直接影响到其摩擦磨损特性和综合使用性能。

从目前国外技术发展情况来看,在能满足自润滑轴承承载、减摩、耐磨等基本工作性能的条件下,环保、轻量化设计是行业发展趋势,如何在现有材料或新基础材料中,通过材料复合技术成功开发新的自润滑轴承材料,将成为企业竞争力的体现。

②国内发展情况

上世纪五十年代初期,吴自良等成功研制了烧结青铜石墨轴承;上海中国纺织机械厂于1953 年开始生产烧结青铜石墨轴承;华北无线电器材联合厂于 1957年成功研制烧结铁石墨轴承; 北京机械研究所于二十世纪六十年代初期研制了钢铜铅合金双金属轴承自润滑材料;上海材料研究所于二十世纪七十年代后期研制了添加氟塑料的钢-烧结青铜复合材料,并组织了工业生产。

2008 年全国滑动轴承标准化技术委员会自润滑轴承分技术委员会落户嘉善,2011 年浙江省科技厅同意建立嘉善高分子材料省级高新技术特色产业基地, 为该地区增强行业话语权和加速推进新型复合自润滑材料的发展提供了有力的支持。

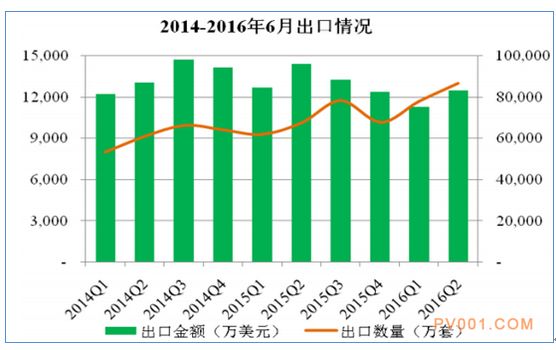

随着国内企业技术不断进步,在某些产品领域竞争力逐渐凸显,在国际市场上的地位也不断提高,产品已大量出口至国外。2014 年 1 月至2016年6月,我国“未装有滚珠或滚子轴承的轴承座、滑动轴承”出口情况如下:

(4)行业存在的问题

①企业规模普遍偏小

浙江嘉善地区是我国自润滑轴承的产业聚集地。根据嘉善县统计局数据显示,截至 2015 年底,全县轴承行业工业企业三百余家,其中规模以上工业企业仅 17 家。因此,行业内企业规模普遍偏小,除少数企业外,大多无力承担自润滑材料研发等基础性工作。

| 表 情: |           |

| 验证码: |

|