2.6 响应面设计及分析

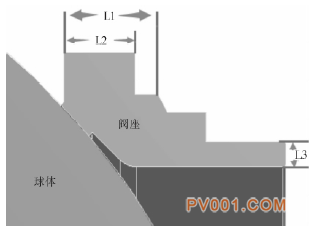

采用DOE(DesignofExperiments)试验设计法以球体弹性模量、弹簧预紧力、球体半径、阀座相关尺寸L1、L2、L3为影响因素(如图10),以密封环面开口度为目标响应做了45组试验,从而找出众多因素中重要影响因素,以期为优化分析奠定基础。

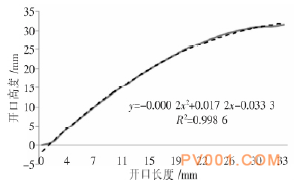

图9 密封环面最小开口处截面形状

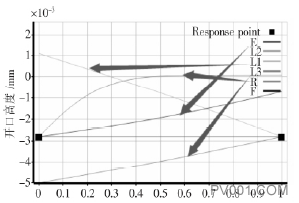

图11为在DOE的基础上利用响应面设计所得各因素对密封环面开口度的敏感度变化趋势图,由图中可知,对密封环面开口度影响较大的4个因素由大到小依次为:L1、球体半径、弹性模量及L3,因此只需对上述参数进行合理筛选、组合设计,应能得到理想结果。

图10 优化控制变量示意图

图11 敏感度变化趋势图

2.7 优选优化

经2.5节分析可知,影响密封环面开口度最大的因素为L1,即随着L1的减小可在一定程度上防止阀门泄漏问题。同时,为了减少加工工作量及不更换材料为目的,本文试着仅减小L1至36mm来进一步考查泄漏问题。

(1)密封必需比压。

对钢、硬质合金密封副,密封必需比压为:

(2)

(2)

其中:qb为密封必需比压,单位MPa,m为介质系数,常温1,高温1.4;a、c为与密封面材料有关的系数,对于钢、硬质合金a取3.5,c取1;P为介质压力,单位MPa;b为密封在垂直于流体流动方向上的投影宽度,单位mm。

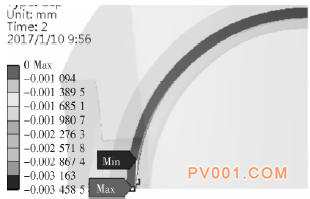

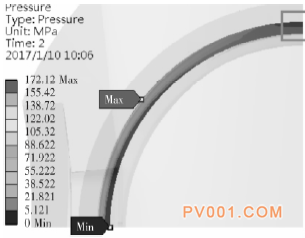

(2)优化结果泄漏分析

模拟所得密封环面的开口度如图12所示,图12中标示的Max与Min分别为开口的最大最小值,而红色区域是开口度为0的区域,由图中可见红色区域并未被其他颜色中断。

图12 开口度云图

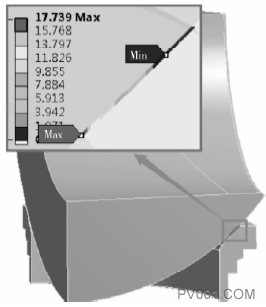

图13为密封比压云图。由图13可知,密封面密封比压较大值主要分布在密封面外径处,并且越接近外径其值越大。在密封面外径附近的密封比压172.120MPa远远大于密封必需比压9.080MPa,故不存在密封泄漏问题。图13中红框内出现了浅蓝色区域,此区域有可能出现密封比压不足。对其进行径向线性压力分析,如图14,从图中可看出,密封比压最大值为17.739MPa,其大于密封必需比压9.080MPa,说明最有可能出现泄漏的区域也不会发生渗透泄漏。即使该阀门用于高压、高温场合(介质系数m=1.4),其密封必需比压12.715MPa也小于了密封比压17.739MPa。为了更可靠的密封性能要求可采用继续减小L1或减小阀座弹性模量(刚度)或增加球体半径来改善密封比压效果,在此不再多述。

图13 密封比压云图

图14 最小密封比压线性压力云图

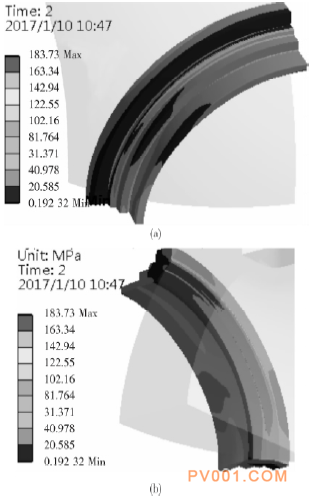

图15 阀座VonMises等效应力分布云图

由于L1的减小导致阀座刚度的降低,固阀座随着球体变形的随动作用更明显,但应力集中现象还会发生,同时也不难预测阀座的最大VonMises等效应力会有所下降,如图15,已小于屈服强度215MPa。

本次优化仅对L1做了变化,由2.5节分析可知L2的大小对密封性能是没有影响的,所以L2可作为调整L1的距离来改善阀座其它零件的协调安装(比如O型密封圈)。

3 结论

本文采用有限元方法,对硬密封固定球球阀在关闭状态下的静应力进行了分析。确定了1/8球体和1/4阀座为基本研究模型,在26MPa高压下的模拟结果为:阀杆、压盖安装孔根部周围将出现严重的应力集中现象,密封环面出现开口,开口最高处已达0.0041275mm,贯通开口截面积0.1174mm2,宏观贯通泄漏流量5268.594mL/min。

为了解决阀门泄漏问题,本文首先通过DOE试验设计及响应曲面分析法确定了对密封环面开口度影响较大的4个因素,然后对密封环面开口度影响最大的L1做了单因素优化仿真试验,结果表明:密封环面已不存在宏观贯穿开口,密封环面密封比压最小值也大于密封必需比压,泄漏问题已解决。

(来源:中国泵阀第一网)