泵振动原因分析及质量控制

邵霄雷

(中国石化上海石油化工股份有限公司物资供应部,上海 200540)

摘要:泵机组的各个部件在运行中都会产生振动,对泵的安全运行造成很人危害。分析了泵产生振动的原因,并对泵的制造、装配、试验等各环节提出了质量控制要点:保证加工精度与设计精度的一致性;保证泵的试验运行工况点与泵的设计工况点符合:保证泵零部件结构尺寸、精度:保证零部件装配质量与其运行要求的一致性。

振动是评价泵机组运行可靠性的一个重要指标。振动超标的危害很多,如:振动能造成泵机组不能正常运行;引发驱动电机和管路的振动;造成轴承等零部件的损坏;造成基础裂纹或驱动电机损坏;造成与泵连接的管件或阀门松动、损坏,并形成噪声,对机组操作人员和周边环境造成二次危害。因此有必要对产生振动的原因进行分析,并采取相应的控制措施。

引起泵振动的原因是多方面的:高速旋转部件较多,动、静平衡不能满足要求;泵的主轴与驱动电机轴直接或是通过联轴器间接相连,使得泵的性能和电机的性能紧密联系在一起;与流体作用的部件受流体状况影响较大,流体运动本身的复杂性,也是造成泵动态性能不稳定的一个因素。泵的旋转部件是泵振动产生的主要原因之一,泵的主要旋转部件有叶轮、主轴、叶轮口环等,这些部件在制造加工、装配过程中的不合理操作,都会造成泵机组运行中的振动。

1 叶轮

叶轮是泵众多部件中唯一的做功部件,由前、后盖板和盖板之间的叶片组成。叶轮的设计关系到整个泵的扬程、效率等,其质量的好坏对泵机组的整体运行的影响很大。

1.1 叶轮对振动的影响

叶轮的影响主要体现在以下几方面:

(1) 叶轮质量偏心,叶轮制造过程中质量控制不好,如铸造质量、加工精度不合格,输送的流体带有腐蚀性,叶轮流道受到冲刷腐蚀,导致叶轮产生偏心;

(2) 叶轮的叶片数、出口角、喉部隔舌与叶轮出口边的径向距离是否合适;

(3) 使用中的叶轮口环与泵体口环之间、级间衬套与隔板衬套之间,由最初的碰摩,逐渐变成机械摩擦磨损。这些问题都会加剧泵的振动。

1.2 叶轮的质量控制

叶轮铸造质量的好坏直接导致叶轮是否会产生偏心,虽然能够在后面的机械加工中得到改善,但是这无疑加大了机械加工的难度,因而对叶轮铸件质量的检查很重要。

加工精度的保证对以后叶轮的装配、静平衡等步骤都有影响,比如在加工时叶轮内径过小,则在装配时就有可能出现叶轮轮毅和主轴的咬合,从而破坏主轴和叶轮;如果叶轮内径过大,则会在使用过程中出现叶轮轮毅处的径向窜动,增加泵组的振动,进而威肋、到泵的运行安全。

叶轮的静平衡是为最后转子动平衡服务的,静平衡做的精确,在以后转子整体的动平衡过程中所需要的工作量相对较少,平衡难度也相应减小。泵叶轮的静平衡方法一般为重力平衡法,采用逐步去重的办法使其达到图纸要求值或是G6.3级精度要求。

对于要求比较高的叶轮还要进行动平衡试验,动平衡试验在专门的动平衡机上完成。美国石油学会标准API 610规定:“叶轮、平衡鼓及类似的主要转动部件应当进行到ISO 1940一1 G2.5级的动平衡。平衡用的心轴的质量不应超过被平衡零件的质量。如果零部件直径和零部件宽度的比值大于等于6的时候,零部件平衡可以在一个平面上进行”。泵转子动平衡的去重方法依然采用逐步去重的方法,采用打磨机逐步去重,磨光机保持叶轮盖板表面光滑度、外观质量。

2 主轴

主轴作为叶轮的载体和叶轮旋转力的输送者,在泵的整体机构中起到了重要作用,其本身的质量直接关乎泵整机的运行情况。

2.1 主轴对振动的影响

长的主轴在运行过程中很容易发生刚度不足,挠度太大,轴直线度差的情况,造成动件(主轴)与静件(滑动轴承或口环)之间的摩擦,形成振动。泵轴太长,受流动液体冲击的影响也较大,使液下部分的振动加大。轴端的平衡盘间隙过大,或是轴向的工作窜动量调整不当,会造成轴低频窜动,导致轴瓦振动。主轴的偏心,会导致轴的弯曲振动。

2.2 主轴的质量控制

对此API标准规定,泵轴全长都需要进行机械加工并精细磨光处理,使总的跳动量不大于0.025mm。

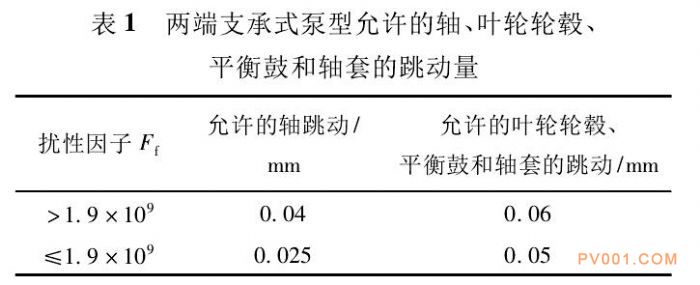

对于两端支承式泵型,允许的轴、叶轮轮毅、平衡鼓和轴套的跳动量见表1。

表1两端支承式泵型允许的轴、叶轮轮毅、平衡鼓和轴套的跳动量

扰性因子Ff=L4/D2,其中:L为轴承跨距,D为叶轮处的轴直径(最大值)。平衡盘间隙、轴向的工作窜动量在装配时严格按照图纸设计要求执行,在工作中应该要做到旁站观察,并进行测量。

3 泵体各零部件间的配合

在泵的检查中,零部件之间的配合检查是一个至关重要的质量点,其配合好坏直接影响泵体能否正常运转。

3.1 零部件间配合不当的影响

叶轮口环和泵体口环之间的间隙过大,造成泵体内泄漏损失大,回流严重,进而造成转子轴向力的不平衡和压力波动,增强振动。动、静零部件之间的设计间隙,因长期的磨损变大;中间轴承支架与泵筒体间隙超标;密封圈间隙不合适,造成的不平衡;密封环周围的间隙不均匀,这些不利因素都能造成振动。

3.2 零部件间配合的质量控制

对于叶轮口环和泵体口环之间的运转间隙,API 610中规定了一般情况下的最小运转间隙,它是以旋转零件的直径为依据,从50mm一直到649.99 mm,对于旋转零件直径大于649.99 mm的,最小运转间隙应当是0.095 mm加上每增加1mm直径增加0.001 mm的规范。运转间隙的选择应该足够大,以保证在所有规定工况下可靠运转和避免咬合。

对于咬合趋势大的材料和工作温度大于260℃的各种材料,应当在一般情况下的最小运转间隙再加上 0.125 mm。运转间隙的测量一般通过测量泵体口环的内径、叶轮口环的外径,取其两者之差得出。

4 轴承

轴承的作用是支撑轴,但是这只是轴承作用的一部分,轴承在支撑轴的同时也起到了一个固定轴的作用,也就是说轴承在分担轴径向载荷(即支撑)的同时也限定了轴的轴向和径向的位移,所以轴承与轴之间、轴承与轴承室之间的装配间隙是否合理直接影响轴的旋转,进而影响机组运行。

轴瓦是轴承的重要组成部分,非常的光滑,一般是由青铜、减磨合金等耐磨材料构成,它具有承载轴颈所施加的作用力、保持油膜稳定、减少轴承摩擦的作用。轴瓦是汽轮机的关键部件之一,对于高速运转的汽轮起到支承的作用。

4.1 轴承的影响及质量控制

轴承的刚度太低,会造成第一临界转速降低,引起振动。另外,轴承性能不良导致耐磨性差,固定不好,轴瓦间隙过大,也容易造成振动;而推力轴承和其他滚动轴承的磨损,则会使轴的轴向窜动振动以及弯曲振动同时加剧。润滑油选型不当、变质、杂质含量超标及润滑管道不畅而导致的润滑故障,都会造成轴承工作环境恶化,引发振动。电动机滑动轴承油膜的自激也会产生振动。

4.2 轴瓦的影响及质量控制

泵轴瓦的装配过程应严格遵循先刮瓦、后研磨、再刮瓦的循环程序,保证轴瓦与轴颈的接触面积、间隙达到规定值:

(1)泵轴颈与轴承间隙值,通过更换前后轴承、研磨、刮瓦、调整等手段达到合格,轴瓦与轴颈间隙值的测量一般采用压铅法或者是塞尺,塞尺使用方便,使用较多;

(2)泵轴承体与轴承球面顶间隙值合格;

(3)泵轴轴承下瓦和泵轴轴颈接触点及接触角度:下瓦背与轴承座接触面积应在60%以上,轴颈处滑动接触面上的接触点密度保持在每1 cm2有2~4个点,接触角度保持在60°~90°

对于制造厂的润滑油牌号要仔细核对,并确保润滑油的清洁度。

5 驱动电机

驱动电机是动力源,其本身也是高速旋转机械,所以电机本身的质量对泵机组的振动也是有很大的影响的。

5.1 驱动电机质量对振动的影响

电机零部件松动,轴承定位不牢固,铁芯硅钢片过松,轴承因磨损而导致支撑刚度下降,会引起振动。转子弯曲或质量分布问题导致的转子质量分布不均,造成静、动平衡量超标;电机缺相、各相电源不平衡等原因也能引起振动。电机定子绕组,由于装配操作问题,造成各相绕组之间的电阻不平衡,因而导致产生的磁场不均匀,产生了不平衡的电磁力,这种电磁力成为激振力而引发振动。

5.2 驱动电机的质量控制

对于泵制造厂而言,在泵组中驱动电机属于外购件,除了对于相关的合格证、质量文件进行审查,确保到厂电机是合格外,在制造厂进行试验时,通常还要进行电机空载运转,电机与泵对中完成后、电机底座固定好之后,驱动电机不与泵头相连接,首先进行电机空载试验,测量电机伸出端轴承部位的振动值,确定其振动值不超标后,再和泵头相连,保证整体机组振动符合标准和协议要求。

6 基础、泵支架、管道及泵体的质量控制

制造厂试验过程中,试验现场泵的支架、底座是靠压板来进行固定的,基础应具有足够的强度和尺寸。试验之前应该先检查试验现场的清洁状况,确保试验场地干净,没有影响泵组底座平整度的大物件,尽可能地多放一些压板,并把压板全部固定好。在试验过程中,如果出现振动超标的情况,首先调节压板,拧紧或是放松压板螺丝,查看振动值是否减小,如无减小,则可排除基础、泵支架固定方面的原因。

制造厂试验现场的管道布置、管道固定情况直接影响到泵组振动的测量值。如果制造厂试验台的规模较小,则会限制管道的铺设,使管道存在许多弯头。水流对管道弯管的冲击、出口管道上调节阀的振动在固定不稳当的情况下,都有可能 带动泵组振动,从而影响实际泵组振动的测量。对于在地上的管道,尽可能用压板将其固定住,减少管道的振动;架在空中的软管要用起重设备将其吊起,保持管路的畅通,压力的均布性;硬管要用起重设备固定,尽可能的减少振动。

泵的水力设计和自身的结构也会对泵机组的振动产生影响:泵体内叶轮旋转时产生的非对称压力场;叶轮内部以及蜗壳、导流叶片漩涡的发生及消失;阀门半开造成漩涡而产生的振动;由于叶轮叶片数有限而导致的出口压力分布不均;叶轮 内的脱流、喘振、流道内的脉动压力、汽蚀[[7];流体在泵体中流动,对泵体会有摩擦和冲击,比如流体撞击隔舌和导流叶片的前缘,造成振动。这些因素不能在制造过程中加以消除,只有在设计过程中逐步地完善水力设计和结构设计才能逐渐的 消除这方面的不利因素。

7 结语

泵振动的原因包括机械、水力、电力,机械加工工艺、装配人员的操作水平、水力设计软件的功能、材料性能,这些都能影响到泵产生振动的大小。实际制造过程中,提高设计、加工、装配质量,很多振动都可以在出厂之前得以消除。伴随着新材料技术的发展和新工艺的出现,以及计算机技术和流体力学基础理论的进步,加上振动诊断技术的发展,泵的设计、制造水平必将越来越高,性能也一定会日趋优化、稳定。

(来源:中国泵阀第一网)