叶轮材料所受交变应力取决于叶片几何形状、材料属性、交变载荷等因素。下文给出叶轮受到由压力脉动引起的交变载荷时叶片材料所受交变应力的求解方法。

1)未共振情况下的交变应力求解

不考虑共振的情况,压力脉动以简谐波形式施加于叶轮表面,叶轮材料承受对应载荷下的交变应力。在运行工况下,叶片材料所受应力很难通过试验直接测量,该交变应力可通过数值计算的方法求得。考虑叶轮本身的结构动力学特性,结合动态应力分析法或谐响应分析法可求解叶片材料所受交变应力。

通常,脉动压力的频率成分与叶片交变应力的频率成分一致,脉动压力的幅值越高,叶片所受交变应力幅值越大。降低压力脉动的幅值是提高叶轮疲劳寿命的重要方法。

2) 共振情况下的交变应力求解

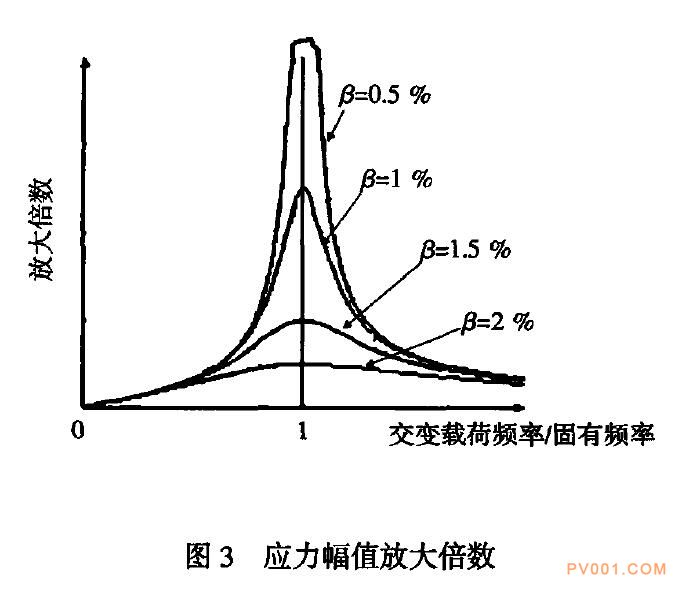

若交变载荷频率即压力脉动频率与叶轮固有频率接近,则引发叶轮的共振。共振可放大交变载荷与交变应力的幅值,放大倍数由固有频率与交变载荷频率的比值及叶片的结构阻尼共同决定。

如图3所示,交变载荷频率接近叶轮固有频率时,载荷放大倍数增加;叶轮结构阻尼减小时,载荷放大倍数增加。实际放大倍数需结合振动力学相关理论求解。

1.3 减小压力脉动致疲劳的方法

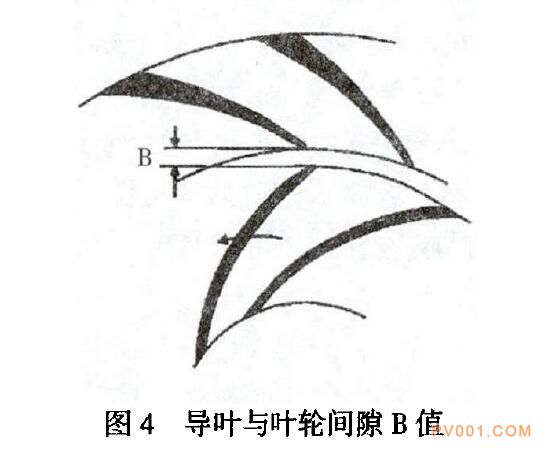

叶轮材料所受交变应力的幅值由交变载荷、叶轮几何形状、是否发生共振等因素决定。交变应力超过许用值时,可通过修改导叶数目、修改叶轮与导叶水力模型等方法降低交变应力幅值。上述做法相当于开发一个新水力模型,所需工作量巨大。根据党政等的研究,采取不改变水力模型、仅改变叶轮与导叶之间间隙值(如图4中B值)也可降低叶轮所受压力脉动的幅值,降低叶轮材料所受交变应力,提高叶轮疲劳寿命。

2 间隙B值与压力脉动关系的数值分析验证

为验证调整间隙B值对压力脉动致疲劳的影响,下文针对某核电用泵建立了叶轮、导叶、泵壳流道在内的全流道模型,并进行了非定常压力脉动分析,通过修改间隙B值,对比分析了间隙B值对压力脉动幅值的影响。

2.1 计算域及网格划分

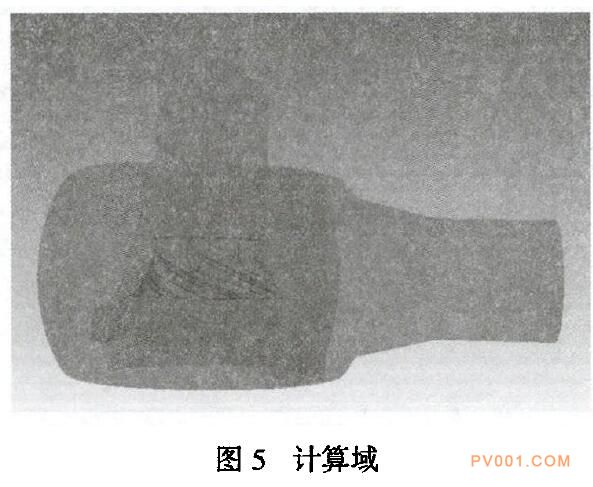

验证用泵的叶轮叶片数R1=7、导叶叶片数Rd=18、转频为30 Hz。全流道计算域由进口延长段、出口延长段、泵壳及导水组件内部流道、叶轮流道、导叶流道组成,如图5所示。

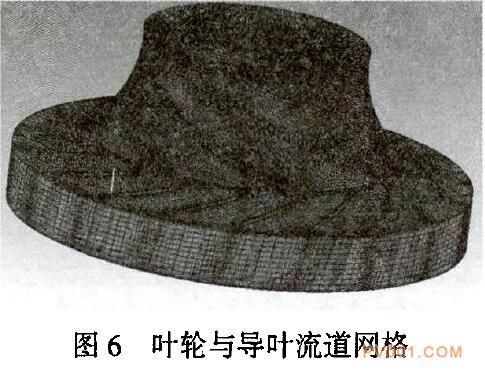

使用结构化网格,并对叶轮与导叶表面、间隙流道进行网格加密,水力部件流道网格如图6所示。

选取4组不同密度的网格进行外特性计算,验证网格无关性后,考虑计算成本及计算精度,确定网格单元数为300万。

2.2 控制方程及湍流模型

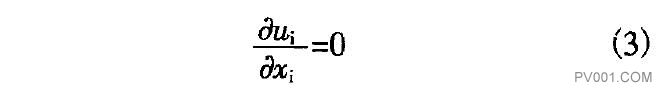

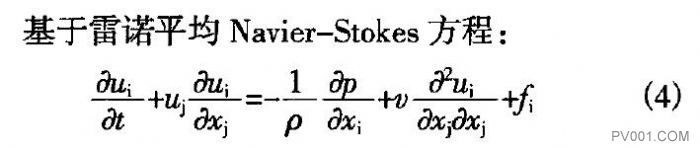

控制方程选用连续方程及Navier-Stokes方程,如公式(3)、公式(4):

基于雷诺平均Navier-Stokes方程:

研究对象为动静干涉产生的叶轮内部压力脉动,初步确定为正应力主导问题,选用适应性较好的RNG k-ε揣流模型。

2.3边界条件及非定常设置

为模拟进、出口位置流动特征及考虑非均匀性进、出口流动的影响,进口设置总压值,出口设置恒定流量。

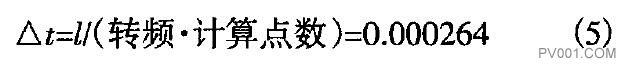

为遍历叶轮与导叶的全程通过频率,叶轮旋转一圈内取126个计算点,时间步长为:

(来源:中国泵阀第一网)