减压塔底渣油泵叶轮腐蚀原因与应对措施

张新年,吉万山,高莹

(1 珠海市华峰石化有限公司,广东珠海 519050; 2 中国石油天然气股份有限公司长庆石化分公司,陕西咸阳 712000)

摘要:某石化公司1.0 Mt/a减压装置减压塔底渣油泵由于频繁出现机泵震动大、输送流量波动等问题而解体检查,发现减压渣油泵叶轮腐蚀严重,分析腐蚀产物发现在减压渣油泵的叶轮上存在高温硫腐蚀、有机环烷酸腐蚀和物流高流速冲蚀;M 100硫的质量分数高达2.49 % ,盐的质量浓度达到60 mg/L,酸值达到1.244 mgKOH/g;采用X-MET7500手持式光谱仪对叶轮材质检测,证明了叶轮材质不具备防止高温硫腐蚀的条件。提出了增加电脱盐装置,实现原料预处理;选择抗高温硫腐蚀的叶轮材质、加注缓蚀剂等应对措施。

关键词:减压塔底渣油泵腐蚀应对措施

减压渣油泵作为减压装置的重要设备,其高效、安全、平稳运行是保证企业效益和生产安全的重要手段。某石化公司减压渣油泵投入生产以来,腐蚀严重、机泵震动大、输送流量波动等问题频频发生,因此,寻找减压渣油泵存在的问题显得尤为重要。

1 减压渣油泵叶轮腐蚀情况

某石化公司1.0Mt/a减压装置的任务是加工M100生产重交沥青,减压塔底渣油泵输送渣油密度约960kg/m3、温度370 ℃、并且原油中60%的硫都在减压塔中富集,最终通过塔底渣油外送。

减压装置自开工以来,减压塔底渣油泵工作状态不稳,频繁解体检查和维修,减压渣油泵最短运行记录仅100d。解体机泵后,发现机泵叶轮严重磨损、二级叶轮泵腔等部件均有不同程度的磨损,腐蚀情况见图1和图2。

由图1可看出,减压渣油泵叶轮严重减薄、变形;叶轮表面豁附一层黑色结焦物质,它们附着在叶轮上破坏了机泵的动平衡,表现为机泵震动大、输送流量波动;对比减压渣油泵叶轮的进口侧和出口侧,发现出口侧减薄比进口侧要严重。从图2宏观结构看,泵蜗壳内部腐蚀表面凹凸不平,呈现花生状的麻坑,这是典型的高温硫腐蚀结果;此外,蜗壳内部还存在白色、黑色两种脆性附着物,应是盐类和焦炭的沉积。

图1 减压渣油泵叶轮腐蚀形貌

图2 减压渣油泵二级叶轮泵腔腐蚀形貌

2 腐蚀原因分析

2.1 减压渣油硫和酸含量偏高

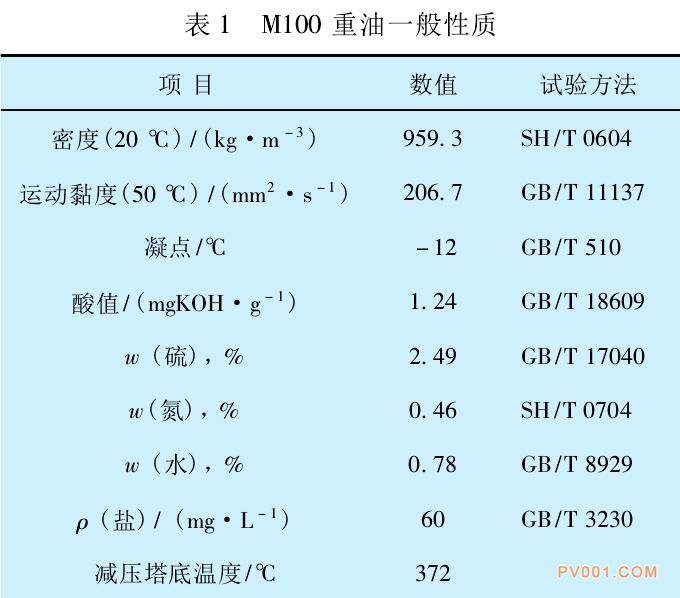

某石化公司加工的原料为马瑞重油M100,其主要性质见表1

表1 M100重油一般性质

作为减压装置的进料,M100密度高、酸值高、硫和氮含量均较高,属于含硫腐蚀性原料;减压渣油泵处于减压塔底部,泵出口物流流速较高;经过蒸馏,渣油含硫物质(硫化氢、硫醇、硫醚、二硫化物、噻吩类化合物及更杂的硫化物)、盐类和有机环烷酸大量富集,原油中60%的硫都富集在减压底渣油中。高温下,硫的腐蚀随着温度的升高逐渐加剧,特别是H2S在350一400℃时,能分解出硫和氢,分解出来的元素硫比H2S的腐蚀J险更强,化学反应如下:

H2S+Fe --> FeS+H2

Fe+S --> FeS

RSH + Fe-->FeS+不饱和烃

高温硫腐蚀开始时速度很快,一定时间后腐蚀速率会保持恒定,这是因为生成了硫化铁保护膜的缘故。而物流的流速越高,保护膜就愈容易脱落,脱落后腐蚀将重新加剧。

此外,减压装置原料酸值超过0.5mgKOH/g,环烷酸腐蚀速率在270一280℃和350一400℃分别有两个峰值,物流的流速对腐蚀影响很大,环烷酸的腐蚀部位都是在流速高的地方,流速增加,腐蚀速率也增加;高温下,硫腐蚀和环烷酸腐蚀同时进行,而且,环烷酸破坏了硫化氢腐蚀产物,生成可溶于油的环烷酸铁和H2S,使腐蚀持续进行,二者相互促进,加剧了腐蚀。

2.2 减压渣油泵材质问题

减压渣油泵叶轮设计要求使用1Cr13材质的不锈钢,普通的碳钢材质的会被快速腐蚀,对于特殊部位要采用防腐蚀材料。为了确定减压渣油泵叶轮材质,采用X-MET7500手持式光谱仪对减压渣油泵的叶轮材质进行检测,由检测

结果发现此材质中铁的质量分数高达99.4% ,铬的质量分数仅为0.2%,锰的质量分数0.27%,属于普通碳钢材质,不具备耐硫腐蚀和耐有机环烷酸腐蚀的条件。

将数据与叶轮的腐蚀情况照片提供给机泵厂家,机泵厂家给出建议叶轮材料为1Cr13Ni并且建议某石化公司提供腐蚀介质的具体性质数据,如果不能达到检修周期,考虑更换更耐腐蚀材料。

2.3 工艺设置不合理

为了减轻装置设备腐蚀,设计上一般均对盐的质量浓度超过10mg/L的原料设置电脱盐设施,并且确保脱后盐的质量浓度低于3mg/L,并且辅以在高温部分注入高温缓蚀剂、渣油防垢剂等。

由表1数据可知,M100重油盐的质量浓度高达60mg/L,但是,装置并未设置电脱盐设施,致使金属离子、盐类物质直接进入减压塔,富集进入塔底渣油泵,对渣油泵的防腐蚀工作造成巨大的挑战。

3 应对措施

3.1 增加电脱盐设施

设置电脱盐设施,控制进入减压装置的盐含量;使盐含量控制在合理范围不仅是减压渣油泵防腐蚀的要求,也是塔顶设备防腐的要求,更是解决腐蚀问题的“治本”措施。其次,考虑向塔底渣油系统注入高温缓蚀剂防止渣油泵腐蚀。

3.2 把好选材质量关

在材质选择方面,对于存在腐蚀的部位要采用防腐蚀材料、特殊材质,如:减压渣油腐蚀部位可选用1Cr18Ni10Ti或316L等,有助于解决高温部位硫和有机酸引起的腐蚀。在库存工作上,要做好材料进库的检验工作,严把质量关。

4 结语

(1) M100重油硫含量、盐含量均较高,造成高温硫腐蚀、环烷酸腐蚀,加之减渣油泵出口物流流速高,三者相互作用是造成减压渣油泵叶轮腐蚀的直接原因;

(2) 减压渣油泵叶轮材质不符合标准是减渣油泵叶轮腐蚀的又一原因;

(3) 增设电脱盐装置是防腐蚀的重要方法;可考虑在渣油系统加注高温缓蚀剂。

(来源:中国泵阀第一网)