泵内发生汽蚀的现象

发生汽蚀的根本原因是液体的绝对压力低干汽化压力,压力降低可能是由于系统的总压力降低或局部压力降低引起的。

系统总压力降低的原因有以下几点。

1)泵l吸上高度增加;

2)大气压力降低(海拔高度增加);

3)吸入容器内压力降低;

4)抽送液体的温度增加(汽化压力增加)。

局部压力降低的原因有以下几点。

1)转速提高,流速增加;

2)黏性液体,引起脱流;

3)液体流动的急剧变化。

泵内汽蚀的过程

泵在运转中,若其过流部分的局部区域〔通常是叶轮叶片进口稍后的某处),因为某种原因,抽送液休的绝对压力下降到当时温度下的汽化压力时,液体便在该处开始汽化,产生蒸汽、形成汽泡。这些汽泡随液体向前流动,至某高压处时,汽泡周围的高压液体,致使其急骤地缩小以致破裂(凝结)。在汽泡凝结的同时,液体质点将以高速填允空穴,发生互相撞击而形成水击。这种现象发生在固体壁上将使过流部件受到腐蚀破坏。上述产生汽泡和汽泡破裂使过流部件遭到破坏的过程就是泵中的汽蚀过程。

泵产生汽蚀时的现象

1)产生噪声和振动

由于泵汽蚀时,汽泡在高压区连续产生而后突然破裂,以及伴随的强烈水击而产生噪声和振动,可以听到像爆豆似的劈劈啪啪的响声。根据噪声可以检测汽蚀的初生,但是,把这种汽蚀噪声和周围环境的噪声以及机器内部水流冲击而产生的声区别开来从而定量地确定其程度是相当困难的。在泵汽蚀情况下,向泵进口注人少量空气可以缓冲噪声、振动以及对金属的破坏。

(2)过流部件的腐蚀破坏

泵长时间在汽蚀条件下工作时,泵过流部件的某些地方会遭到腐蚀破坏,这是因为汽泡在凝结时金属表面受到高频600~25 000 Hz的强烈冲击,压力达49 MPa,致使金属表面出现麻点以至穿孔,如图5-4所示。严重时金属晶粒松动并剥落,呈现出蜂巢状.汽蚀破坏除机械力作用外还伴有电解、化学腐蚀等多种很复杂的作用。应该把汽蚀产生的点蚀与腐蚀和磨损区别开来,腐蚀是由于抽送液体的化学作用和电解作用而产生的,磨损是山于抽送液体中所含杂质与金属摩擦造成金属质点的脱落所致。

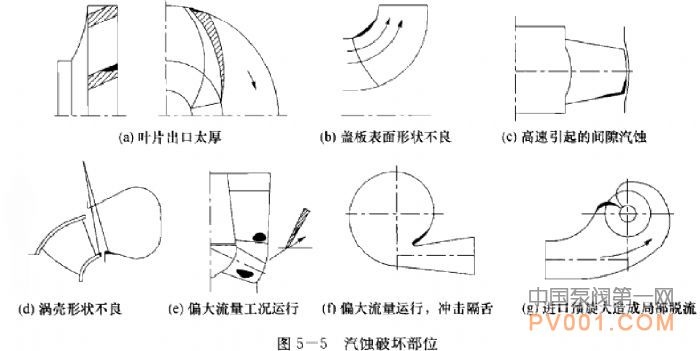

实践证明,汽蚀腐蚀破坏的部位,正是汽泡消失之处,所以常常在叶轮出口和压水室进口部位发现破坏痕迹。但是,不能忘记汽蚀的发源地是在叶轮进口处,欲根治汽蚀必须防止在叶轮进口产牛汽泡。图5-5所示是泵过流部件汽蚀破坏的典型部位,泵内部流动方向急剧变化,液流角度和叶片角度不一致或断面突然变化处,如产生局部汽蚀,则在此稍后部位往往出现汽蚀破坏。在叶片进口低压部分发生的汽泡,并不在稍后处消失,一般在叶轮出口处以至壳体中破裂。高速轴流泵和斜流泵,通常在叶片背面和外周出现破坏。

总之,汽蚀破坏大多是流动状态和几何形状不协调所致.预防其破坏应使两者协调。如图5-6所示,在设计流量下叶片进口相对速度和叶片基木一致,在大流量时,工作面产生脱流引起汽蚀;在小流量时,则在背面产生引起汽蚀。

(来源:中国泵阀第一网)

下一篇:提高螺杆泵排量范围的方法