大型催化裂化装置烟机入口蝶阀故障分析

袁培刚 穆向宇 李鹏博 张琦

中海油惠州石化有限公司 洛阳三隆惠州项目部

摘要:

在石油化工装置规模越来越大的趋势下, 烟机在催化裂化装置节能方面发挥着巨大的作用, 针对某大型催化装置烟机蝶阀运行中阀位异常关闭故障进行深入分析, 提出一种假设, 通过对油路彻底检查和清洗找到故障原因。

关键词:

烟机蝶阀; 关闭; 故障原因;

作者简介: 袁培刚 (1972-) , 男, 湖北人, 硕士, 工程师, 仪表主管, 长期从事石油化工仪表维护工作。;

收稿日期:2019-05-08

Fault Analysis of Butterfly Valve Used at Expander Inlet of Large-Scale FCC

Yuan Peigang Mu Xiangyu Li Pengbo Zhang Qi

CNOOC Oil & Petrochemicals Co.Ltd. Luoyang Sanlong Huizhou Project Department

Abstract:

Under the trend of increasing scale of petrochemical plant, expander plays an important role in energy saving of FCC unit. In this paper, the abnormal closure of butterfly valve of expander in a large scale FCC unit in the case of normal working is analyzed in depth, and a hypothesis is put forward. The cause of the failure is found through thorough inspection and cleaning of oil circuit.

Keyword:

butterfly valve of expander; closure; fault cause;

Received: 2019-05-08

大型催化裂化装置主风机组采用电机和烟机联合驱动的三机组配置形式, 烟机在装置节能降耗和能量回收方面发挥着举足轻重的作用, 烟机入口高温蝶阀是催化裂化装置能量回收机组的关键设备, 对再生器压力控制、保护烟机发挥着至关重要作用, 因而, 烟机入口高温蝶阀在正常工况下要求具备灵敏、可靠, 事故状态下快速关断的特点。

1 烟机入口蝶阀介绍

烟机入口蝶阀由液压执行机构HA、三偏心蝶阀、液压动力单元HPU、液压控制单元HCU和电气控制单元ECU组成, 具有调节、速关、锁位和手动操作功能。烟机蝶阀液压油路按照功能可分为以下5部分:

系统油路:主要由液压油泵、双联过滤器、卸荷阀 (395A/474B) 和多组蓄能器组成, 其功能主要建立工作油压并保障液压系统工作油压压力稳定在140bar~180bar之间, 本液压系统液压油泵设定为单泵连续运行工作模式, 可手动或自动切换。

调节油路:电气控制单元ECU接收控制室发出的控制信号和阀位反馈信号, 发出PWM信号驱动比例阀 (584) , 比例阀可按输入信号连续地、按比例地对液压油压力、流量或方向进行远距离控制[1], 从而控制液压油进入执行机构油缸的方向和压力, 调节蝶阀的开度。

速关油路:主要由速关电磁阀 (424A/B) 和插装阀 (537) 组成, 紧急情况下速关电磁阀 (424A/B) 失电通过插装阀 (537) 快速释放执行机构油缸油压, 蝶阀在弹簧作用下快速关闭, 为避免速关电磁阀在失电情况下不动作, 采用两个冗余速关电磁阀配置, 油路设计成任一个速关电磁阀失电动作均可快速泄放执行机构油缸油压。

![图1 烟机蝶阀油路图[3]](http://images.pv001.com/news/2019-8/1/1.jpg)

图1 烟机蝶阀油路图[3] 下载原图

Fig.1 Smoke machine butterfly valve road map[3]

锁位油路:主要由锁位电磁阀 (474A/399) 和液控换向阀 (412) 组成, 在执行机构电气控制单元ECU检测到故障的情况下, 切断执行机构油缸进油和出油通道, 使阀门保持当前阀位。

手动液压油路:主要由手动泵组成, 在调节油路故障的情况下手动开、关阀门, 可通过手动换向阀460A选择手动和自动液压油路控制。

2 故障现象

装置正常生产中, 烟机入口高温切断蝶阀突然出现一个综合报警, 随后烟机蝶阀阀位在3min左右时间由全开变换到全关。经现场检查确认:阀门全关, 系统油压降至0bar;蓄能器油压完全泄放到大油箱, 油箱液位上涨;系统油压低报警灯亮;油泵电源指示正常, 两台油泵均停运, 油泵运行选择开关指向PUMP1, 且PUMP2故障灯亮, PUMP1故障灯不亮。

3 初步故障分析

大型催化裂化装置烟机入口高温切断阀在装置异常状态下要确保快速关闭, 因而切断阀执行机构采用单作用弹簧复位工作方式, 从现场情况分析, 切断阀关闭因油压下降回零引起, 但以下几点存在疑问:

1) 系统动力油压下降、回零原因。

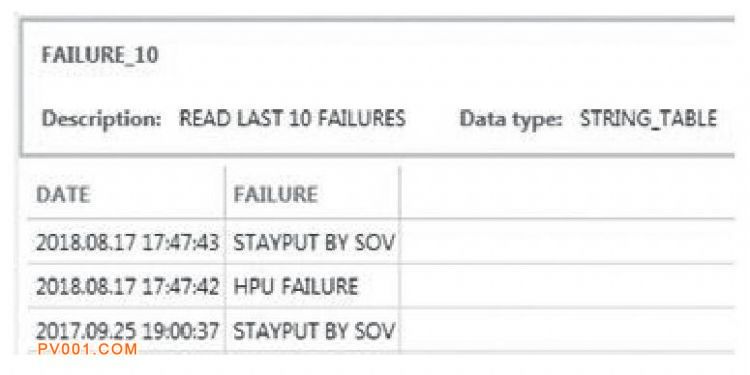

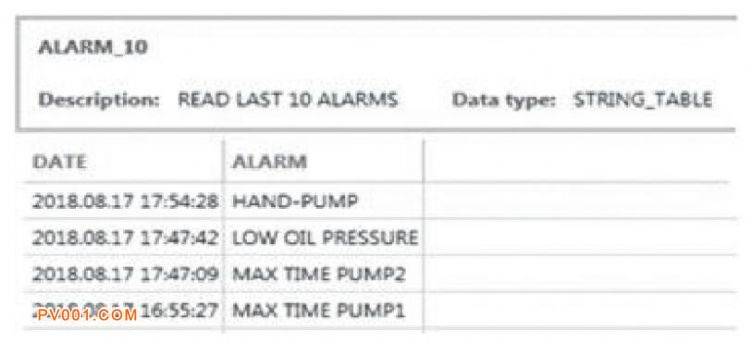

图2 烟蝶故障记录 下载原图

Fig.2 Smoke butterfly fault record

图3 烟蝶报警记录 下载原图

Fig.3 Smoke butterfly alarm record

2) 切断阀锁位功能失效原因。

3) 导致两台液压油泵停运原因。

4) 油泵选择开关指向PUMP1、PUMP1故障灯不亮, 而PUMP2故障灯亮。

5) 现场重新启油泵建立油压, 油压为何建立一切正常。

6) 引起这一系列现象的主导原因。

4 思路及现场测试

对于上述疑问需要确定主导原因, 现象中最引人注意的是两台动力油泵均停运, 若油泵无法持续运行建立油压, 是极可能引起油压下降, 从而导致切断阀动作, 首先从油泵停运寻找突破。

经查阅烟机切断阀电气控制单元ECU报警和历史事件记录如图2、图3。

上述故障和报警记录依据时间顺序可得到以下信息:PUMP1因“MAX TIME”报警停运后切换至PUMP2, 51min后PUMP2也因“MAX TIME”停运, 当系统油压出现“LOW OIL PRESSURE”报警后锁位功能触发。

锁位功能触发后蝶阀应保持当前阀位, 但阀门仍然在3min多的时间全关, 由此可得出造成油泵停运的直接原因为“MAX TIME”报警。

两台油泵均出现“MAX TIME”报警时, 则两台油泵均停止运行[2], 控制系统油泵组态参数“MAX TIME TO PRESSURE”中组态时间为4min, 即油泵在4min内油压未能升压至180bar, 则该油泵停运, 切换到备用泵运行, 同时该油泵对于故障指示灯亮;现场反复模拟测试, 可验证得出:

1) 故障当天PUMP1运行, 16:55分系统油压不满足升压要求, 控制器发出信号切换至PUMP2运行, 此时PUMP1故障灯亮。

2) 切换后, PUMP2运行系统升压正常至180bar以上, 则PUMP1故障灯灭;PUMP2正常运行51min后, 系统油压再次不满足要求, PUMP2停运, PUMP2故障灯亮;控制系统并不再切换回PUMP1, 两台泵均停运。

由此, 可确认现场油泵停运原因及油泵故障灯状态, 同时也确定油泵停运并不是烟机入口切断阀一系列现象的主导原因, 导致油泵出现“MAX TIME”, 报警方为主导原因。

随后将工作重点转向查找引起油压无法升到正常值的原因上。经对油路和组态参数进行分析, 系统油路油压稳定是通过油泵、压力检测变送器267A和卸荷阀474B来实现的, 与阀门的锁位和速关状态无关, 由于该系统油泵设定为连续运行, 三者动作逻辑为:

(1) 当系统油压P油<140bar时, 474B失电, 油泵给切断阀油路升压。

(2) 当系统油压P油>180bar时, 474B得电, 油泵出口全部回流。

(3) 当系统油压140bar<P油<180bar时, 474B得失电状态保持。

(4) 当油泵切换时, 474B会先强制带电5s, 之后恢复正常得失电状态。

根据上述三者动作逻辑及系统报警和事件记录提出一种假设:当系统油压由于正常泄漏量造成P油<140bar时, 卸荷阀474B失电, 油泵出口液压油回油通道应关断, 但由于卸荷阀回油通道或其他液压元件存在较严重的泄露量, 油泵无法给切断阀油路正常升压, 在规定的4min内油压没有达到180bar, 于是出现了“MAX TIME PUMP1”报警, 切换到PUMP2;PUMP2正常运行51min后, 因类似的原因, PUMP2出现“MAX TIME PUMP2”报警。

按照上述假设, 对现场逐个油路元件进行拆解, 临时改造油路管线对油路分段进行冲洗, 发现下列情况:

◇系统油路中差压开关523拆除后, 发现密封圈破碎, 金属过滤网损坏严重, 且碎屑无法还原成整体, 有部分碎屑进入油路。

◇控制油路锁位功能的液压电磁阀474A存在卡涩现象, 不能有效控制液控换向阀412切断油路。

◇油箱中发现明显橡胶和金属碎屑, 与差压开关523损坏部分材质一致。

5 结论

通过以上情况可以得出, 切断阀两台油泵升压故障并停泵及蝶阀触发锁位, 但没有锁住阀位原因为:

切断阀压差开关523密封圈及金属滤网破损, 破损的碎屑进入油路后导致474B卸荷电磁阀在失电情况下不能正常关闭回油油路, 首先引起油PUMP1“MAX TIME PUMP1”报警, 停PUMP1且PUMP1故障灯亮, 切换到PUMP 2;在PUMP 2启动前, 474B卸荷电磁阀在电气控制单元ECU控制下先强制带电5s, 此期间PUMP 2启动运行, 在卸荷阀474B带电时, 碎屑通过卸荷阀被液压油带回到油箱, 系统油压在建立正常, PUMP1故障灯灭;PUMP2运行51min后, 474B卸荷电磁阀又出现不能正常关闭状况, 导致PUMP2升压故障, 出现“MAX TIME PUMP2”报警, 停PUMP2且PUMP2故障灯亮, 此时两台油泵均处于停止状态;当油压下降到130 bar时, 系统发出锁位指令, 引起锁位阀474A和399失电动作, 由于474A不能有效切换油路, 导致液控换向阀412不能正常切断油路。

在此状况下, 执行机构液压缸内液压油在弹簧压迫下, 在大约3min时间从比例阀通道和差压开关密封破损处回到油缸, 引起了阀门不能锁位, 切断阀关闭。

(来源:中国泵阀第一网)