目前部分管道使用的泵阀材质为20#碳钢, 此材质的泵阀由于长期与水接触, 容易锈蚀, 针对此类泵阀, 研究一种防腐技术, 前景广阔。油田注水系统由于注入水矿化度较高, 含有大量的腐蚀性离子, 加之水质未能全面达标, 会导致注入设备和管线腐蚀、结垢现象严重, 同时, 对地面设备和地层也相应造成严重的损害。首先, 注入水水质不达标, 造成中低渗透油层堵塞, 给采油后期增加了负担, 注水能力下降;其次, 注入水地面的运输管网和生产设备的损坏较严重, 甚至造成穿孔和报废, 不但影响了油田系统的正常生产, 而且造成巨大的经济损失;另外, 油田注水能力下降, 地层不稳定, 注水和开采不一致, 导致不能及时地补充能量。对油田采出水系统的防腐蚀新技术的研究和创新, 是目前充分利用水资源, 高效生产和减少油田系统腐蚀造成的经济损失的正确途径。

油田设备内腐蚀大部分是因为采出水而引起的。在油田采出水系统中, 采出水注水系统中的管线有不同程度的腐蚀破坏, 为此决定采用实验研究和理论分析相结合, 分析油田采出水系统的腐蚀原因, 从而更好地解决该系统的腐蚀问题。

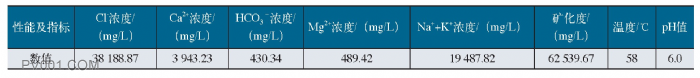

油田采出水的腐蚀性能指标, 属于重腐蚀采出水。由下表采出水的数据可以看出, 油田的采出水矿化度是比较高的达到62 539.67mg/L, 属于CaCl2型水质, 氯离子含量也较高, pH值偏中性, 同时含有HCO3-、Ca2+、Mg2+等各种离子, 所有这些因素都不可避免地对油田采出水系统造成严重的腐蚀。

采出水指标数据表

(1) 腐蚀试验设计模拟油田采出水配制腐蚀液。以20#碳钢为基材, 采用粉末热扩散法制备渗锌钢试片, 分别挂入不同控制条件下的腐蚀液中, 控制一定的温度, 设定周期, 按时观察并记录腐蚀液和挂片的变化情况。由于腐蚀使挂片在浸泡前后有一定的质量差, 浸泡周期完成后取出挂片, 计算腐蚀速率。根据不同控制条件的腐蚀液评价20#碳钢, 渗锌钢在油田采出水系统中的防腐性能评价。

(2) 试验试剂锌粉、铁粉、铝粉、A l2O3、NH4Cl、NaCl、无水CaCl2、MgCl2、NaOH、KCl、盐酸、丙酮和无水乙醇。

(3) 试验材料本试验选用的材质规格为:20#碳钢 (50mm×10mm×3mm) , 合金元素 (质量分数) :C0.17%〜0.24%, Si0.17%~0.37%, Mn 0.35%〜0.65%, P≤0.035%, S≤0.40%, Cr≤0.25%。

(4) 试验仪器HH-6恒温水浴锅、SX2-4-10箱式恒温电炉、JA 5003 N型电子分析天平、锥形瓶和烧杯。

(5) 试验条件的确定

1) 温度按现场实际温度58±2℃。

2) 腐蚀试验周期定为14天 (2周) 。

3) 模拟油田采出水, 进行静态试验、动态试验、海水加速试验和加设强磁场试验。

4) 试验腐蚀液量:根据国标规定试片表面积试液量不小于20mg/cm2, 液面距离挂片上表面边缘≥1cm, 腐蚀液用量为500mL。

加热时, 卤化物 (本试验用NH4C l) 分解, 分解生成的氨进一步分解为N2与H2, 排除容器内的空气以造成还原环境。NH4Cl分解生成的HCl与锌粉反应生成ZnCl2, 基体金属与ZnCl2发生转换反应生成活性的Zn原子, 活性Zn随后扩散进入基体金属的表面, 与基体形成合金渗层。

碳钢渗锌制备:试片规格为中国石油天然气行业标准20#碳钢 (50mm×10mm×3mm) 。试样经打磨 (400#〜1200#水磨砂纸) →碱洗除油→蒸馏水冲洗→酸洗除锈→蒸馏水冲洗→丙酮或无水乙醇浸泡30s→吹风机吹干。然后按照一定的比例将锌粉、Al2O3、NH4Cl配置成渗锌剂。将配置好的渗剂均匀混合后装入坩埚中, 渗灌底部及上部填充3〜4cm的渗剂层, 试片在其之间, 填充好后压实密封。放入箱式马弗炉中加热, 持续升温加热到400℃保温5h, 停止加热, 冷却到室温。

(1) 试片的处理腐蚀周期结束后, 取出渗锌钢挂片, 拍照记录宏观腐蚀形貌, 以便与挂片腐蚀前作对比。

在流水下对挂片表面腐蚀产物用软毛刷进行轻微机械清洗。 (在某些情况下, 如果这种方法可足以去除所有腐蚀产物, 则不需作进一步的处理) 。这后进行化学清洗, 以乌洛托品作为缓蚀剂, 渗锌挂片采用刷洗的方法, 镊子尖端缠有医用纱布, 沾取少量的酸洗液在渗锌挂片表面轻轻擦拭;空白挂片的清洗液用事先配制好的缓释溶液, 在20〜25℃浸泡10min左右。然后用蒸馏水冲洗, 除去残酸和疏松的腐蚀产物, 将20#碳钢、渗锌钢放入60g/L的氢氧化钠溶液中中和酸液, 30s后取出。再用无水乙醇浸泡5min, 取出用吹风筒吹干称重。

(2) 静态单因素腐蚀试验及评价从前面的介绍中可以了解到影响油田产出水系统的腐蚀因素很多, 主要包括油田采出水的腐蚀介质、pH值和温度等, 这些都为确定影响石油腐蚀的单因素提供了参考依据, 同时结合油田采出水系统的实际腐蚀现状及特点。

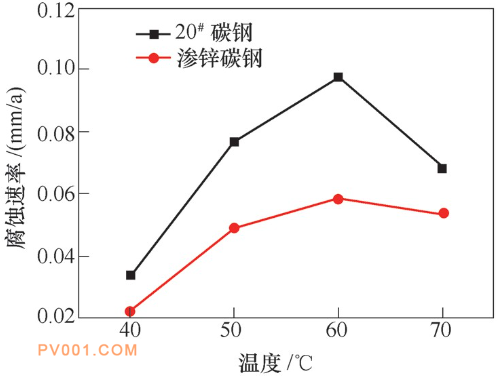

(3) 温度对腐蚀速率的影响温度与腐蚀速率的对应关系如图1所示。

图1 腐蚀速率变化曲线

分析图1的曲线走势, 温度对20#碳钢与渗锌碳钢的腐蚀速率的影响来看显示出基本一致的腐蚀规律。而在较高的温度下随温度的升高而降低, 另外由于温度升高促使腐蚀环境中碳酸盐类分解产生的CO2从而加速了腐蚀, 但当温度升高到一定程度, 快高于70℃时由于腐蚀过程的进行在钢片表面形成腐蚀产物膜, 腐蚀产物膜对钢基体起到了钝化保护的作用。从图1中也明显看出渗锌碳钢的腐蚀速率随着温度的变化比20#碳钢的腐蚀速率小的多, 表现出更耐蚀。

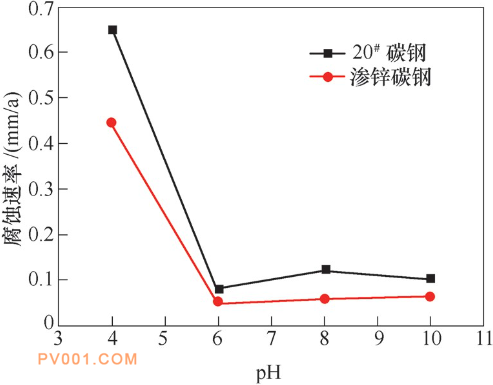

(4) pH值对腐蚀速率的影响用不同浓度的氢氧化钠和醋酸溶液来调节油田产出液的p H值, 以测试pH值在不同条件下的油田产出水对20#碳钢及渗锌碳钢的腐蚀性, 试验结果如图2所示。

图2 腐蚀速率随pH值的变化

由图2分析可知, 20#碳钢及渗锌钢在酸性油田产出水环境中, 腐蚀十分严重, 酸性越强, 腐蚀越明显。尤其在pH<5的强酸性环境中, 20#碳钢表面出现大面积红锈, 失重很严重, 而渗锌钢表面出现大面积黑色腐蚀产物。其实pH值对腐蚀速率的影响由于在高pH易引起钙离子、镁离子、钡离子等的结垢, 久而久之会产生严重的垢下腐蚀, 最终导致腐蚀穿孔, 另外氢离子作为有效的阴极去极化剂, 腐蚀速率随pH值的降低而升高。图2显现出20#碳钢, 渗锌碳钢的腐蚀速率随pH值的增大而减小, 因为腐蚀产物在碱性和酸性的腐蚀环境中都是可溶的, 图中可见在pH为6〜8时, 腐蚀速率是最低的并且比较稳定。

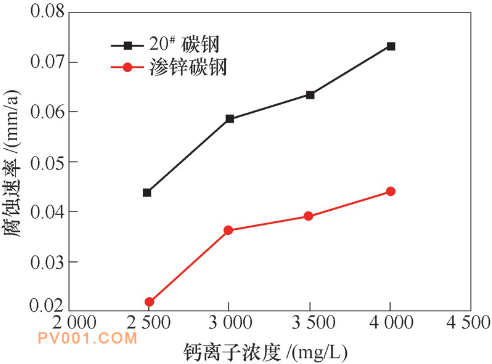

(5) Ca2+离子含量对腐蚀速率的影响油田环境介质对碳钢试片的腐蚀速率有很大的影响, 除了温度、Cl-离子外, 溶液中的其他离子如Ca2+、HCO3-、Mg2+等对腐蚀也有一定的影响。本试验中, 研究了不同Ca2+离子浓度对20#碳钢和渗锌钢片的腐蚀速率的影响情况, 如图3所示。

分析图3可知:介质中Ca2+含量越高, 局部腐蚀越严重, 腐蚀钢片表面越黑。图中表现为随Ca2+含量的增大, 腐蚀失重明显增大, 由失重计算的腐蚀速率提高。另外, 渗锌碳钢在介质中腐蚀速率明显低于20#碳钢, 是介质中含有可能使Ca2+产生沉淀的阴离子 (HCO3-) , 另外由于锌的电极电势比铁的更负, 在腐蚀介质中起到了牺牲阳极保护阴极的作用, 从而起到了腐蚀防护的作用。由此可见随着Ca2+含量的增大, 20#碳钢及渗锌碳钢的腐蚀速率由于局部腐蚀十分严重时, 腐蚀速率曲线呈现上升趋势。钙离子对试样的腐蚀行为体现在, Ca2+离子是成垢离子, 随着钙离子含量的增加会促使在金属试片上结垢, 会产生垢下腐蚀, 随着腐蚀周期的延长腐蚀产物膜与缺陷下暴露基体金属形成电偶腐蚀, 使得全面腐蚀速率随介质中Ca2+含量的增加而降低, 但加大了局部腐蚀的严重性。所以随着Ca2+含量的增大, 腐蚀速率呈现明显上升的趋势。

图3 钙离子浓度对腐蚀速率的影响

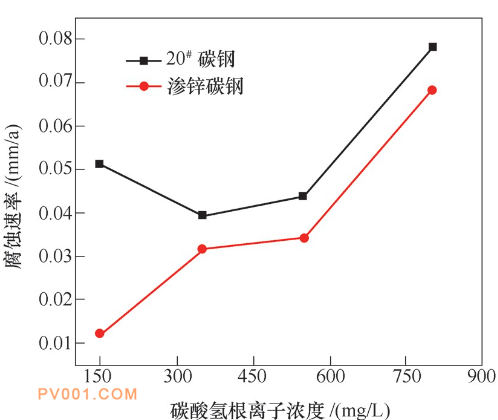

(6) HCO3-离子浓度对腐蚀速率的影响试验中研究了不同HCO3-离子浓度对20#碳钢及渗锌碳钢腐蚀速率的影响, 试验结果如图4所示。

图4 碳酸氢盐离子浓度对腐蚀速率的影响

图4为油田产出水20#碳钢及渗锌碳钢的腐蚀速度与HCO3-离子浓度之间的关系曲线。试验结果表明:随溶液中HCO3-浓度的增加, 20#碳钢的腐蚀速度呈现先降后增的趋势。在HCO3-浓度为350mg/L时, 腐蚀速率最低。当油田采出水中的HCO3-达到500mg/L时, 碳钢的腐蚀速度明显增大, 而渗锌碳钢的腐蚀速率与HCO3-浓度的关系基本上呈现增长的趋势。

呈现出如此复杂的变化规律, 是由于HCO3-在低浓度下, 它可以作为阴极的去极化剂, 增加了阴极的去极化反应, 从而加速了碳钢和渗锌碳钢的腐蚀, 使腐蚀速率增大。正常情况下HCO3-在高浓度下, 当腐蚀环境中存在钙离子与其共存时, 则可抑制金属的腐蚀, 这是由于在金属表面形成钝化膜, 使钢铁处于钝化状态, 从而降低了腐蚀速率。但是油田采出水中的C1-浓度很高, 并且Cl-的穿透能力致使已形成的金属钝化膜造成局部破坏, 形成孔蚀, 从而加速了20#碳钢及渗锌钢的腐蚀。

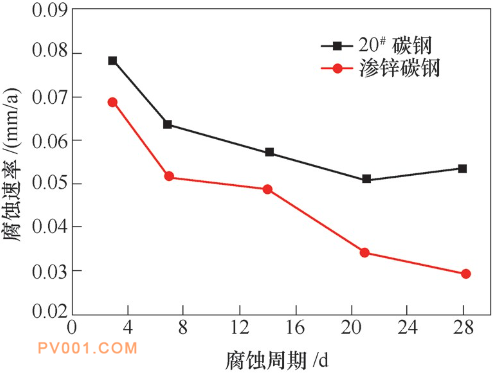

(7) 腐蚀周期的影响腐蚀时间对腐蚀速率的影响如图5所示。

图5 腐蚀时间对腐蚀速率的影响

从图5可知, 失重法来测量碳钢的腐蚀速率, 在前72h内, 20#碳钢和渗锌碳钢的腐蚀速率比较大。这主要是由于随着腐蚀周期的不断增加, 同时溶液中存在大量的氯离子, 腐蚀产物疏松, 不可能在钢铁表面形成Fe2O3和Fe3O4等的保护膜。随着腐蚀的不断进行, 介质中的各种离子也在不断地消耗, 而且腐蚀系统为封闭系统, 不存在氧的去极化作用, 介质中的去极化离子也得不到补充, 所以腐蚀速率减小的很少。从图5中可以看出腐蚀周期从第4天以后腐蚀速率有减缓的趋势, 逐渐趋于稳定。

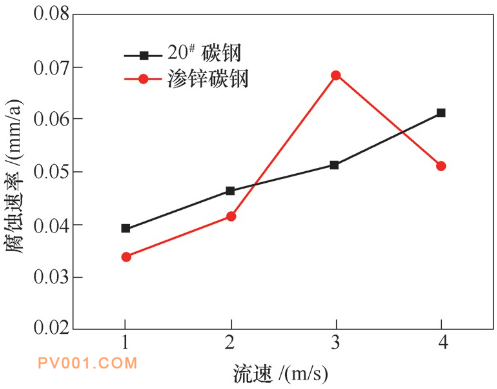

(8) 流速对腐蚀速率的影响流速对腐蚀速率的影响如图6所示。

图6 流速对腐蚀速率的影响

从图6中分析可知:在流速的范围内, 20#碳钢及渗锌碳钢随流速的增加腐蚀速率逐渐增大。在挂片前期由于金属表面并没有形成腐蚀产物, 流速会增加试片的腐蚀速率。随着流速的增大, 去极化剂由于扩散作用在介质中快速地聚集在金属基体表面, 增大了腐蚀速率。而渗锌碳钢的腐蚀在3m/s时腐蚀速率达到一个峰值点。很有可能是在流动状态下, 对渗锌钢产生一个切向作用力, 导致腐蚀加剧。

模拟油田采出水和海水作为腐蚀介质, 通过对泵阀材质20#碳钢和经过防腐处理后的渗锌碳钢在油田采出水和海水中的腐蚀情况, 得出通过渗锌碳钢防腐后, 泵阀的寿命相对于之前明显增加, 更具耐用性。

(来源:中国泵阀第一网)

下一篇:浅析储罐紧急切断阀的设置方式