管道控制作为油气领域中必不可少的部分,是进行管道设计中必须要考虑的重要环节。对于管道控制仿真软件,中国常用SPS和Matlab-Simulink软件,而K-Spice作为一款功能强大的新软件也能够完成管道控制的仿真。目前,K-Spice软件在国外已经得到一定程度的应用,但中国对于该软件的研究和使用仍是空白。K-Spice软件可以实现如预测控制、LQR控制及系统识别等仿真功能[1]。中国常用Matlab-Simulink与SPS进行这些控制的仿真,其中SPS是Stoner公司推出的一款动态模拟油气长输管道的分析软件,可以结合Simulink实现PID控制仿真的需求。K-Spice软件可以使用Matlab中的函数对K-Spice中的模型进行控制[2],这样就可以让K-Spice只起到模型仿真计算的功能,而通过Matlab函数来实现模型控制与系统识别等功能。

采用Simulink软件,张淼[3]完成了天然气管道的末段储气模型化仿真;胡蓉[4]完成了末段管道储气调峰的预测控制;雷鸣等[5]对城市用水量进行了预测;王士莹等[6]研究了一级倒立摆的LQR控制器相关设计;蓝会立等[7]对车辆悬架LQR控制器的权值进行了优化;蔡大伟[8]进行了锅炉温度控制系统的串级控制设计及其仿真验证;朱闪闪[9]对航空发动机进行了仿真建模及相关分析;赵垚森等[10]对汽车ABS系统进行了建模分析;黄小翀等[11]建立了机器人力控制仿真模型;朱方方等[12]构建了锂电池模型并对多工况下电池输出特性进行了仿真。

除了上述较为复杂的控制仿真,PID控制作为较为基础的控制方法,其控制效果直接而明显,在国内外都用Simulink软件做了很多相关的仿真研究,使PID控制的研究也逐步向智能化与自适应化发展。顾生杰[13]提出了利用Matlab优化控制工具箱与优化函数相结合对非线性系统PID控制器进行优化设计的方法;林瑞全等[14]给出基于Matlab的神经元PID控制器S函数在Simulink上搭建了电加热炉的控制系统仿真模型;赵鹏飞等[15]分别基于传统PID和神经元PID控制算法,建立了永磁无刷电机控制系统,并使用Simulink进行了仿真和测试;张亚琴[16]针对常规二自由度PID控制在过程参数时变系统中的不足之处,采用模糊控制理论改进常规二自由度PID控制方式,提出了一种参数自调整的模糊控制方案。

对于SPS软件仿真,也有很多学者进行了相关的仿真研究。李佩等[17]以SPS软件为基础,建立了符合靖咸原油长输管道实际管道的模型,并对管道内的各种工艺操作进行动态模拟,模拟管道从瞬态到稳态的全部控制过程;苏欣等[18]将SPS与TGNET软件进行对比,发现二者静态仿真的计算结果相近,而SPS的动态模拟速度较快且可实现更多的逻辑控制;文丹丹等[19]利用SPS软件对典型事故工况进行了瞬态分析和仿真;郑云萍等[20]通过SPS软件对某管道建模分析从而对SPS软件的仿真过程进行了整体评价;李欣泽[21]对比了SPS与TLNET两种常用的水力仿真软件;任亮等[22]利用SPS软件对甩泵降量输送的水击超前保护进行了分析。SPS软件本身PID控制回路,可以进行PID控制的仿真,除此之外,SPS软件也可以结合Simulink进行复杂的控制仿真。

综上,使用K-Spice作为仿真软件进行模型控制仿真,并与SPS软件进行仿真结果对比,说明K-Spice仿真软件在控制仿真方面的优越性。虽然K-Spice软件在仿真速度上不及SPS,但可以对仿真过程进行控制,具有更高的仿真自由度,可以在仿真的同时查看不同模块的状态变化,不像SPS软件在仿真开始后,参数很难再进行调节,而且很难同时查看多个模块的参数变化,而且K-Spice软件可以实现更为复杂的逻辑控制。SPS更偏向于管道的整体仿真,而K-Spice更为注重模块的仿真,在整体的仿真基础上,对于各个模块的仿真也极为细致。在K-Spice和SPS中分别建立单管泵阀模型,并加入PID控制(由于PID控制实现简单,且效果明显),通过对于PID控制的仿真结果说明软件的仿真效果。

K-Spice作为一款功能强大的动态仿真软件,本身带有建模工具,下面具体介绍该软件的使用和建模过程。

首先需要建立一个项目(project),项目内包含时间轴及模型等内容。K-Spice中的建模与仿真都在这一项目中进行。建立好项目后,需要确立时间轴,由于在K-Spice中允许进行多个时间轴的并行计算,故而可以定义多个时间轴,即在同一项目中可以存在多个时间轴。在建立时间轴之后,可以在确定的时间轴中建立新的模型,不同的时间轴中的模型互不干扰。软件自带一个演示项,演示项中自带两个时间轴,每个时间轴中都带有一个搭建好的演示模型,可直接进行仿真。

K-Spice在建模之前需要输入模型中流体的物性,通过物性表(Thermodynamics)选项进行选择,可选择模型中流体类型的数量,即模型中可以存在多种流体,然后载入项目中的流体数据,流体数据需要通过multiflash编写导入,也可以使用软件自带的几种流体类型。

K-Spice中对于模型操作分为两种模式:模型控制模式(Model Control)和模型建立模式(Model Building)。除此之外,可以在视图(VIEW)中对模型视图进行设置,在工具(tool)中使用包括模型的关联、模型控制语言(MCL)、流体可视性(Stream Visualization)及物性参数设定等功能。在模型建立模式中,模型的各个模块(module)是可以选定、增加及删除,而在模型控制模式中,进行模型的仿真操作,模块不可增删,选定后会出现模块的基本信息。可在选定后出现基本信息面板(faceplate)中进行基本的参数配置与修改。如要进行完整的参数配置,则需要在对应模块的配置(configuration)选项中进行设定。

K-Spice软件自带的建模工具功能强大,基本建模过程所需的工艺设备和控制设备都已经被模块化和图形化,可以直接在符号栏(symbol)中选定所需模块并拖至制定位置,然后通过软件自带的连接(connect)将不同模块功能对应的连接起来。在连接时,K-Spice可以选定模块之间的参数联系或连接方式,如管道之间的连接一般是前者的出口流体连接到后者的进口流体。除了通过流体连接的方式外,K-Spice中的连接还有功能性连接,适合于数据采集和模型控制等连接方式。连接选项可选择所需的连接方式(流体连接或功能连接)。在连接时,除自行选择连接方式外,K-Spice还支持自动选择合理的连接,在连接时会出现全部的可行连接方式与连接参数,然后自行选择应用,如果都不是满足需求的连接方式也可通过配置自行选择连接项。

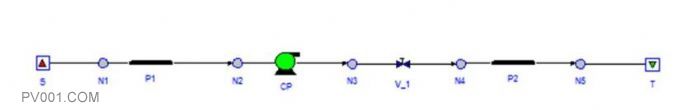

为验证K-Spice的模型控制仿真,利用K-Spice自带的建模工具进行建模,建立了无高程的单管泵阀模型[23](图1,feed为进口边界;V1和CV2分别为阀门和控制阀门;P1、P2为管道模块;CP、CM分别为泵和动机;PT为压力检测;PID为PID控制器;PID、PT、CP及CV2共同组成PID控制回路),该模型由边界、管道、阀门及离心泵组成,在模型的基础上加入PID控制和信号传感。模型是在软件自带的演示项中的时间轴中建立的,模型中的流体物性选取为自带的热油流体(由三十二烷和氮组成)。在模型边界中对流体进行具体设定,氮的摩尔含量占总体的0.5%,其余皆为油组分。模型设定为压力模型,即该模型的进出口压力是固定的,进口边界固定进压为2 MPa,温度为55 ℃。在K-Spice进行建模时,其模块分为压力模块和流量模块,规定同种模块不能直接相连,必须是压力模块连接流量模块,流量模块连接压力模块。故在建模时feed边界后的管道部分由pipeflow压力模块和pipevolume流量模块两部分相连接组成,pipeflow压力模块表示管道压降,在这一模块上设定管道长度、摩擦系数、摩擦计算公式等相关参数,同时,为避免管道内流体逆流,可以在pipeflow压力模块中设定该管道为单向流动。K-Spice中规定阀门只能安装在pipeflow压力模块上,故在建立的模型中两段pipeflow压力模块上分别装有手动阀和控制阀。Pipevolume流量模块用来设定管道流体存量等参数。离心泵可以认为是压力模块,通过设置确定离心泵的功耗、效率、额定流量及额定流量下的效率和能头。离心泵旁边通过控制连接与动机相连,动机控制离心泵的转速和扭矩。带动机的离心泵的泵后连接另一管段与控制阀门,该管段与泵前管段组成相同,离心泵与控制阀门之间存在一个PID控制回路。离心泵后的管段控制阀门作为PID控制的输出对象,起到对整个模型的控制作用。

图1 K-Spice软件建立的单管泵阀模型PID控制示意图

对于SPS建模,已经有很多文章进行了具体描述,此处不做赘述。SPS建模在参数设定和模型建立方面均与K-Spice存在很大不同。

在参数设定方面,K-Spice软件中的参数设定自由度较高,对部分参数会自动根据模块的其他参数给出一个合理值,如阀门的摩阻可通过设定的阀门规格自动输出,而在SPS软件中这些都是必须设定的参数。在K-Spice中PID控制器只需要输入相关的PID参数和控制方式即可,而SPS由于没有K-Spice中的功能连接,需要自行设置传感器的传感参数、执行器的执行参数及PID控制器的相关参数。

在模型建立方面,K-Spice建模时在确定模块位置后,需要用连线将不同的模块连接起来且不同的连线具有不同的现实意义,如在进行PID控制时,将PID控制器与被控的控制阀连接的连线是控制线而管道之间的连线是流体线。而在SPS建模中,只要满足相邻节点相同,两个模块就可以直接连接。在K-Spice软件中有流体边界的设定,这与SPS中的边界设定相类似,不同的是K-Spice中的边界只是流体的进口边界,流体出口不需要设定边界,而在SPS中则细分为进出口边界。K-Spice中PID模型是直观的模型,可以直接看出传感器的位置及被控设备,在SPS中PID控制是设定的参数模块,需要自行输入控制,不能直观的体现在模型上。二者在阀门的处理上也有所区别,K-Spice的阀门模型更加智能,但阀门必须在管道模块上存在,而SPS中的阀门可以独立存在。

通过SPS建模,模型的位置与模型中设定值尽可能与K-Spice中的设定值保持一致,得到SPS建模示意图(图2,模型从起始到结束包括进站口S、出站口T,节点N1到N5,两段管段模块P1和P2,泵CP和控制阀门V_1)。

图2 SPS建模示意图

建模完成后,进行PID的设置。由于PID不能模型化,在设置时,需要输入PID控制器的信号输入点设定值,加入传感器与执行器,而在K-Spice中传感器可视,执行器则整合在PID模块中。将PID参数设定一致后,在SPS上建立的模型基本上与K-Spice的模型一致。完成建模与参数设定后,在PID的INPREP文档中编写控制语言,使模型在仿真过程中先达到稳态再进行调节。

在K-Spice中搭建完成单管泵阀模型后,可以在控制模式下对模型进行初始化,并运行仿真。为验证K-Spice中PID控制的可行性,需在可行范围内调节PID控制器的设定值,观测测量值的变化,进而验证PID控制的控制效果。模型的PID控制是通过控制阀实现的,PID控制器通过传感器测量离心泵的泵出口参数,然后与设定值进行对比。当出现偏差时,通过PID控制器对控制阀进行控制,进而改变泵出口的参数。传感器可以测量泵出口的全部参数,在PID控制时可以选取其中某一参数作为控制参数进行控制。

首先将不带控制的模型初始化并运行至稳态,然后连接PID控制并选择PID的控制参数为质量流量,此时传感器所接受的信号值为泵出口的质量流量。

模型中入口和出口压力均设为2 MPa,流体的密度为789 kg/m3,泵前后的两段管道长度均设置为1 km,管径设定为120 mm,管道存在摩阻。泵前的阀门设为全开,泵后控制阀的开度由PID控制器控制。泵的额定流量与压力分别设定为0.25 m3/s和2 MPa,泵的效率设定为90%。

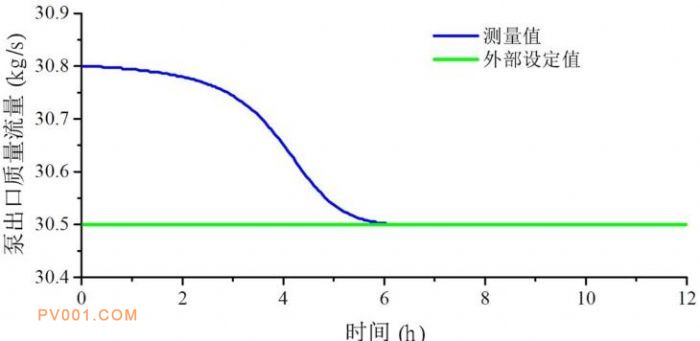

图片重新模型稳态运行时,泵出口的质量流量为30.8 kg/s,初始控制阀门的开度为0.85。运行PID控制,PID的积分参数设为120 s,其比例增益为2,初始给定的质量流量设定值为30.5 kg/s。仿真的速度设为60 s,仿真时间为12 h,用K-Spice软件进行控制仿真,得到PID控制下调质量流量的仿真结果曲线(图3)。分析可知:在仿真12 h时,泵出口流量的测量值已经达到设定值30.5 kg/s,说明PID控制器已经起到了对泵出口的质量流量进行控制的作用。在约6 h过10 min时,测量值基本与设定值一致,此时控制阀的开度为0.15。

图3 PID控制下调质量流量仿真结果曲线

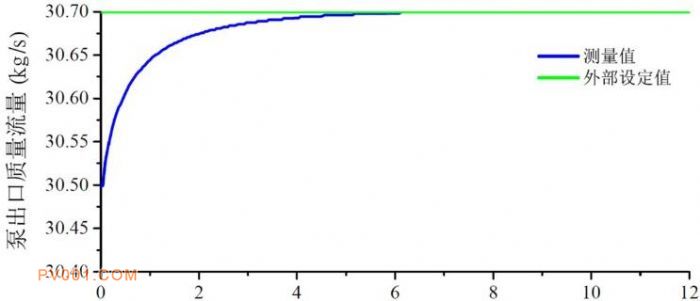

再次将外部设定值设置为30.7 kg/s,重新运行仿真,观察PID控制的仿真结果,得到PID控制上调质量流量的仿真结果曲线(图4)。分析可知:在仿真12 h结束后,泵出口质量流量的测量值已经达到设定值,说明PID控制器已经完成了泵出口流量的上调控制,在约6 h左右测量值基本与设定值一致。

图4 PID控制上调质量流量仿真结果曲线

模型初始化的步骤与算例1的步骤相同。传感器接受的信号为泵出口的体积流量,泵的设定值不变。此时,把泵两侧管道的管径设定值改为300 mm,其他设定值不改变。改变了参数使得管道整体流量增大,初始稳态流量为0.359 m3/s。

PID控制的调节能力有限,如果不改变管道管径,那么初始稳态流量在0.04 m3/s左右,此时,利用PID控制器进行调节,在设定的PID参数下,调节的灵敏度不够,无法实现体积流量的调节。

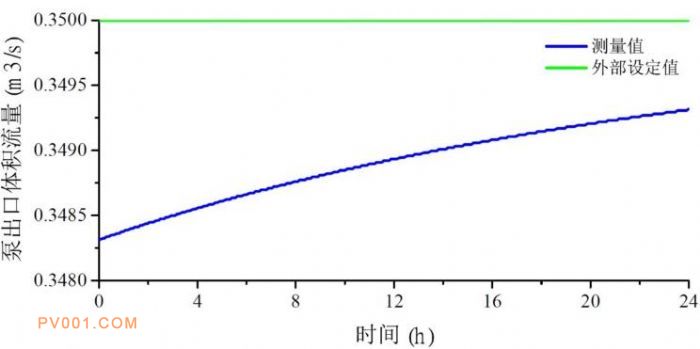

在新的状态下开始仿真,模型的PID参数不改变,初始控制阀的阀门开度为0.54,初始状态下的流量为0.348 m3/s。将PID控制器的设定值设为0.35 m3/s,进行仿真,仿真24 h,得到PID控制上调体积流量的仿真结果曲线(图5)。分析可知:通过24 h的仿真后,测定值已经接近设定值,虽有一定的差距,但差距较小,基本可以认为PID的控制满足需求。此时,阀门开度为0.59。

图5 PID控制上调体积流量仿真结果曲线

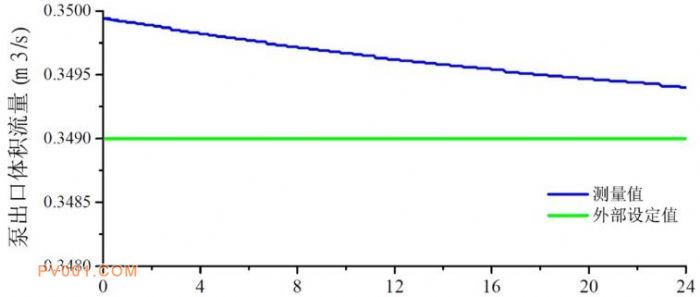

在测量值达到0.35 m3/s后,将设定值减小,PID控制器的设定值设为0.349 m3/s,进行下调仿真,同样仿真24 h,得到PID控制下调体积流量的仿真结果曲线(图6)。分析可知:24 h后通过PID控制调节使得测量值逐渐接近设定值,仿真结束后二者之间仍有偏差,距离调节稳定仍需要一定时间。

图6 PID控制下调体积流量仿真结果曲线

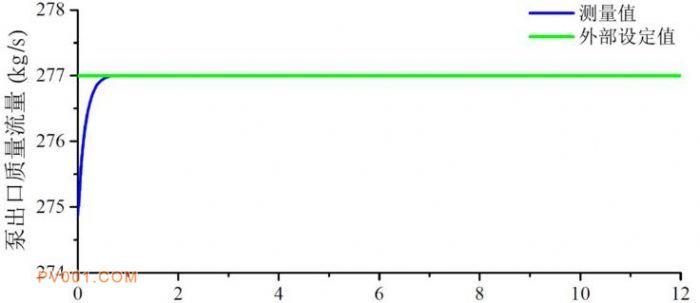

在2.1.2节的参数设定条件下,进行质量流量的PID调节,此时设定值为277 kg/s(0.35 m3/s),初始值为274.8 kg/s(0.348 m3/s),初始控制阀开度为0.54,调节后阀开度为0.59,得到PID控制调节较大偏差仿真结果曲线(图7)。分析可知:在这种情况下,调节至设定值所需的时间大概为1 h,极大的缩小了仿真时间,即将调节的偏差增大,调节的时间会有很大区别。

图7 PID控制调节较大偏差仿真结果

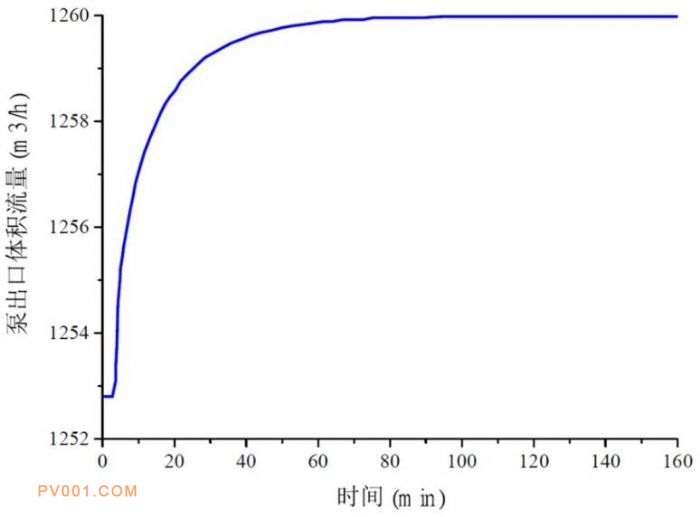

为了与K-Spice的结果进行对比分析,在SPS中进行PID控制调节体积流量的仿真,PID控制器的设定值设为1 260 m3/h(0.35 m3/s),即与2.1.2节中的设定值相同,初始稳态值为1 252.8 m3/h(0.348 m3/s),从初始稳态值开始仿真进行流量的调节。在SPS软件中点击仿真形成INTRAN文件,软件自动进行仿真,仿真结果导入到origin中作图,得到SPS进行PID控制仿真结果(图8)。分析可知:软件在65 min时基本完成流量的调节,泵出口流量测量值达到设定值,之后一直处于稳态设定值(1 260 m3/h),且使用SPS进行仿真控制时,其仿真动作速度较快。

图8 SPS进行PID控制仿真结果

根据建模及上述两种软件的仿真结果,可以发现两种仿真软件有很大的不同。首先进行了K-Spice的相关PID模型仿真,验证了其仿真功能的可行性,可知其控制结果基本上符合使用PID进行控制时的管道流体变化规律。对K-Spice进行了两种工况下的仿真,第一种工况下控制管道的质量流量,分析可知当设定值高于当前的测量值时,其控制调节的时间要长于设定值低于当前测量值时的情形,这是因为开阀动作和关阀动作有所区别,为了验证这一点,在第二种工况下同样进行了上调和下调的仿真,发现上调的时间要长于下调的时间。两种工况对比发现在进行偏差较小的调节时,所花费的时间要远远超过较大偏差时的调节。为了验证这一结论,进行2.1.3节的仿真模拟,其参数设定与2.1.2节完全一样,而且调节的范围也完全相同,但是调节时间却有很大的区别,可以发现在相同的条件下,当偏差较大时,使用PID进行仿真控制调节时,其调节控制所需要的时间远小于偏差较小时的情形。综上,在使用PID调节时,当设定值与测量值的偏差较大时,其控制调节所需的时间较短。

在SPS中进行PID控制的仿真,其整体速度较快,比K-Spice进行PID控制仿真的速度略快一些。在SPS中进行与K-Spice仿真相同的模型参数,同样得到当偏差较大,控制时间较短。SPS在进行仿真时需要提前进行设定,其运算步长及仿真步骤都需要通过ADL语言进行编程才能实现仿真控制。设定步长后在运行过程中不能改变。

对比分析K-Spice和SPS模型控制仿真的结果可知二者在进行控制时,整体流量的变化趋势基本一致,说明了K-Spice作为仿真软件的可行性。从操作角度和建模角度来看,K-Spice具有比SPS更好的操作性,K-Spice软件不仅能够保证管道整体的仿真效果,还注重管道内部的每个模块的仿真效果,而且在仿真过程中可以随时修改整体的参数及观察各个模块在仿真过程中的状态变化。而SPS在仿真过程中由于参数固定,仿真结果不够灵活,同时,SPS更注重于管道整体的仿真,不能实时观察每一个模块在仿真过程中的变化过程。K-Spice的软件界面也更加优秀,仿真操作也较为简单。对于仿真管道的流体,两种软件的要求也有所区别,SPS只能适用于单相流体,而K-Spice同时适用于单相流和多相流体,同时K-Spice可以进行较为复杂的控制仿真,而SPS不行。

综上,在进行仿真时,如果在单相流体的情况下且注重于管道整体的仿真,要求仿真速度快且不要求在仿真时实时调控的情况下,SPS具有较为优异的性能,K-Spice也同样可以满足需求,但在其他情形下,K-Spice具有更为优异的仿真性能及SPS无法取代的仿真功能,故在进行控制仿真时,与SPS相比,K-Spice应该是更好的选择。

通过建立单管泵阀模型的PID控制,将K-Spice与SPS软件进行了模型控制仿真效果的对比。在两种软件内其PID参数设置相同,但PID参数的设定并未进行整定,如果需要进行PID参数整定还需要进一步的研究。

对比结果发现K-Spice和SPS二者的仿真结果并无较大区别,但相比较下,SPS的控制性能较K-Spice软件有一定差距,主要体现在以下几个方面:①与K-Spice对比,SPS的控制操作要更为复杂;②SPS更注重于管道整体的仿真,仿真速度较快,而K-Spice在保证了管道整体的仿真效果外,可以实时观测各个模块在仿真过程中的状态变化,仿真速度较慢;③SPS一旦仿真开始,无法直接手动进行参数的修改,只能通过调用程序计算的结果,仿真操作不够灵活,而K-Spice在仿真过程中可以直接对各个模块的参数进行手动修改;④SPS主要应用于单相流体,K-Spice可以同时应用于单相和多相流体,而且K-Spice可以通过PID模块实现预测控制。

综上,K-Spice与SPS相比更适合进行管道模型控制相关的研究。研究内容还仅限于理论和模拟并没有通过实际验证。对于K-Spice实现较为复杂的预测控制,仍在逐步实现的过程中,由于其相关的使用介绍较少,故需要更多的尝试和摸索。

编辑:张雪琴

创新点名称:K-Spice的建模方法以及K-Spice与SPS对比分析

创新点内容:K-Spice是一款功能强大、综合性强的仿真类软件,不仅适用于管网系统与工艺流程的仿真,还可以进行管道控制仿真。对于管道控制仿真部分,K-Spice不仅可以实现PID控制,还可以在PID模块的基础上来实现模型预测控制,一般的仿真类软件都可以实现PID控制的仿真,但很少有软件能够实现较为复杂的控制仿真。对比了K-Spice与SPS软件对于PID控制的仿真效果,其PID参数暂未进行整定,仿真的结果尚未通过实际进行验证。进一步尝试使用K-Spice进行模型预测控制仿真,但由于相关使用介绍较少,需要进行更多的摸索和尝试。

[1] CHRISTER D,DAVID D R. Model-free predictive anti-slug control of a well-pipeline-riser[J].Modeling,Identification and Control,2016,37(1):41-52.

[2] CHRISTER D,DAVID D R,ROAR N. Model-free optimal anti-slug control of a well-pipeline-riser in the K-Spice/LedaFlow simulator[J].Modeling,Identification and Control,2015,36(3):179-188.

[3] 张淼.天然气末段管道储气的模型化仿真与控制[D].中国石油大学(北京),2008,41-50.

[4] 胡蓉.天然气管道储气调峰预测控制研究[D].中国石油大学(北京),2013,31-45.

[5] 雷鸣,张宏伟,闫静静.城市用水量预测的Simulink仿真技术研究[J].中国给水排水,2010,26(15):54-57.

[6]王士莹,张峰,陈志勇,等.直线一级倒立摆的LQR控制器设计[J].机械制造与自动化,2006,35(6):95-98.

[7] 蓝会立,高远,谭光兴,等.车辆悬架LQR控制器权值优化方法[J].科学技术与工程,2013,13(17):4834-4837.

[8]蔡大伟.基于Simulink的锅炉温度流量串级控制系统设计与仿真[J].变频器世界,2019(2):93-97.

[9]朱闪闪.基于MATLAB/Simulink的航空发动机仿真建模[J].机械工程与自动化,2019,2:48-50+53.

[10]赵垚森,朱勇,徐小东.基于Simulink的汽车ABS仿真分析[J].机电工程,2018,35(12): 1357-1360.

[11]黄小翀,倪受东.基于Matlab/Simulink的工业机器人力控制仿真研究[J].自动化与仪表,2018,33(7):41-45.

[12]朱方方,王康丽,蒋凯.基于Simulink的锂离子电池建模与仿真研究[J].电源技术,2019,43(3):434-437.

[13]顾生杰.基于SIMULINK的非线性优化PID控制[J].自动化与仪器仪表,2006(2):62-66.

[14]林瑞全,邱公伟.基于MATLAB语言的电加热炉神经元PID控制的建模与仿真[J].福州大学学报(自然科学版),2002,30(1):55-58.

[15]赵鹏飞,俞建定,骆国庆.基于神经元PID的永磁无刷电机控制系统研究[J].机电工程,2014,31(7):892-897.

[16] 张亚琴.参数自调整的模糊二自由度PID控制的SIMULINK仿真[J].沈阳师范大学学报(自然科学版),2006,24(2):170-172.

[17] 李佩,赵宏涛,臧国军,等.SPS管道仿真系统在靖边-咸阳管道的应用[J].油气储运,2010,29(11):832-834+838+797.

[18]苏欣,章磊,刘佳,等.SPS与TGNET在天然气管网仿真中应用与认识[J].天然气与石油,2009,27(1):1-3.

[19]文丹丹,贾雨洋.基于SPS对泵站典型事故瞬态工况分析及应用[J].管道技术与设备,2015(4):9-12.

[20]郑云萍,肖杰,孙啸,等.输气管道仿真软件SPS的应用与认识[J].天然气工业,2013,33(11): 104-109.

[21]李欣泽.TLNET和SPS在输油管道仿真中的应用[J].管道技术与设备,2014(1):12-14.

[22]任亮,温凯,宫敬,等.基于SPS的水击超前保护方案分析与优化[J].油气田地面工程,2018,37(4):32-35.

[23] ESMAEIL J,SIGURD S. Simplified dynamical models for control of severe slugging in multiphase risers[J].IFAC Proceedings Volumes,2011,44(1):1634-1639.

(来源:中国泵阀第一网)

上一篇:电动三通调节阀产品特点

下一篇:比例调节注入工艺粘损控制方法研究