王超群

(三角轮胎股份有限公司,山东 威海 264200)

摘要 :与空压机润滑油相关事故原因不只是润滑油本身,换油不当可造成设备事故 ;油路阀门故障致使油品乳化变质,进而造成设备事故 ;气路阀门泄漏会造成停机事故。本文从换油、油品乳化、跑油事故中认真分析原因,强调日常巡检、记录、油液监测的重要性,对避免螺杆空压机出现类似事故有借鉴意义。

关键词 :润换油 ;换油 ;乳化 ;跑油

公司现有北京复盛机械有限公司生产的SA250W-T型螺杆空压机5台,运行十数年不等。在此期间,出现数起与螺杆空压机润滑油有关的设备故障,无外乎螺杆泵轴承、冷却器外腔、油管、气阀积炭、结垢、结焦 ;高温高压氧化变质生成酸类、胶质等物质, 油品颜色变深、酸值增加、黏度变大且出现沉积物 ;油气分离不清,油中含水,产生乳化现象等等。以上问题的出现都会轻易归咎为润滑油品质上,但通过螺杆空压机润滑油事故分析,可以得出不同的结论。

1 空压机润滑油使用现状

螺杆空压机型号 :SA250W-T,排气量38.2 m3/min,额定/最大排气压力1.0~1.05 MPa,电机功率250 kW,电机转速1 490 r/min。润滑油选用国内原厂家提供专用高级冷却液,润滑油使用寿命为4 000 h。螺杆空压机制造商提供的品牌油实测数据 :外观水白色,运 动 黏 度49.18(40 ℃)mm2·s-1, 黏 度 指 数103,酸值0.031 mgKOH·g-1,闪点238℃,基础油类型矿物油。

近两年来,螺杆空压机润滑油运行情况良好,查阅 相 关 空 压 机 换 油 记 录, 专 用 油 使 用 寿 命3 700~ 4 200 h不等。润滑油氧化安定性、残炭性能、抗乳化性能、抗泡沫性能都有较好表现,这与空压机日常巡检、维护、保养到位有直接关系。

在此之前,空压机润滑油多次出现非正常事故,下面进行逐一阐述。

2 空压机换油造成事故

2.1 事故描述

2010年4月,公司2#空压机出现故障,排气温度升高并发出刺鼻气味,立即停机检查。经现场落实,该设备一直使用原厂提供“复盛”空压机专用油,润滑油达到更换周期后,因一段时间以来,因价格、货款等原因,原厂润滑专用油一直没到位,为不影响生产,操作人员改用1#空压机使用的“冰轮”牌专用油,而没有将2#空压机油路、冷却器、油气筒、机头清洗干净,只是简单地讲原来的油排除后就加注新油,运行不到1个月发生此次事故。

2.2 事故分析

事故发生后先查看玻璃油标,润滑油由原来透明水白色变成浑浊、橙黄色,立即对设备进行拆卸检查,有刺鼻气味,油气筒放出的冷凝水有墨绿色油花,打开进气阀观察螺杆、拆卸油管、温控阀、油气筒等部位,发现都有不同程度油垢、结焦情况(如图1),进一步检查发现油细分离器积炭、阻塞。在此之前,润滑油一直按照油品使用周期更换,本次只运行700 h润滑油就变质、失效。经对油品取样进行化验,对生成的黑色胶状物质进行检测,数据如下 :

外观浑浊、橙黄中有黑色胶质物,运动黏度75.29(40℃)mm2.s-1,黏度指数114,总酸值5.3 mgKOH.g-1,液相严重锈蚀,颗粒污染度NAS等级14(新油8级左右),漆膜倾向指数19.6(新油2.2左右)。根据油品GB11120—2011 L-TSA46 A级检验标准,从检测数据可以看出,取样油品运动黏度超标(标准41.4~50.6 mm2.s-1),酸度严重超标(标准≤0.2 mgKOH.g-1),防锈性能下降,漆膜指数增加,用油中含有极性不溶物颗粒。

图1 油气筒内壁结垢图片

“ 复盛”新油和取样油对比表明,取样油抗氧化剂迅速消耗,并产生大量酸性物质,图片显示的黑色胶质物为空压机油严重劣化生成的氧化产物。换油时,没有对系统进行清洗,造成空压机油路系统内至少残留10 kg以上原“复盛”空压机油,两种油品的混用,不同性能的添加剂发生反应造成油品早期失效。

2.3 解决措施

SA250W-T型螺杆空压机是全封闭喷油空压机,排气温度高达90℃,要求润滑油可以长期在高温环境下工作,对润滑油的抗氧化性能要求也非常高,因此,要求使用原厂提供的专用螺杆空压机超级冷却液。

找出空压机事故原因后,采取如下措施 :

(1)换油要在空压机停机不久,油温较高情况下打开泄油阀,将油路、冷却器、油气筒内废油排尽。

(2)使用专用油污清洗剂对油路系统各部位浸泡4h,再使用搅拌器进行循环清洗,去除油路各部位油垢及残留废油,最后使用高压水冲洗干净。

(3)检查更换油细分离器、油滤、空气滤芯。

(4)试运行6~8 h,将油排除,同时拆下油滤、油细分离器清洗,再加注“复盛”空压机专用润滑油,设备可投入正常运行。

3 润滑油乳化事故

3.1 事故描述

2014年9~10月底的一段时间,通过检查润滑换油记录,发现3#空压机润滑油没有达到使用寿命,只运行了2 050 h,油位表就模糊不清,初步判断可能是外因造成的润滑油出现问题。同时,3#空压机剧烈振动,于11月3日,机头抱死停机。立即采集油样进行检测,发现3#空压机润滑油中含有大量水分,取样的瓶中已经出现了油水分离,说明润滑油已经严重乳化变质。

3.2 事故分析

SA250W-T型螺杆空压机润滑油乳化会使螺杆、轴承表面无法形成起润滑作用的油膜,造成螺杆、轴承磨损损坏,带来空压机排气效率降低、打风时间延长。润滑油乳化还能造成螺杆空压机机头抱死、电机烧坏等事故发生。以上设备事故的发生很可能是维护保养不到位,设备长时间带病运行造成的结果。

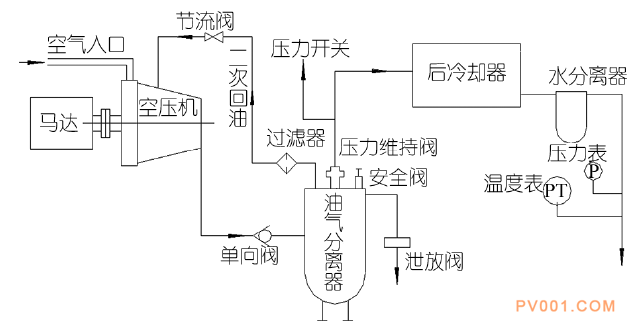

为了分析事故原因,首先要了解螺杆空压机的工作原理,如图2所示。其工作过程可分为吸气过程、封闭及输送过程、压缩过程及喷油过程、排气过程4个阶段。外部空气经空气滤清器、进气止回阀吸入压缩机机体内 ;同时,由于压差的作用,润滑油经油过滤器被吸入压缩机机体,用来冷却、润滑和密封,此时,空气和润滑油被压缩成混合气体喷入油气桶内,冲击油气筒内壁和折流板后,进行第一次油气分离,99%的润滑油会形成油滴与空气分离。接着,含油的压缩空气通过油细分离器进行第二次精细分离,经过两次分离后的纯净压缩空气进入冷却器后被输送到压缩空气系统。

螺杆润滑油发生乳化的三个必要条件 :一是水和油两种不溶液体混合 ;二是存在胶泥、酸皂等加速乳化的物质 ;三是具备强力压缩、不断聚集和分离、快速循环的能量。其中,水分和快速压缩循环是润滑油产生乳化的主要原因,其中,空压机润滑油快速压缩循环是正常工作状态,看来,水分是造成空压机润滑油乳化的最根本和最直接原因。

外界冷却循环水进入油冷却器和后冷却器,若管路破裂,油气和水直接混合会造成空压机立即停机,此原因可以排除。只有压缩空气产生的冷凝水对润滑油造成乳化这一可能性。

3.2.1 油气分离、排气系统分析

该系统流程图如图3主要由油气分离器、压力维持阀、安全阀、后冷却器、水分离器和压缩空气管路组成。压力维持阀主要有三个作用 :一是在油气分离器内形成油循环最小压力 ;二是当空压机停机时,该阀立即关闭,防止压缩空气返回油箱 ;三是配合温控阀的动作,使油箱温度迅速达到规定工作温度。压力维持阀打开压力设置为0.4 MPa,油气分离器中压力超过维持阀设定压力,压力阀打开,保持分离器内的压力,保持分离效果,保持润滑油正常循环压力。若维持阀出现泄漏,压缩空气管路中空气逆流,在油气筒内冷却后产生冷凝水,不断产生的冷凝水聚集在油气筒底部,润滑油含水,油水分层,长时间会造成润滑油乳化变质。

图2 SA250W-T型螺杆空压机系统流程图

图3 油气分离系统流程图

经拆卸检查,压力维持阀状况如新,内部清洁,无结油垢,动作灵活可靠,密封面没有磨损,运行过程中,对压力维持阀前端通过单独安装压力表测试,压力维持0~4 MPa没有变化,稳定性较好,初步判断压力维持阀无故障。

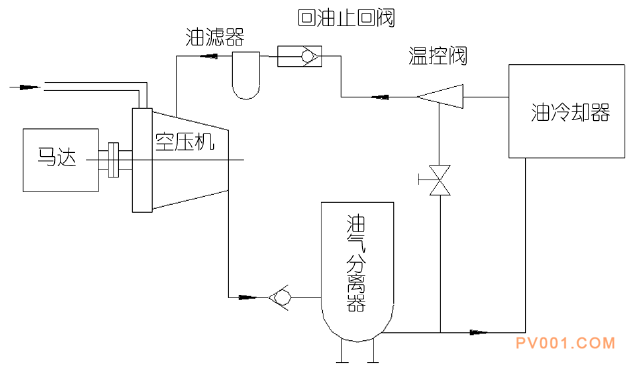

3.2.2 润滑油系统分析

该系统流程图如图4由油气分离器、油冷却器、温控阀、过滤器和管路组成。压缩空气和油的混合气体进入油气筒内油气分离器,润滑油和排气温度一致,通过油冷却器降温再进入空压机循环使用。要使空气中的水分不发生凝结,排气温度又规定在一定范围(78~93℃),温控阀起到关键作用。空压机温控阀设定值为80℃,并保持润滑油温度为恒定值,若油温超过设定值,润滑油经过油冷却器冷却后并过滤重新进入空压机机体。此时,空气中的水分呈汽态,工作过程中,含有水分的混合气体经由汽水分离器、压力维持阀、后冷却器、水分离器,通过排气口排出,从而达到排水的目的。当环境温度30℃、相对湿度90%、排气压力1 MPa(绝对压力)时,压力露点为74.5 ℃,当空压机刚启动建立温度过程中,或者是温控阀过早开启,排气温度低于此温度,空气中水分发生凝结,润滑油中含水,长期运行导致油品乳化变质,变质润滑油致使螺杆、轴承得不到充分润滑,直至发生机头抱死事故。

图4 润滑油系统流程图

经原因分析后,现场查看空压机相关数据记录进行验证,发现空压机停机前出现喷油和排气温度不稳定,变化较频繁,有忽上忽下的现象。据此,初步判断可能是温控阀出现故障。

3.3 解决措施

拆卸温控阀,发现温控阀阀杆有磨损现象、且有胶垢凝聚在弹簧、阀杆和阀座上,使用专用油污清洗剂也很难浸泡、清除干净,尤其是弹簧弹力经按压后,弹性不足,有疲劳倾向。于是,更换新的温控阀,同时对油路系统进行清理、更换油滤等部件,重新启动空压机,经1 h运行观察,空压机排气温度、排气压力、润滑油温度等各项运行参数指标完全正常,温控

阀出现故障的分析得到充分验证。同时,要采取如下防范措施 :

1)油位表不清要及时处理,保证油位指针在中间绿色区域,偏左要及时补油,偏右要及时放油。

(2)润滑油出现初期乳化,检查油位启动空压机打风,若出现声音异常、振动、机体温度过高等现象,要立即停机并及时检查设备故障并排除。

(3)乳化换油要在暖机状态下进行,将已经乳化的润滑油排放干净,并使专用清洗机清洗油路系统,使用相同品牌润滑油进行更换。

(4)螺杆空压机的日常检查、维护保养将直接响到空压机工作状态和设备隐患的有效控制,尤其要做好空压机油液检测和振动检测等常规检测,及时消除设备故障隐患,避免设备意外停机、甚至出现设备事故。

4 润滑油跑油事故

4.1 事故描述

2016年7月,日常巡检发现4#空压机润滑油补充量增大,经查看润滑油加油记录本 :数据统计如下 :7月3日,添加润滑油8 L;7月11日,添加润滑油10 L;7月18日,添加润滑油10 L,统计运行时间约360 h,加油量合计28 L,设备消耗润滑油剧增,无法运行,停机。对空压机外观进行检查,设备管路、阀门无明显泄漏或渗油点,用干净杯子或矿泉水瓶从水分离器排水口接取水样,静置几分钟,发现存在点状或油膜状润滑油点附在容器内壁,同时有少量“油花”在水面漂浮,同时检查室外供气储罐排污量,较之前正常情况水中含油量明显增加。 通过以上现象初步判断 :空压机产生跑油事故。

4.2 事故分析

4.2.1 跑油量计算

喷油螺杆空压机要求经过油气分离器到达排气出口的残油含量不超过3×10-6 g/L,若超过此限制,称之为耗油量大,即为跑油。我们设定 :在标准1个大气压、温度273 K、空气密度1.293 kg/m3、润滑油密度860 kg/m3,运行360 h,则正常耗油量Q=1.293 g/L×38.2×103 L/min×60 min×360 h×3×10-6 g/L/(0.86×103)g/L=3.72 L。

异常跑油量Q1=28–3.72=24.28 L。

异 常 排 气 含 油 量ρ=28×0.86×103/(1.293×38.2× 103×60×360)=22.57×10-6g/L,与正常残油含量相比,超标6.5倍。

4.2.2 事故分析

根据空压机维护手册,排气跑油要从油气分离器质量、润滑油品质、油位、回油管路、设备运行温度、最小压力阀等着手分析,具体如下 :

(1)油气分离器。设计不规范,进油分前油雾浓度高,油气分离效果不高,造成油耗增加。此机台系成熟产品,不存在设计问题,排除。

(2)润滑油一直使用原厂配套专用高级冷却液,使用性能一很稳定,运行寿命4 000 h左右,排除润滑油品质问题。

(3) 加油过多,机内油位过高,会造成多余的润滑油随压缩空气气流带走,耗油增大。经检查,虽然系统跑油严重,然而添加及时,油标始终处于绿色区域,没有出现添加过量造成油位偏高现象。

(4)若回油管堵塞,则积聚在油气筒底部润滑油 无法回到机头 ,并随空气气流带走,油耗量增加。拆卸回油管路,使用专用清洗剂仔细清洗、疏通回油管,没有发现异常情况。

(5)由于油冷却器冷却效果不好,设备运行温度过高,超过限制值93℃,润滑油微粒与气相分子具有相同数量级直径,油气分离器无法分离,造成跑油。经现场验证,设备稳定运行在77~90℃之间,排除此可能性。

(6)最小压力阀故障。若最小压力阀密封处有泄漏点或最小压力阀提前开启,在运行初期建立油气筒压力的时间会延长,此时处于低压状态的气态油雾浓度高,通过油气分离器速度快,负荷加大,分离效果降低,导致耗油增大,出现跑油。经拆卸检查最小压力阀,发现压力阀密封垫出现一小块2~3 mm大小的胶皮破损,初步判断是最小压力阀出现故障造成跑油事故。

(7)造成跑油事故的发生,还可能是空压机超负荷运行,油气混合物经过分离器时速度加快,油雾浓度过高,油气分离器负荷过重,造成耗油量增加。公司现有5台相同规格的空压机,通常情况是2开3备,设备富余量大,此种情况在公司不存在。

4.3 采取措施

从以上分析可以判断,造成空压机跑油的根本原因是最小压力阀密封不严,压力保持不住造成的。通过应急联系原厂家提供备件更换,设备重新投入运行,运行200 h后检查,设备运行温度77~84℃之间,供气压力维持在0.85 MPa左右,目测油位与设备重新投用时标记油位变化不大。再经过1 000 h运行,润滑油油位下降,加油10 L后,油标回到原位,根据上面公式测算正常耗油量10.34 L,说明空压机正常耗油恢复到正常水平。

5 结语

润滑油对于喷油式螺杆空压机而言,具有至关重要的作用,外界因素致使润滑油出现任何变质、乳化、氧化等造成的相关事故,都会对空压机安全、优质、高效运行造成严重影响,甚至出现重大设备事故。对于日常油液状况巡检,及时填写润滑油更换记录、定期进行油液取样检测是十分必要的。

只有清楚掌握设备运行状态、熟悉设备运行的原理,才能准确分析并判断设备故障原因,将设备隐患及时消除,避免设备故障停机或出现设备事故。

(来源:中国泵阀第一网)

上一篇:天然气长输管道阀门的维护与保养

下一篇:轮胎硫化机热工阀门概述