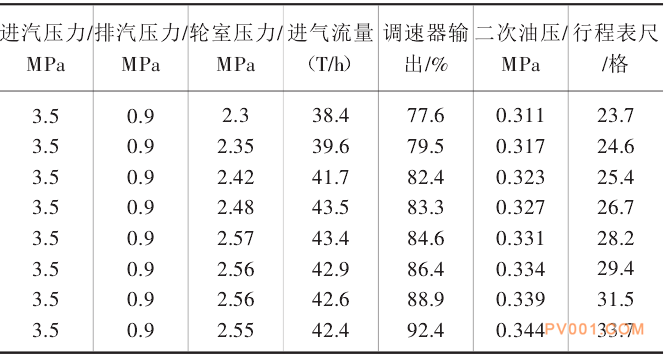

技术人员随即进行该运行工况下数据的采集工作,及时记录机组运行数据,如表2所示。

表2 机组运行工况表

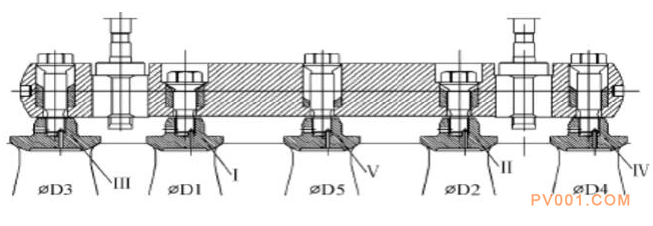

从表2的运行数据变化过程分析,在调节汽阀开到28.2格之后,调节汽阀升程继续升高,但进汽流量并没有进一步增加,反而有所下降,调节汽阀开度在28.2格之前,进汽流量能够跟随调节汽阀的开启而逐渐增加,轮室压力也能逐步升高。通过与设计的调节汽阀曲线进行比较后得出:调阀开度在28.2格之前时,实际的运行工况参数与理论设计相符合,这时I,II,Ⅲ阀碟逐渐开启。在调节汽阀行程标尺开到29.4格时,第Ⅳ个阀碟应该开启,以增加进汽流量。然而在实际运行过程中,调节汽阀开到33.7格时的流量反而比行程标尺在28.2格时还略小,而且轮室压力也没有进一步的增加,从而可以初步判断,可能是第Ⅳ、第V阀的阀碟掉落,导致阀梁提起时,第Ⅳ、第V阀碟未开启,使得新蒸汽无法进入喷嘴,使得机组功率得不到提升。该汽轮机阀梁总成结构如图2所示。

图2 阀梁组件结构

根据之前的判断,机组进行停机检修,在检修时发现,阀梁组件右侧阀杆断裂,第Ⅳ阀、第V阀的阀碟螺栓已齐根断裂,导致该阀无法开启,如图3所示;断裂的阀碟和阀碟螺栓如图4所示。

图3 阀梁组件断而情况

图4 蝶阀螺栓断裂情况

从现场检查情况可以得出结论:正是因为第Ⅳ阀、第V阀碟螺栓的断裂导致阀碟无法开启,致使机组负荷提不上去,转速无法提高;右侧阀杆断裂也同样导致机组负荷无法提升,转速无法调节现象的发生。

2.2 故障原因分析

根据对该故障现象的综合分析:从阀杆和阀碟螺栓的断裂形貌来看,都属于长时间交变应力疲劳断裂,具体断裂原因主要从以下两方而分析:

2.2.1 运行工况原因

①该汽轮机前期设计符合偏大,汽轮机长期运行工况与设计运行工况不符。当汽轮机速关阀刚打开时,调节汽阀没动作,蒸汽流速基本为零。当汽轮机运行到一定工况,第Ⅲ阀开启后,第Ⅳ阀或第V阀仍处于关闭状态,由于第一Ⅳ阀或第V阀的阀座前后压差的作用,阀碟被中压蒸汽紧紧地压在相应的阀座上。当汽轮机运行到长期运行工况后,第Ⅳ阀或第V阀长期处于半开状态,在蒸汽冲击力的作用下,阀碟螺栓会受到来自四周各个方向上的汽流冲击,从而使阀碟螺栓一直处于高频的振动状态,此时阀碟与阀碟螺栓在结合处时刻发生相对位移,更加大了汽流扰动现象,使得阀碟螺栓长时间承受交变应力,加之阀碟和阀碟螺栓出现热胀不均匀或拧紧力不够,就更容易导致阀碟和阀碟螺栓的配合螺纹产生位移差,使得阀碟和阀碟螺栓配合螺纹磨损,于是在阀碟螺栓最薄弱环节处出现疲劳现象,最终导致碟阀螺栓疲劳断裂,蝶阀脱落。

(来源:中国泵阀第一网)

上一篇:重锤关机阀在某电厂的运用研究