加氢裂化装置压力容器湿硫化氢损伤

设备背景简介

某石化企业的一套加氢裂化装置进行了RBI风险评估。RBI评估之前在对该加氢装置的检验过程中发现,一台循环氢脱硫塔底部筒节存在大面积氢鼓包(HIC),因此检验前制定方案时对加氢裂化装置中的湿硫化氢应力腐蚀给予重点关注。

根据产生湿硫化氢应力腐蚀的条件,对加氢裂化装置待检的128台压力容器进行筛选,其中15台可能发生湿硫化氢应力腐蚀。本检验案例中的设备为一台干气脱硫吸收塔和一台低分气分液罐,其湿硫化氢的含量较高,应予以重点关注。干气脱硫吸收塔的主要技术参数如下:工作介质为干气、一乙醇胺、富胺液,主体材质20g,设计压力为1.57MPa,设计温度70℃,操作压力1.37MPa,操作温度为49℃,无保温。低分气分液罐的主要技术参数如下:工作介质为烃类、H2S、H2,主体材质20g,设计压力为2.07MPa,设计温度为58℃,操作压力为1.46MPa,操作温度为58℃,无保温。

在制定相关检验方案后,对T306干气脱硫吸收塔和V338低分气分液罐进行了全面检验,检验内容包括宏观检验、结构检查、壁厚测定、磁粉检测、渗透检测、超声波检测、TOFD检测、硬度检测、金相检测等,并在宏观检验和测厚时加大了力度。

缺陷描述

对干气脱硫吸收塔进行外部宏观和无损检测,未发现可记录缺陷,可测厚部位(由于该塔外部未搭架子,测厚只能选择平台可够到部位)的测厚数值也未发现异常。从底部人孔进入设备后,在底部封头及相连筒节T1也未发现问题。用手电直接向上观察可看到距底部5~6m的锥段及锥段以下各筒节表面无明显问题。但用手电贴着筒体内壁向上照射时,可十分清楚地看到锥段以下第1~2筒节(T3、T2)内表面分布有大量鼓包,其形态如图1所示。

就近观察T2、T3筒节内表面,发现T3筒节的鼓包分布密集,且直径较大,部分鼓包表面已经开裂,如图2所示。T3筒节为分布较为均匀的鼓包,且鼓包直径较小,基本在10~35mm之间,相邻鼓包之间的距离处于10mm左右。

图1 干气脱硫吸收塔T3筒节内鼓包形貌

图2 干气脱硫吸收塔T3筒节部分鼓包开裂形貌

从外表面对T2、T3筒节密集测厚,其中,T3筒节鼓包密集区域厚度变化较大,厚度为8.0~14.0mm,氢鼓包深度范围较大,经超声波检测判断内部可能存在倾斜裂纹或是台阶状裂纹;T2筒节鼓包区域测厚厚度集中在12.4~13.5mm,即鼓包主要深度为4.5~5.6mm,深度范围较小。然后逐个进入锥段以上各人孔,对设备的可见内表面进行了细致的宏观检查和测厚,未再发现类似缺陷。

对于低分气分液罐,其在本次检验之前的使用过程中,使用单位就已发现存在鼓包,此次宏观检验发现端盖大法兰以下筒体外表面密布大量鼓包,形貌如图3所示。鼓包直径约5~15mm,鼓包区域测厚厚度为2.5~3.5mm。

图3 低分气分液罐解体后的部分筒体(外部)

原因分析

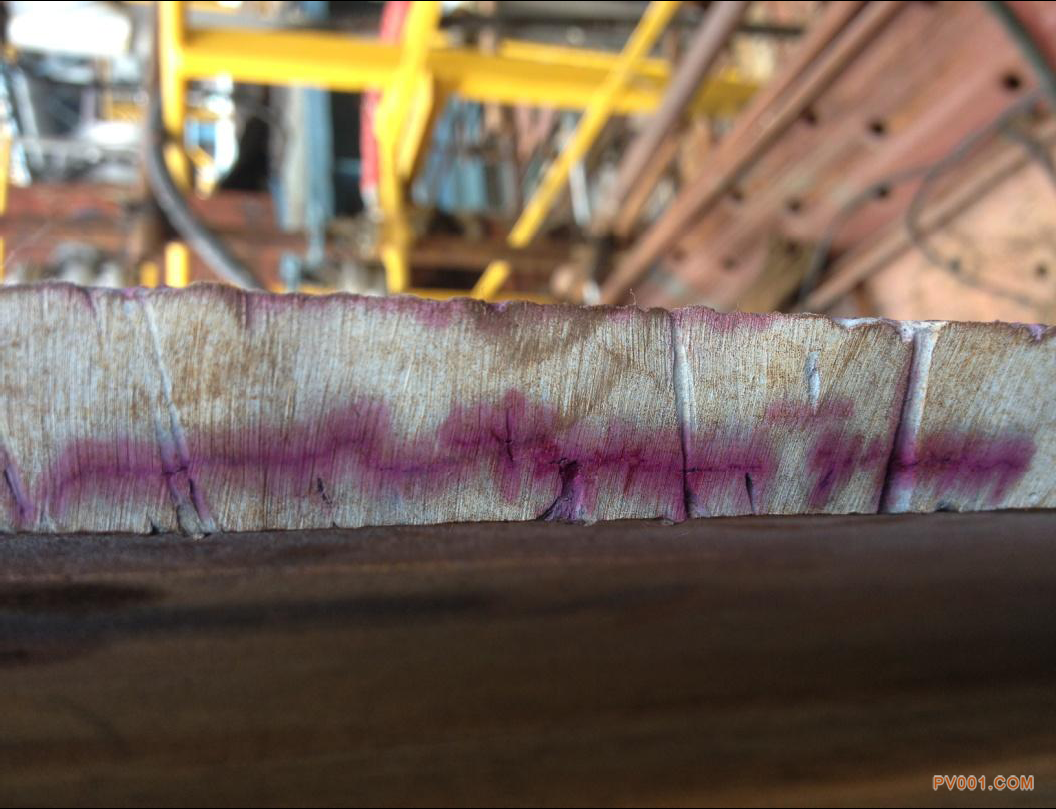

对于T306干气脱硫吸收塔缺陷的原因,对应参数表,并查询具体工艺信息(塔上部介质为干气、一乙醇胺,下部介质主要为富氨液),可判断塔上部的损伤机理主要为均匀减薄和外部腐蚀,而下部的损伤机理主要为均匀减薄、湿硫化氢损伤以及外部腐蚀,这与检验发现鼓包发生在下部筒节的检验结果相符合。此外,通过T3筒节鼓包密集区域的超声波检测,判断内部可能存在倾斜裂纹或台阶状裂纹,符合氢致开裂(HIC)的特征,可基本判断该区域存在HIC。而在最终缺陷处理时,从T2筒节割下的部分板材断面可见典型的氢致开裂台阶状开裂形貌,如图4所示。

对于V338低分气分液罐,对应参数表和具体工艺信息,可判断损伤机理主要为均匀减薄、湿硫化氢损伤以及外部腐蚀,可基本判断鼓包区域存在氢致开裂(HIC),鼓包深度较均匀。

图4 干气脱硫吸收塔T2筒节处的氢致开裂形貌

改进与建议

根据检验结果,决定对T306的T3筒节鼓包密集处进行修复,修复方式为更换缺陷密集区域的板材,并对部分分散区域的鼓包进行挖补。缺陷处理完毕后,由中国特种设备检测研究院进行了合于使用的评价,评价结果为通过。但鉴于RBI评估出的设备风险总体处于一个较高的水平(主要是失效可能性较高),建议自评估时间起运行满6个月时,推荐采用C扫描技术检测分层或氢致开裂(钢板平行方向)的扩展情况。针对V338,使用单位决定更新设备,对原设备进行报废解体处理。

对该套加氢裂化设备的全面检验,共发现2台设备存在明显的湿硫化氢腐蚀开裂,经过对整个检验过程的梳理总结,得出以下几点关于湿硫化氢损伤的检验要点:

1、重视检验之前的重点设备筛选工作,本次检验,检查出的两台存在湿硫化氢应力腐蚀开裂的设备,均在筛选出来的设备中,说明筛选方法切实有效。做好筛选工作可做到有的放矢,提高检验方案的合理性,集中检验力量,也减少了过度检验的发生。

2、检验方案可进一步细化,针对同一台设备(尤其是大型设备)的不同相态区间(液相、气相),不同介质分布区域、不同腔体(本体、夹套,管程、壳程),应根据各自的损伤模式分别制定相应的检验方案。比如T306设备,上部与下部的介质不一样,损伤模式不一样,湿硫化氢应力腐蚀开裂主要发生在下部,对下部的检验方法要与上部的检验侧重点应有所不同。

3、目视检查和测厚是发现湿硫化氢损伤的有效方法,因此检验之前的准备工作要做到位,比如脚手架应搭到位,检测部位如有保温应全部拆除,尤其对筛选出的重点设备应做到检验全面、细致。

4、注意检验方法,宏观检验时,针对氢鼓包正面目视很难发现轻微的鼓起,这时如采取用手电贴着筒壁照射的方法会更有效果;而密集测厚(或采用电磁超声测厚)则对发现还未鼓起的氢致开裂较为有效。

5、根据检验结果可知,氢致开裂形成的鼓包在设备的内外表面均可能出现,发生在哪一面主要取决于板厚以及板材中不连续夹杂的具体位置,一般认为夹杂靠近内壁的,则鼓包会形成于内壁;反之,会形成于外壁。因此,实际检验中对可能发生湿硫化氢损伤的设备必须要求打开进入,并拆除外保温,内外表面均应详细检查。

(来源:中国泵阀第一网)