乳化液泵站变频节能运行分析

雷会玉 慕飞飞

上海市浦东新区建设(集团)有限公司

摘要:由于环境恶劣和工况复杂,所以长期以来尽管煤矿井下的乳化液泵站有效工作时间很短,但却处于长期连续运转状态,造成电力浪费巨大。乳化液泵站改用变频器恒压供液控制后,将控制阀门或挡板开度全部打开,由变频器控制乳化泵电动机的转速,从而改变了管网的流量、压力,使供给量与需求量达到平衡,减少了资源的浪费。

关键词:通用机械 变频 节能 泵

我国人口众多,能源资源相对匮乏,节约能源犹显重要。电力资源是资源战略问题中的重中之重,是国民经济和社会发展的重要基础。通用机械设备耗能巨大,其中水泵、风机设备的耗能量占全国总耗能的 40%左右;建筑能耗占全国总耗能的 30%左右,公用建筑耗能又以空调设备的耗能为主。

随着经济建设的快速发展和城镇化进程的推进,通用机械设备的能耗对我国能耗总量将产生更大的影响,现阶段水泵的能耗情况不容乐观,水泵的能量浪费亦十分严重,为此对水泵的节能降耗进行分析研究很有必要。

1 概述

在乳化液泵的应用中,流量、压力等参数常随应用的改变而变化。过去由于技术水平的限制,故流量、压力的调节只能采用控制阀门或挡板开度的方法来实现,即通过人为的增减阻力来调节,当工作面流量需求变小时, 能量大部分损失在阀门上。通常情况下,乳化泵的选型是按照最不利条件、最大时流量及相应压力设计,而在实际运行中,由于工作面条件的变化,乳化泵多为低负荷工作。以前靠泵出口阀门开度的大小来调节乳化液流量与压力,其能量损耗很大,而且对机械(如乳化泵、阀门)冲击较大,增加了机械损耗。

2 系统改造的基本组成

当变频器开始自动运行时,乳化泵电机变频接触器首先被控制导通,随着变频器输出频率上升,同时管网压力信号逐渐增加,出液管网的压力信号与压力设定信号负反馈闭环。当管网压力与设定压力基本相同时,变频器控制变频电机维持在一定的频率下运行。此时变频器的 PID(比例、积分、微分控制器)调节器对管网的设定压力信号与压力反馈信号作比较,当设定压力信号值小于压力反馈信号值时,PID自动调节变频器的输出频率,使变频器的输出频率降低,降低电动机的转速,从而使乳化泵站的输出液体减少。随着管网的压力下降,系统的设定压力与管网压力基本平衡,并在新的平衡点运行。

当设定压力信号值大于压力反馈信号值时,PID 自动调节变频器的输出频率,使变频器的输出频率升高,提高电动机的转速,从而使乳化泵站的输出液体增加,管网的压力升高,使系统的设定压力与管网压力基本平衡,并在新的平衡点运行。变频器的 PID 调节是动态调节,它对管网的压力信号时时检测,通过与压力设定信号进行比较,即时对变频器的输出频率进行调整,使管网的设定压力与实际压力一致,达到系统地恒压供液的效果,从而满足使用现场的工艺要求。

(1)系统主控环节。系统整体的控制信号,包括压力设定信号,变频故障信号处理,压力检测处理均由变频器完成设定,对整个系统的运行信号进行控制,尤其当出现故障状态系统处理操作是整个系统的核心控制部分。

(2)变频器内部控制环节。变频器内部控制,是指变频器内部 PID 功能模块,方便现场工程师设置和调试,相对于原来的硬件 PID 板控制,省去了硬件维护需要,节省了成本。主控环节的压力设定信号与系统压力信号反馈形成闭环,以维持管网恒定压力。PID 的特性可由参数选择。

3 变频调速的特点

3.1 变频器的技术特性

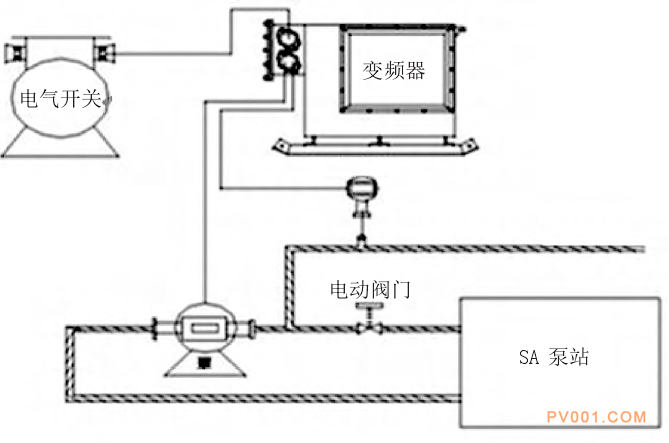

采用高效数字信号处理器,高效完成实时控制计算,便于用户使用的触摸液晶编程屏幕(CCS)及热插拔设计。先进的无速度传感器矢量控制,内置PID 调节器,可与各类变送器形成闭环控制系统。采用低电感母线技术,大大降低谐波干扰,系统改造配置见图 1。

图1 乳化泵站配置

载波频率范围(2~16kHz)及可自动优化转矩调整功能,可实现静音运行。变频器可以采用就地起动、停止控制方式,也可以利用 PLC 或外部其他设备进行远程控制;通过通讯协议,可同时控制32台变频器。

完善制动方案:直流制动、动态制动。自动补偿电机转差(0~150%),变频器有在线、短时在线两种工作方式。多台电机起动时先确定 1 台为主机,其余为从机,可实现多台联动。变频器出现故障时,可将变频器旁路直接起动。防爆壳体根据现场实际情况可采用快开形式为现场维护提供方便,防爆变频器散热采用热管自然散热方式。

3.2 变频调速的优点

(1)网侧功率因数提高。原电机直接由工频驱动时,满载时功率因数为 0.8左右,实际运行功率因数远低于 0.7。采用变频调速系统后,电源侧的功率因数可提高到 0.9以上,无需无功补偿装置就能大大地减少无功功率,满足电网要求,可进一步节约上游设备的运行费用。

(2)设备运行费用下降。采用变频调节后,由于通过调节电机转速实现节能,在负荷率较低时,电机转速也降低,主设备及相应辅助设备,如轴承等磨损较前减轻,维护周期可加长,设备运行寿命延长,达到高效节能的效果。(3)电机使用寿命延长。用变频调速装置后,可对电机实现软启动,启动时电流不超过电机额定电流的 1.2倍,对电网冲击较小,电机使用寿命延长。在整个运行过程中,电机可保证运行平稳,损耗减小,温升正常。

(4)更完善地保护了电机。变频器具有过流、短路、过压、欠压、缺相、温升等多项保护功能,与原来旧系统相比较,更完善地保护了电机,其操作简单,运行方便,可通过计算机远程给定频率等参数,实现智能调节。变频器适应电网电压波动能力强,电压工作范围宽,当电网敏感度在-45%~+15%之间波动时,系统均可正常运行。

(5)适应电网电压波动能力强。用高压变频调速装置后,可对电机实现软启动,启动力矩大,启动平稳,对电网无任何冲击,电机使用寿命延长。在整个运行范围内,电机可保证运行平稳、损耗减小、温升正常。电压的工作范围宽,当电网电压在 -15%~+10%之间波动时,系统均可正常运行。

4 泵站变频改造节能

煤矿井下乳化液泵站,长期处于连续运转状态,造成电力浪费巨大。乳化液泵配件,高压管路等损耗严重,设备由于长期运转,造成发热等,设备故障频繁,影响正常生产。已知电机参数:额定电压为 660 V,额定功率为 250 k W。改造前泵 站全年实际 使用电费 为164.25万元。在没有采用变频前,电机长期工作频率为50Hz,功率为250kW;在采用变频自动控制后,电机期工作为30~35Hz,取33Hz 作为节能计算频率。经计算,根据电机功率和频率三次方成比例关系,得电机功率约 72 k W,变频改造后运行预计功率实际使用电能为 706 932 元。平均每年节约电费:1642500-706932 =935568(元)以上计算结果可见,变频乳化液泵站的节能效果显著。

5 结语

本文对上海乳化液泵站进行节能分析,并在原有控制基础上提出了变频泵的节能控制方案,有助于改善该泵站的耗能水平。乳化液泵改用变频器恒压供液控制后,将控制阀门或挡板开度全部打开,由变频器控制乳化泵电动机的转速,从而改变管网的流量、压力,使供给量与需求量达到平衡,减少资源的浪费。改造后的系统较改造前的系统节省大量电能,一般节电率为 40%~50%。

(来源:中国泵阀第一网)