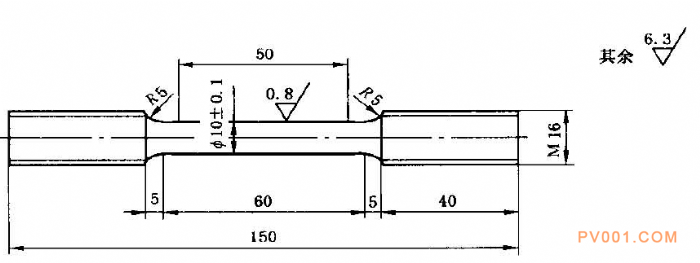

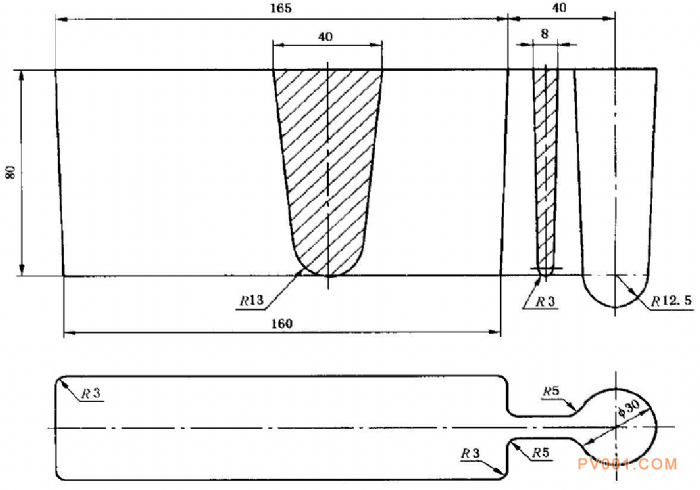

4.3.2拉伸试样采用砂型铸造或金属型铸造单铸试块加工而成,拉伸试样的端部允许采用其他形式。尺寸按图1的要求。金属型试块尺寸按图2的要求。

单位为毫米

图1 拉伸试样

单位为毫米

图2 金属型试块

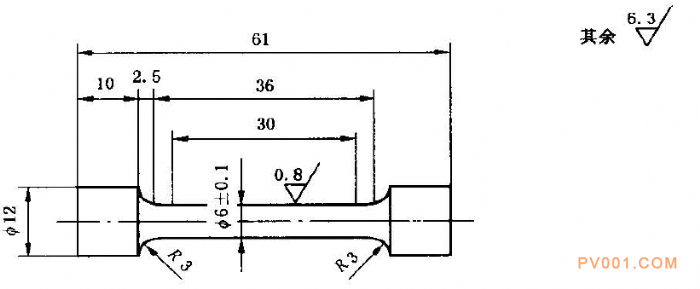

4.3.3拉伸试样允许取自铸件本体,本体的试样尺寸应符合图3的要求。

4.3.4硬度试样可取自拉伸试样的端部或单铸。

单位为毫米

图3 本体切取的拉伸试样

4.3.5本体试样的抗拉强度不低于单铸试样规定值的80%,伸长率不低于单铸试样规定值的50%

4.4质量要求

4.4.1铸件不得有裂纹、冷隔、砂眼、气孔、渣孔、缩松和氧化夹渣等缺陷。

4.4.2铸件的非加工表面应光洁、平整,铸字标志应清晰,浇、冒口清理后与铸件表面应齐平。

4.4.3铸件应符合GB/T 6414或GB/T 11351的有关规定或按需方提供的图样或模样所要求的尺寸和偏差。

4.4.4铸件不得用锤击、堵塞或浸渍等方法消除渗漏。

4.4.5焊补

4.4.5.1在铸件的密封面、螺纹部位和承受高温、强腐蚀等部件上的缺陷,不允许修补。

4.4.5.2除4.4.5.1的规定外,铸件上尚可修补的缺陷,允许用焊接或其他方法进行修补,但必须符合图样或订货合同的规定。

5、检验方法

5.1化学成分

5.1.1铸件材料化学成分的测定按GB/T 1176的规定,但在保证准确度的情况下,也允许按供需双方同意的其他方法进行测定。

5.1.2Ⅰ、Ⅲ类铜合金铸件,按每一熔炼炉次检验材料的主要化学成分和杂质含量。但在原材料和工艺稳定的情况下,允许按班次或批量进行检验,但须有可追溯检查的试样。也可按供需双方在订货合同中商定的要求进行检验,分析结果应符合表3、表4的规定。

5.1.3 I , Ⅲ类铸件材料化学成分第一次测定不合格时,允许重新取样复测一次,如仍不合格,则该炉(批)铸件材料的化学成分不合格。

5.2力学性能

5.2.1对I,II类铜合金铸件,按每一熔炼炉次检验合金的力学性能。但在原材料和工艺稳定的情况下,允许按班次或批量检验,也可按供需双方在订货合同中商定的要求检验。

5.2.2拉伸试验按GB/T 228的规定。其结果应符合表5的规定。

5. 2. 3硬度测定方法按 GB/T 231.1的规定。其结果应符合表5的规定

5. 2. 4每一炉次(批)取一根试样试验,合格时该炉次(批)铸件材料的力学性能合格:若不合格,再取两根试样试验,若均合格,则该炉次(批)铸件的力学性能合格。

5.2.5铸件材料的力学性能不合格时,允许将铸件和试块(样)一起进行热处理按5.2.4规定再试验。

5.2.6单铸试样不合格时,可在本体上切取试样,并按5.2.4规定再试验。

5.2.7当铸件上不能切取试样时,可按GB/T 228的规定切取扁平试样,其切取的部位,可山供需双力商定。

5.2.8因试样有缺陷而造成试验不合格时,则该试验无效,应另作试验。若为本体切样,则判定铸件力学性能不合格。

5.3壳体试验

5.3.1铸件壳体试验应按GB/T 13927的规定。

5.3.2铸件的壳体试验可在铸件生产单位交货前或需方机械加工后进行,但铸件生产单位应对壳体试验铸件的质量负责。

6、标志、包装、运输和贮存

6. 1铸件应铸出压力等级、公称通径、材料代号、炉(批)号,在铸出标记有困难时,允许用打印标志。

6.2凡经焊补的铸件,应做出明显的识别标记。

6.3铸件供货应随带合格证,其主要内容应包括:

a)铸件名称及图号;

b)铜合金牌号及考核等级;

c)炉号或批号;

d)化学成分分析结果;

e)力学性能试验结果;

f)特殊工艺处理;

g)检验结论;

h)检验员和检查负责人签章。

6.4铸件的供货包装、运输和贮存必须保证铸件不受损伤和腐蚀,或按订货合同的规定执行。

(来源:中国泵阀第一网)

上一篇:通用阀门铜合金铸件技术条件(一)

下一篇:石油化工钢制管法兰(一)