贝克干式真空泵在半导体制造中的应用 | 晶圆蚀刻/CVD/离子注入专用解决方案

随着半导体工艺向3nm/2nm制程逼近,真空环境的洁净度与稳定性直接决定了芯片良率与生产成本。贝克干式真空泵(Busch Dry Vacuum Pumps)凭借无油污染、高精度控制、超长运行寿命三大核心优势,为晶圆蚀刻、化学气相沉积(CVD)、离子注入等关键工艺提供全流程真空解决方案,助力半导体制造企业突破技术瓶颈。

三大核心工艺场景的关键词应用解析

1. 晶圆蚀刻工艺:纳米级精度控制

- 关键词应用:干式螺杆真空泵 / 无油污染 / 真空度稳定性

- 技术痛点:传统油润滑泵碳氢污染导致刻蚀线宽偏差>5%

- 贝克方案:

- 采用**COBRA NC系列干式螺杆泵,真空腔体零油分子残留

- DLC(类金刚石)涂层技术,摩擦系数降低60%,寿命达80,000小时

- 动态压力控制系统,将真空度波动控制在±0.05%以内

- 客户价值:

- 满足5nm制程刻蚀线宽误差<1.2nm

- 年维护成本降低37%(对比湿式真空系统)

2. 化学气相沉积(CVD):薄膜均匀性保障

-关键词应用**:多级罗茨泵组 / 节能真空系统 / SEMI S2认证

- 技术痛点:沉积速率波动引发薄膜厚度不均(>3%偏差)

- 贝克方案:

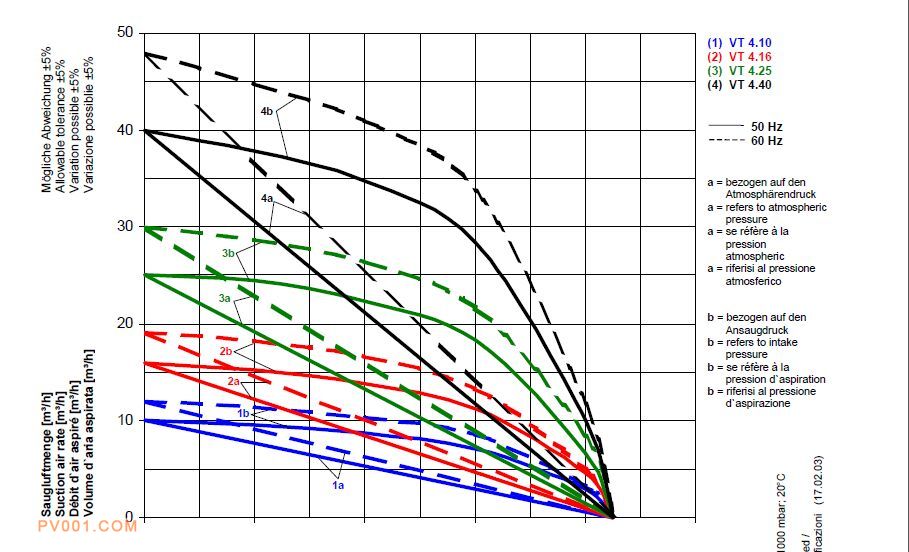

- R5罗茨泵+螺杆泵组合系统,抽速范围覆盖10-1000 m³/h

- IE4超高能效设计,对比传统方案节能28%

- 通过SEMI S2/S8安全认证,适配全球主流CVD设备

- 客户价值:

- 薄膜沉积均匀性提升至99.6%(厚度偏差<0.5%)

- 每台泵年减碳量达12.5吨(获碳足迹认证)

3. 离子注入工艺:超低颗粒污染控制

- 关键词应用:变频节能真空泵 / ISO 5级洁净度 / 智能预测维护

-技术痛点:真空腔内微粒污染导致芯片短路率上升

- 贝克方案:

- 磁悬浮轴承技术,运行微粒释放量<5颗粒/m³(ISO 5级标准)

- 智能变频驱动,根据工艺需求自动调节功率,能耗降低35%

- 内置IoT传感器,实时监测振动/温度数据,故障预警准确率>92%

- 客户价值:

- 芯片缺陷率从0.15%降至0.03%

- 非计划停机时间减少65%

贝克干式真空泵性能优势对比

|

性能维度

|

传统油润滑泵

|

贝克干式真空泵

|

提升幅度

|

|

洁净度

|

油雾污染风险高

|

无油运行

|

污染风险降为0

|

|

能耗

|

固定转速,能效比<85%

|

变频调节,能效比达96%

|

用电成本↓28%

|

|

维护周期

|

每500小时更换润滑油

|

20,000小时免维护

|

维护频率↓97%

|

|

真空稳定性

|

波动范围±0.5%

|

动态补偿至±0.05%

|

控制精度↑10倍

|

|

兼容性

|

仅适配单一工艺

|

模块化设计支持快速重构

|

改造成本↓40%

|

半导体客户案例实证

案例1:某国际半导体大厂5nm产线升级

- 需求:解决3D NAND蚀刻工艺中的侧壁粗糙度问题

- 方案:部署12套COBRA NC 2800干式泵系统,集成真空度闭环控制模块

-成果:

- 关键尺寸均匀性(CDU)从4.2nm优化至1.8nm

- 单台泵年耗电量从18.7万度降至13.5万度

- 获得客户“供应商技术创新奖”

案例2:第三代半导体GaN器件量产项目

挑战:CVD工艺中氨气腐蚀导致泵体寿命<3000小时

-方案:定制化**耐腐蚀涂层R5罗茨泵组**+陶瓷密封组件

- 成效:

- 设备MTBF(平均无故障时间)突破25,000小时

- 晶圆产能提升至每月15,000片

- 材料损耗率从1.2%降至0.4%

为先进制程量身定制的技术延伸

针对半导体行业未来趋势,贝克同步推出:

- AI驱动的真空系统:通过机器学习优化泵组运行参数,能耗再降15%

- 纳米级检漏方案:氦质谱仪联动检测,泄漏率灵敏度达1×10⁻¹² Pa·m³/s

- Hybrid混合动力泵:结合螺杆泵与涡旋泵优势,抽速范围扩展至0.1-2000 m³/h

正在加载推荐供应信息..

正在加载推荐供应信息..

浙公网安备33032402001997号

浙公网安备33032402001997号