钢铁、化工、建材行业纯低温烟气余热利用—ORC余热发电

1、钢铁行业ORC纯低温余热发电

行业概况

钢铁冶金行业是能源消耗大户,占全国总能源消耗量的15%~16%。2014年中国粗钢产量8.22亿吨,吨钢综合能耗在600千克标煤/吨左右。钢铁联合企业的能量损失一般约占总输入能量的66%,其中废气占13%,冷却水占16%,固体显热占13%,散热损失占24%,钢铁冶金行业余热利用潜能巨大。

目前余热状况

大量余热资源中,350℃以下的中低温烟气余热、低压饱和蒸汽(直接排放)、高炉冲渣水等,回收经济性较差、技术难度高,还未得到有效利用。

经济效益&环境效益

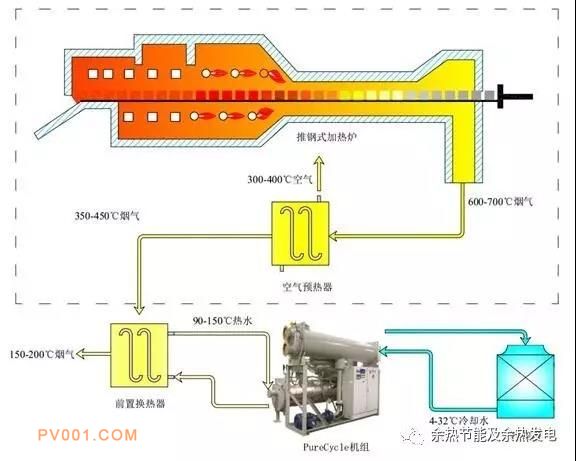

以轧钢工艺余热发电为例简要介绍,根据行业标准YB/T4242-2011《钢铁企业轧钢加热炉节能设计技术规范》,加热炉设计工作时间6500h,使用2100×4.18kJ/Nm3混合煤气作为燃料,厚板加热炉额定单耗1.379GJ/t,100t/h加热炉需15700Nm3/h混合煤气,烟气生成量约为45300Nm3/h。

对于100t/h常规加热炉,烟道内设置空气预热器后的排烟温度在350-450℃左右,利用前置换热器进行取热,将烟气降到180℃左右,大约可回收2800kW的热量,利用1台PureCycle可产生约280kW的电量,年发电时间为6500h,则每年可发电182万度电,可节约标煤735吨,减排CO?1513吨。

解决方案如图所示:

2、化工石油行业余热ORC低温发电

行业概况

化工石油行业是国民经济的重要基础和支柱产业,在服务国民经济发展的过程中,自身也消耗着大量的能源。化工能耗约80%的总热能是以低品位热能排放的,因此,低温热能的有效利用是提高化工能源利用率的关键。

余热状况

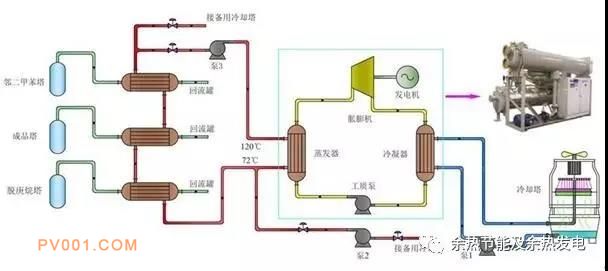

芳烃联合装置生产工艺过程中,在脱庚烷塔顶物料、成品塔顶物料、邻二甲苯塔顶物料装置处通常需用空冷或水冷的方式将物料冷却,热源未充分利用造成大量的电能和水资源浪费,同时会对环境产生热污染。

投资价值&节能减排效益

某炼化公司芳烃联合装置中,设置热水换热器代替原冷却设备,可制取120℃热水645t/h。若采用PureCycle机组进行发电,每小时可产生电能约3487.6度,全年运行8000h,则年发电量2790万度,节约标煤1.12万吨,CO?减排量2.78万吨,具有良好的经济和社会效益。

解决方案如下图所示:

3、水泥建材行业ORC纯低温余热发电

行业概况

中国水泥产量自2000年到2014年以来一直稳步增长,2015年因经济形势压力略有回落。中国水泥产量始终占到世界水泥总产量的50-60%。目前根据国标GB16780-2012中规定,针对现有4000t/d以上的水泥窑炉可比熟料综合煤耗限额限定值应≤120kgce/t,新建水泥窑炉应≤110 kgce/t,仍低于发达国家水平。

目前余热回收状况 水泥行业余热利用的主要是回转窑窑头及窑尾的余热锅炉烟气。高温烟气(大于300℃)余热回收已基本全部完成,排出的低温烟气仍蕴含可观的余热资源。目前多数水泥窑窑尾余热锅炉出口烟气(200~220℃)皆直接进入生料磨。根据用户使用生料磨所需烟气温度不同,烟气温度可以降低至不同温度。可在窑尾锅炉与生料磨之间增加中间换热器提取热量从而加以利用。

投资价值&节能减排效益

根据现场情况使用PureCycle机组利用210℃烟气进行发电,利用中间换热器取热,将烟气降至180℃,该ORC系统每年发电时间为8000h,全年可发电约230万度,进一步解决水泥熟料生产的自用电并且减少产品的综合耗能,每年可节约标准煤931吨,减排CO?约2300吨。

解决方案如下图所示:

综合资讯推荐

更多>>- 国机仪器仪表集团举办“合力同行·共赢未来

- 云南流体规划研究院荣膺中非创新创业大赛区

- 2025年10月我国激光测距雷达出口6545.87万

- 我国首个焦炉煤气100%转化项目落地

- 上海连成与中海油石化工程举办技术交流会

- 国家级奖项!普瑞泰格荣获国家环保领域最高

- 陕鼓承接西南某用户钢铁产能置换升级改造项

- 合肥东部新城水务环保集团有限公司考察团莅

- “西安交通大学-荏原机械淄博有限公司校外

- 沈鼓方案助力首个长输管线海门站变身隐形电

- 我国首个采用冷却塔的“华龙一号”核电站正

- 宁夏石化核心设备“换脑”升级打破技术依赖

- 肯富来与西安重装德秦公司强强联手,引领瓦

- 哈电集团研制的银江水电站5号机组投产发电

- 连成集团应邀参加第三届长三角高端产业及金

- 通用技术大连机床在大连市企业优秀班组长及

- 上海自仪携“硬核”产品亮相第四届石油石化

- 中通协阀门分会第八届二次代表大会 宣达集

- 国内单套处理规模最大含硫天然气净化厂在川

- 德国伊瑞斯阀门智造闪耀南美能源盛会