高志林 戴众雄 詹一鸣

(①中国石油天然气第六建设公司,桂林541004;②中国寰球工程有限公司北京分公司,北京100012;③中国石油天然气第六建设公司,桂林541004)

摘要:由LNG的低温特性,LNG接收站输送LNG/NG介质的工艺管道采用的都是具有低温特性的低温管道。在施工过程中,LNG低温管道与其他管道存在不同地方,主要体现在低温管道的低温阀门安装、管道清洁度控制、管道干燥这三个特殊工序,这三道工序的质量控制,直接影响到工艺系统运行的安全性与稳定性。文章介绍了这些技术在LNG接收站低温管道施工中的应用。

关键词:低温管道;阀门;清洁度;干燥置换

引言

低温管道作为连接各工艺单元的功能角色遍布在整个LNG接收站,其施工质量是确保接收站安全运营和延长使用寿命的决定性因素)因此,在施工过程中需要不断对管道施工技术进行摸索和总结,寰球公司在参与三个

LNG接收站工程建设后,对阀门安装技术、管道清洁度控制技术、管道干燥技术不断完善和提高,已经达到成熟应用阶段)文章将以寰球公司在唐山LNG接收站项目中的实例进行介绍。

1 低温管道阀门安装技术

1.1 低温阀门特性

LNG接收站工程的低温管道系统中,运用到的低温阀门包括闸阀、球阀、止回阀、截止阀、蝶阀,阀门的压力等级介于150 Lb~1500 Lb,口径介于0.5"-42"考虑到低温管道的特性,设计上避免法兰连接而导致泄露,绝大多数阀门为焊接阀门,阀门的方向一旦安装错误,在施工过程中并没有相应的检测手段,全部靠人为检查,同时,阀门的方向直接影响工艺系统的正常运行,施工过程中对阀门方向的确认及正确安装尤为重要。

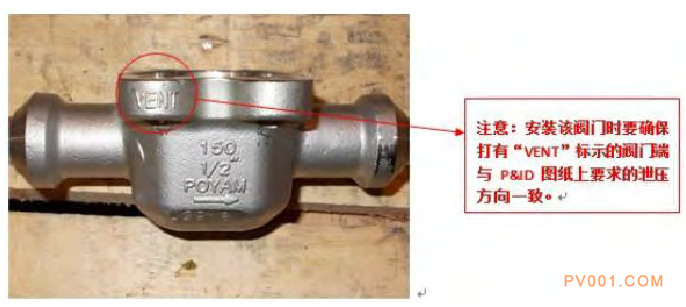

目前,包括唐山LNG项目在内的大型接收站使用的低温阀门都是国外进口,阀门的阀体上会注明阀门的方向,但是为了避免厂家的标识错误给施工现场带来的返工风险,阀门安装前,应对其流程方向进行辨别,阀门的安装位置及方位应符合P&ID图、管道轴侧图、管线数据表的要求。闸阀、止回阀、截止阀、蝶阀这些阀门的流向标识相对球阀来说比较简单,安装时按照阀体上的箭头按照即可,球阀安装时还得考虑泄放方向问题(详见图1)。

图1球阀方向

1.2 实施技术要点

1.2.1 阀门基本技术要点

①阀门出厂前必须彻底干燥。

②阀门在现场进行完水压测试后必须彻底干燥。

③对于深冷球阀的安装来说,最关键的是要确定正确的泄压方向。闸阀、止回阀、截止阀、蝶阀入库后,检查阀体外表而的流向标识是否与阀体内部结构及工作原理相符。

如果相符,则在阀体上标注合格,可以发放出库;如果不符,则将检查情况告知厂家,由厂家确认无误后才能发放给作业人员进行安装。球阀在入库后,核查阀体流向箭头方向、泄放方向、阀体内部阀球的泄放小孔方向是否三者一致,只有三者一致时,阀门的方向才正确。在安装阀门时,应按照轴测图或PID图上指明的泄压方向安装,比如指明泄压方向朝向下游,安装时滴盘上红点应该在下游一端。对于已经辨识合格的球阀,阀体外滴盘上红点标记方向代表阀内泄放孔方向。

1.2.2 阀门安装技术要点

①阀门尽量水平安装。

②阀门在吊装就位时,不允许直接吊装齿轮箱或气动执行机构,吊装完整阀门时(齿轮箱+阀门,大阀),水平安装须采用吊带捆绑阀门两端的方式进行吊装;吊装完整阀门时(齿轮箱+阀门,大阀),垂直安装须采用吊带捆绑阀门两端的方式进行吊装或吊装支架。

③阀门安装时焊缝与阀门30mm温度不能超过1200C。对于焊接阀门,尽量采用氢弧焊进行打底焊接,避免杂物进入阀腔内部,阀门焊接时,阀板有个开启一定角度,防比应力卡涩阀板。

④焊接阀门在焊接完阀门后,管道内部会残留大量的焊渣机其它杂物。这些杂质对阀门的密封而会造成严重的破坏,因此必须采用吹扫的方法将管道内部的所有杂质清理干净。只有吹扫完成并确保吹扫干净后才能对阀门进行操作。

⑤管道水压试验时,为了避免阀座密封而的损坏,阀门必须处于半开状态。压力试验过程中,密切关注阀门的盘根是否出现泄漏。尽量不采用阀门进行试压隔断,如果采用阀门进行隔断,需要在试压过程中观测阀门的变化情况,在试压过程中,禁比调试阀门。

⑥管道水压试验完成后,打开阀体上的排污口进行排水,待明水排尽后,回装兹堵;若排污口已在出厂时焊死,则不需要热氮气吹扫,直接电伴热加热辅助干燥。

⑦管道系统在吹扫过程中,保持打开状态,避免杂物磨损阀门密封而。在干燥过程中,定期对阀门进行开关操作,让氮气带走阀腔中的存水。

⑧如果需要进行电伴热对阀体进行加热干燥,受阀门密封材料的耐热温度限制,一般阀门加热时的最高温度不能超过80℃。

2 低温管道清洁度控制技术

2.1 低温管道施工特点

接收站低温管道中的介质为LNG,NG,FL等,为了控制物料泄漏,低温管线基本上采用焊接连接方式,整个管道系统在投入正式运营后,阀门等其他管件不便于拆卸,工艺系统由于处于低温状态,不便于检修,因而对管道系统的清洁度要求极高。而在实际施工过程中,存在以下因素对管道系统的影响。

① LNc项目普遍建设于吹沙填海的沙地,临近海边,大风天气较普遍,施工环境很恶劣,如果防护不当,杂物容易吹入管道中。

②在低温管道施工中,存在与土建开挖或回填作业的交叉作业施工,沙土容易进入管道中。

③针对24“以上大口径管道的无损检测作业,作业人员要进入管道对焊缝进行RT,很容易带入杂物进管道中。

④管道施工作业周期较长,作业过程中容易遇到下雨等恶劣天气,雨水容易进入管道中。

2.2 实施技术要点

2.2.1 清洁度控制技术要求

①管道材料进场后,采用分类存放,做好半成品保护。

②在进行管道施工前需进行管道材料堆放及预制场地规划,场地的规划应满足防风、防沙、防积水的要求。

③管道材料在运输过程中,采取两端临时封堵方式进行封口,到达预制场地后检查内部的清洁度。

④所有预制完成后的半成品,要求检查管道内部的清洁度才能进行管道的连接,无损检测后,再次进行清洁度检查。

⑤在施工过程中,对以下关键工序执行作业票制度:所有管子上的开孔宜在预制过程中完成,以便于清理开孔后的铁屑等,尽量避免在管子安装之后再开孔。所有管道吊装上管廊或进行管道连线安装之前需进行管道清洁度确认,此工序为管道清洁度控制的关键工序,管道上管廊前应必须由质检人员进行检查确认,确认完毕之后才能进行安装作业。

⑥注意垂直管段的上端管口的封堵工作,防比雨水及杂物进入管道中。

2.2.2 清洁度控制技术方案

①空气吹扫技术。空气吹扫设备包括空压机、储气罐、晦时供气阀以及临时供气管道等。所用气体一般为清洁、干燥、除油的压缩空气。空气吹扫的方法和步骤为:将临时空气供气管道与要吹扫的管道连接;向吹扫的管道提供压缩空气并升压至0.3~0.5MPa;快速打开吹扫管道的末端阀门将压缩空气排出。重复上述清洁步骤直到管道内部检查不到灰尘及外部杂质。这种技术方法使用于管道直径较小,一般不大于DN300,同时有可利用的气包,如管道系统的主管或体积较大的压力容器做气包。

②爆破吹扫技术。爆破吹扫设备包括空压机、储气罐、i晦时供气阀、临时供气管以及爆破板等。所用气体一般为清洁、干燥、除油的压缩空气。爆破吹扫的方法和步骤为:通过临时供气管向吹扫管道供气,升压直至爆破垫板爆破,压缩空气从爆破处吹出。重复上述爆破吹扫步骤直到管道内部检查不到灰尘及外部杂质。重复吹扫直到确认没有异物粘在靶板上。破吹扫技术除了能清楚管道系统内的杂物外,同时也能大量带出试压残留在管道系统内的试压水,减少后续干燥的难度,一般对于采用液压试验的管道,采用爆破吹扫技术。

③管道清洁度检查标准。用压缩空气吹扫后判断系统内部清洁程度的主要方法为目视检查。判断标准:认管道内无异物,如有需要可在所有法兰接口处用内窥镜检查。每段管段至少吹扫10次。每次排气时放置一块白布然后确认该白布颜色无变化且布上无杂质。采用爆破吹扫后判断系统内部清洁程度的主要方法为靶板检查。判断标准:连续三次靶板上所有区域无直径超过0.5mm以上的硬质颗粒和凹陷。

3 低温管道干燥技术

3.1 低温管道干燥方案

LNG接收站的低温管道对管道的干燥要求极高,如果管道里或者阀门里存水,在正常的低温状态下运营,不仅会引起管道内侧腐蚀,而且更会造成管道内部结冰,造成管道堵塞。尤其是采用水压试验的高压低温管道,由于水压试验后,会残留一些试验用水在管内,需要采用干燥技术在管道冷却前进行干燥。目前国内常用的干燥方法有:干燥剂法、流动气体蒸发法(包括干燥空气、氮气等)、真空法。在唐山LNG接收站项目中不仅采用了真空干燥技术,更重要的干燥技术便是氮气置换,管道系统干燥第一步采用真空干燥技术蒸发掉管道中的大部分水,然后用氮气吹扫来进行干燥,不但可以提高干燥的效率和质量,而且还可以节约大量的氮气,达到降本增效。

3.2 管道真空干燥技术

3.2.1 真空干燥原理

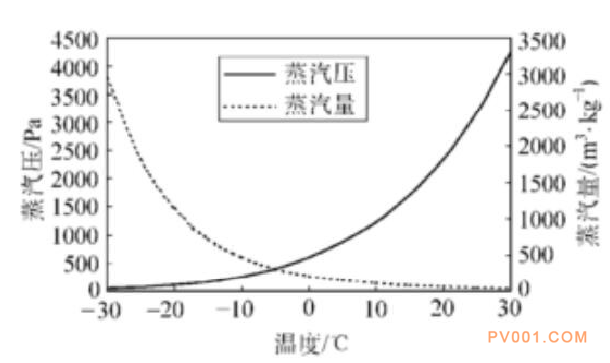

水的沸点随压力的降低而降低,在压力很低的情况下,水可以在很低的温度下沸腾汽化。真空干燥法就是利用这一原理,在控制条件下不断地用真空泵从管道往外抽气,降低管道中的压力直至达到管壁温度下水的饱和蒸汽压,此时残留在管道内壁上的水沸腾而迅速汽化,汽化后的水蒸汽随后被真空泵抽出。不同温度下水的饱和蒸汽压、蒸汽量见图2。

图2 不同温度下水的饱和蒸汽压、蒸汽量图

3.2.2 真空干燥过程

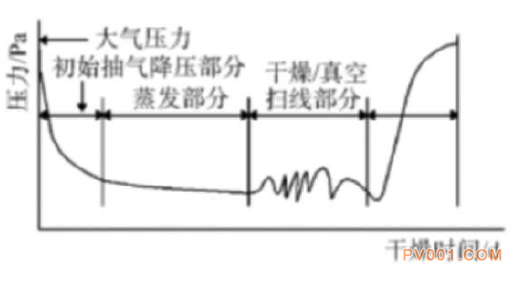

真空干燥过程可分为三个阶段,详见图3。

图3 真空干燥工艺图

第一阶段:初始抽气、降压阶段。将LNG及NG管道根据系统划分成单个干燥包,连接好真空设施,就可以开始真空干燥。这一阶段除去大部分残留在管道中的水蒸气和空气,降低管内压力。在此期间,管内压力迅速降至管内温度下水的饱和蒸汽压。如果管道存在较大的漏点,此时可以发现并修补。

第二阶段:蒸发阶段。本阶段是干燥的主要过程,耗时很长。在此过程中,随着管内压力达到饱和蒸汽压,残留在管道内壁上的水分开始大量蒸发。由于真空泵仍在继续工作,使管内压力不断降低,同时水分不断蒸发以弥补压力损失。若管道残留水分不多,管道与周围热交换畅通,那么管内温度基本不变,管内压力可基本保持在饱和蒸汽压水平。这一过程将持续到所有水分蒸发完为止。

第三阶段:真空干燥阶段。为了除去这些水蒸气,真空泵继续工作,压力开始再次降低,直至真空泵所能达到的最低压力。显然,管道的密闭性能很高时才能完成此过程。

由于几乎所有的空气已被抽出,而且管道内壁所有的液态水都已蒸发,所以管道中的压力可看作是水的蒸汽压,由此可直接计算出露点。一旦达到预定的值,就可认为管道已干燥,真空干燥作业便可结束。

3.2.3 真空干燥法的优点

空气可以任意排放,无毒无味,不燃不爆,无安全隐患;受管径、管道长度的影响相对较小,干燥成本低,易与管道施工和水压试验相衔接。真空干燥特别适合用于环境温度较高的情况下,在环境温度较低的情况下需要防比管道系统内部结冰而无法干燥的情况。

3.3 管道氮气置换技术

低温管道包括LN G卸船与码头循环系统、低压LNG输送系统、气体返回和BOG处理系统、高压LNG输送系统、低压/高压排净系统、天然气输出系统、火炬系统、燃气系统在内的主管及支管线在冷却前都应进行氮气吹扫干燥,并根据系统的不同达到相应的露点和氧含量要求。

3.3.1 氮气置换实施技术要点

①由于氮气供应压力可能超过容器或管道设计压力,为避免意外超压的风险,管线中的氮气压力必须限制为约0.35MPa。当整个低温管线系统和设备的氮气充压到50kPag压力时,检查整个系统的低点排水情况,并彻底排干明水。上述操作期间,应按要求补充氮气以保持预期系统压力。

②尽可能排空管道,包括临时拆除阀门、设备或打开的法兰部位。在后续干燥操作期间,将吹出蒸发收集到的全部水。

③系统加压、干燥和置换期间应小心,以防比氮气流动使低温泵转动。

④除主要低温管道外,支管、交叉管线、旁通管和安全阀管线等必须彻底干燥和吹扫。

⑤完成吹扫和干燥操作后,整个接收站的低温管道和设备应维持在氮气的正压之下(约50~100kPa乡,以防止空气或水分渗入。

⑥干燥和置换期间,各种仪表管线如PI,TI,LI,FI等也用氮气清扫,以消除内部可能存在的水分。

⑦按照P&ID中的阀门位置指示完成阀门操作。系统置换和干燥完成时,将系统保持在较低氮气压力下,以防止水分进入其他系统。

⑧在每条管线的低点或与仪表分界的管线末端处将置换用的氮气气体排出。若干燥完毕的管线静置较长时期,在引入物料前,再进行露点检查。

3.3.2 氮气置换验收标准

①干燥标准为所有位置的露点为-40℃所有露点的记录将保存于预试车检查表;②置换标准为所有位置的氧含量小于2.0%(体积),氧含量记录保存于预试车检查表。

4 结束语

文章简单论述了三种低温管道施工技术的技术要点及应用,可作为同类LNG接收站低温管道施工参考。

(来源:中国泵阀第一网)