气动加注阀阀杆断裂机理研究

石朝锋 王细波 孙海亮 孙法国 马飞 岳兵(北京宇航系统工程研究所,北京100076)

摘要:研究了运载火箭用气动加注阀阀杆断裂机理。采用ABAQUS建立了阀门静态和冲击强度分析模型,分别得到了静态和冲击破坏模式,分析结果经过了试验验证。提出了结构改进措施,并进行了验证。

关键词:气动加注阀;阀杆;断裂

引言

气动阀门广泛应用于运载火箭的加注、泄出、排气等系统,在飞型号的排气阀、安溢阀,在研型号的加注阀、排气阀等多采用气动控制阀。随着阀门的直径、流量越来越大,阀门的结构尺寸和重量也越来越大。气动阀门的控制气一般为高压气(约5MPa),在此气体压力下,强制作动器内的顶杆迅速运动,推动活阀打开。随着阀门口径越来越大,顶杆、活阀的运动速度、运动冲击,带来了阀门的动强度问题,对此类问题的分析,可以避免阀门发生类似故障。

董鹏程研究了某支线飞机排漏阀断裂的现象,得到失效模式为外螺纹接头第一圈螺纹根部过载拉伸断裂的故障原因。吴建军等通过Simulink对抽油泵泵阀进行仿真,得到泵筒内的液体压力变化规律曲线、泵阀打开高度曲线及泵阀运动速度曲线。吴振亭等运用有限元软件ANSYS对周边固支圆形金属膜片的弹性特性进行了有限元分析。王占彬等采用ABAQUS仿真分析了U型波纹管的强度与稳定性,并提出了失效判据。余锋等采用ABAQUS分析了保险阀导向杆断裂故障,得到了导向杆设计动强度不足的故障原因。孙海亮等研究了充气开关阀杆断裂问题,得到阀杆断裂失效机理。潘英朋等提出了一种低温气动阀门方案,并对波纹管等关键零件进行了计算和分析。王春民等[8]研究了自锁阀在振动和冲击环境下性能变化情况。

本文采用ABAQUS软件对某火箭气动加注阀阀杆断裂问题进行了分析,分别分析了静态和动态冲击下的阀杆强度,并进行了试验验证工作。

1 气动加注阀原理介绍

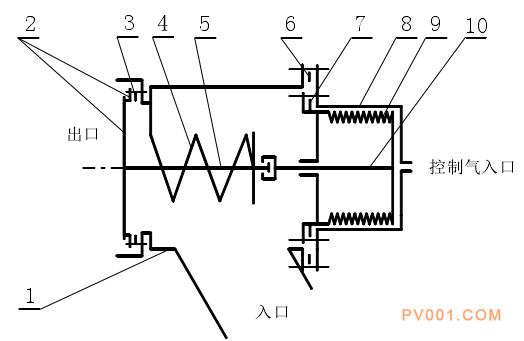

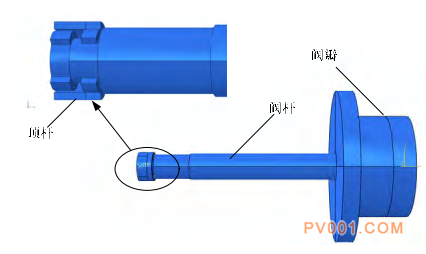

气动加注阀结构示意图见图1,主要由阀瓣、阀杆、弹簧、作动器壳体、顶杆、阀体、复合气缸盖等组成。阀门工作原理:阀门打开时,由控制气入口通5MPa气体,高压气体推动膜盒和顶杆运动,克服弹簧力和阀门出口气体压力,使阀门打开;阀门关闭时,控制气入口气体泄压,在弹簧力作用下,阀瓣和阀杆回位,阀杆推动顶杆和膜盒回位,阀门关闭。

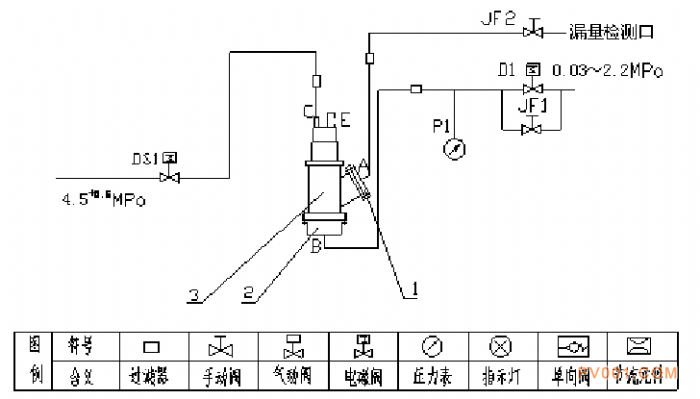

图2为加注阀试验系统原理图。阀门启闭试验流程:打开A口(阀门入口),C口(控制气入口)不通气,口(阀门出口)通入0.53MPa气体,C口再通入4.5MPa气体,使加注阀打开,C口放气,加注阀关闭。使加注阀共开关10次,动作应灵活。

1—阀体,2—阀瓣,3、6、7—密封垫片,4—弹簧,5—阀杆,8—作动器壳体,9—顶杆活塞,10—顶杆组成

图1 加注阀结构原理图

1—入口接头(A口接头), 2—出口接头(B口接头), 3—加注阀

图2 加注阀试验系统原理图

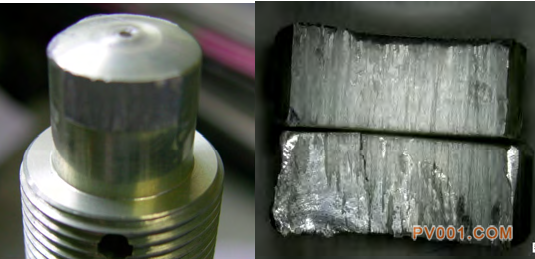

2 加注阀阀杆断裂故障

在加注阀常温试验中,阀门打开后,从C口撤气使阀门关闭,发现检漏管处大漏。将阀门分解后发现,阀门阀杆处的支耳断裂发生了阀杆断裂的问题。阀门由于过快的运动冲击速度和较大的动量,造成了阀杆的破坏,见图3。断裂脱落的蝶形支耳一个落在阀座部位,另一个仍在顶杆的蝶形槽内,造成阀门回位不正常而泄漏。图4为阀杆支耳未断裂时的安装状态。

图3 阀杆支耳断裂状态

图4 阀杆安装状态

3 断裂部位金相分析

3.1 宏观观察

阀杆的宏观形貌见图3:阀杆上两个支耳均在根部发生断裂,断口较平,有金属光泽,局部区域存在磨损痕迹。体视显微镜下观察,两个支耳断口源区均位于支耳根部应力集中区域,为线源开裂,源区未见宏观材料缺陷存在,扩展区可见明显的扩展棱线,断面未见明显的止裂痕迹。、

3.2 微观形貌及能谱分析

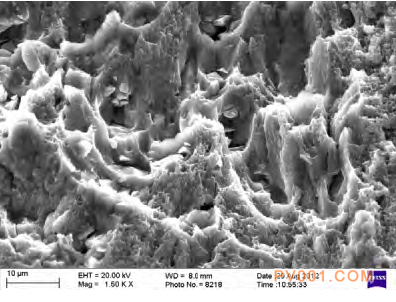

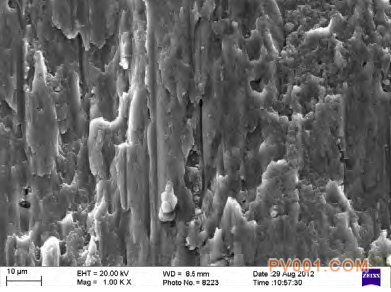

将阀杆的支耳断口分别置于扫描电镜下进行形貌观察和能谱分析,阀杆上支耳断口的微观形貌基本一致:源区均位于根部,主要呈磨损形貌,局部区域可见剪切韧窝形貌,未见材料缺陷存在;扩展区呈剪切韧窝形貌,局部存在磨损形貌;侧面观察,断口下方表面的阳极化膜存在多条与断面平行的微裂纹,形貌见图5-图7。以上形貌特征表明阀杆支耳的断裂模式均为塑性断裂。

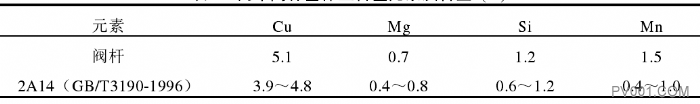

对阀杆基体分别进行能谱分析,结果表明阀杆所用材料主合金元素及含量均基本符合2A14的要求,定量结果见表1。

最终结论为:阀杆支耳是受到剪切作用发生塑性断裂;支耳断口源区均未见材料缺陷。

表1 两个阀杆基体主合金元素及含量 (%)

图5 支耳断裂形貌

图6 源区剪切韧窝形貌

图7 扩展区剪切韧窝形貌

4 阀杆断裂机理分析

4.1 断裂破坏所需载荷分析

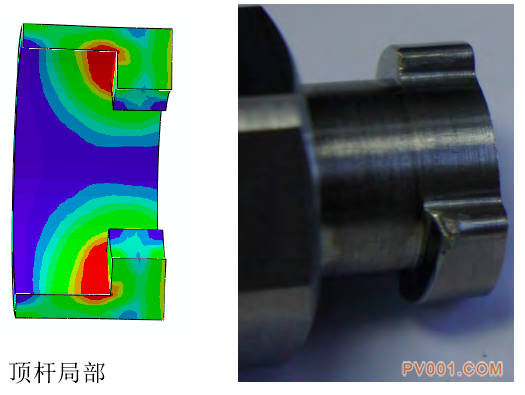

为得到使两个支耳同时断裂所需的拉力,对阀杆和顶杆进行ABAQUS建模分析。阀杆材料为铝合金2A14,弹性模量71GPa;泊松比0.33;屈服强度310MPa,抗拉强度450MPa,延伸率10%。顶杆为高温合金GH4169,弹性模量210GPa;泊松比0.3;屈服强度500MPa,抗拉强度900MPa,延伸率30%。因为两种材料弹性模量和强度相差较多,且主要分图8 阀杆局部破坏时的应力云图析阀杆断裂,因此顶杆可作为刚体考虑。当两个支耳均匀受拉时,分析结果见图8。由计算结果可知,阀杆局部出现破坏时,顶杆集中力为25000N。

为验证计算模型并考核材料的真实断裂强度,进行拉断试验,试验系统见图9。两个试验件的拉断力分别为25960N和21500N,与仿真计算结果一致。

图9 阀杆静载拉断试验

4.2 阀杆运动速度测量

根据分析,阀杆两个支耳断裂所需的载荷达到20000N以上,但经计算,在阀门内部运动过程中,弹簧力仅为700N左右,及时阀芯所受载荷也只有10000N左右,因此不可能将支耳拉断。

最终分析可能的原因为:阀门的打开过程为作动器作动杆推动阀杆运动顶开阀瓣,作动杆和阀杆接触后一致向左运动,到作动杆限位瞬时,阀杆向前惯性运动,发生碰撞,导致阀杆断裂。

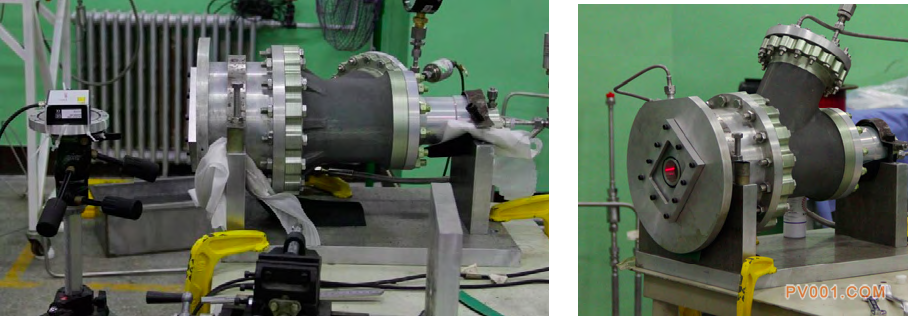

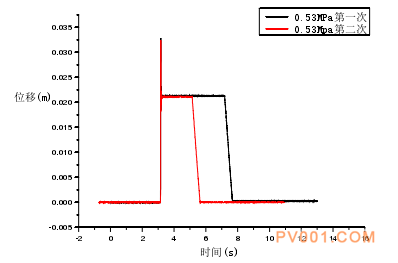

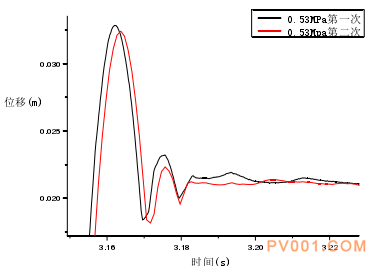

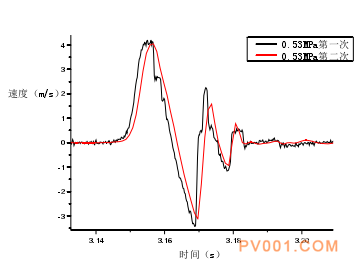

为了确定阀杆冲击速度,对阀杆运动速度进行测量。试验系统见图10,试验中阀门口工装开一个圆孔,加装一个玻璃钢窗口,利用激光位移传感器,测量阀瓣在打开时的位移,根据微分,计算阀瓣运动速度。根据试验测量,阀门在装配无支耳的阀杆时,两次测试结果分别为:最大运动位移约为32.86mm、32.43mm,速度分别为4.2m/s、4.05m/s。两次测量一致性较好,说明测试方法正确、有效。位移曲线和速度曲线见图11-图13。

图10 测量阀门打开时阀瓣位移试验系统(及试验工装)

图11 活阀位移曲线图 图12 最大位移局部放大图 图13 速度局部放大图

4.3 冲击强度分析

为计算阀杆在撞击下是否会发生强度破坏,用有限元软件进行了冲击强度分析。设置撞击相对速度为4.2m/s,因此根据此数据进行冲击仿真计算。加注阀阀杆、阀瓣和顶杆三维有限元图9 阀杆静载拉断试验图10 测量阀门打开时阀瓣位移试验系统(及试验工装)模型见图14。

图14 加注阀顶杆与阀杆三维模型

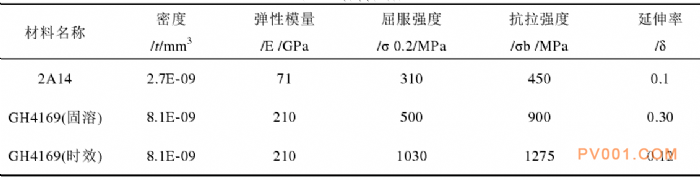

加注阀阀杆材料为铝2A14,阀瓣材料为5A06,顶杆材料为GH4169,阀杆和阀瓣的重量为1.52kg,详细材料参数见表2。

表2 材料参数

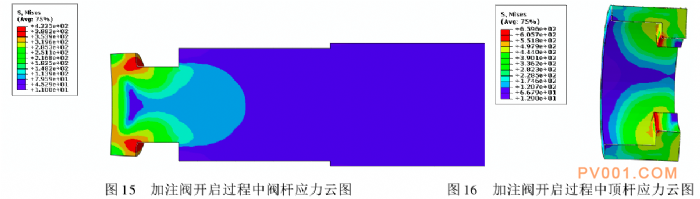

在模型中约束顶杆端面,阀杆和阀瓣施加初始速度(InitialCondition)4.2m/s。当阀杆和阀瓣运动速度为4.2m/s,加注阀开启过程中顶杆、阀杆和阀瓣相互作用过程中的峰值应力云图如图15、图16所示,可以看出在阀杆支耳位置的最大应力为422.5MPa,接近铝合金材料抗拉强度450MPa,顶杆挂钩局部最大应力659.6MPa,高于固溶态GH4169屈服应力500MPa,低于抗拉强度900MPa。撞击瞬间最大轴向力为23770N,与支耳静态断裂所需载荷相当,因而可导致支耳断裂。

综合以上因素可知,当B口压力为0.53MPa时,阀杆与顶杆相撞的瞬时速度约为4.2m/s,此时,应力接近阀杆破坏强度。阀杆在多次撞击后,可能发生断裂破坏。

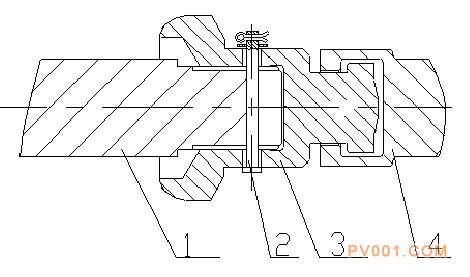

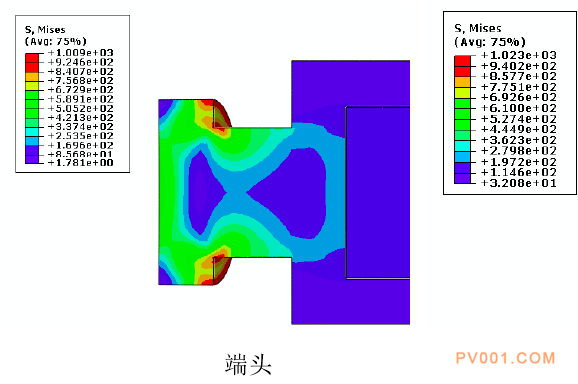

5 结构改进及分析验证

为解决阀杆端部断裂的问题,进行结构局部改进(见图17),增加一个端头,通过销与阀杆连接。端头和顶杆均为时效处理后的高温合金GH4169,以满足冲击情况下的强度要求。图18为改进后端头和顶杆局部冲击情况下的应力分布云图,可见最高应力均小于时效后的高温合金的屈服应力1030MPa,因此,结构强度满足使用要求。为验证结构改进的有效性,对改进后的阀门进行了常温200次开关试验,阀门启闭正常,密封满足要求,分解后端头结构完好、无破损(见图19),验证了结构改进效果。

1—阀杆 2—销 3—端头 4—顶杆

图17 加注阀结构改进示意图

图18 冲击应力分析 图19 试验后端头照片

6 结论

基于ABAQUS仿真技术,分析了加注阀阀杆支耳断裂问题中,支耳断裂所需的载荷,以及阀杆在由于惯性运动与顶杆撞击后的应力水平和撞击瞬间的载荷情况,确定了阀杆由于撞击发生断裂故障的机理,经过了试验验证。为解决此问题,进行了结构改进,通过增加高温合金端头的方式,强化局部结构强度,改进措施得到了试验验证。

(来源:中国泵阀第一网)

上一篇:消防水系统设施维护管理