阀门常见故障及维修

阀门启闭有卡阻、不灵活或者不能正常启闭,甚至无法继续启闭,主要是由于阀杆与其它零件卡阻,主要是阀杆与填料之间的卡阻。一般有:

填料压盖偏斜后碰阀杆--处理方法:正确安装。

填料安装不正确或压得过紧--处理方法:填料预紧,适当放松填料。

阀杆与填料压盖咬住--处理方法:更换或返修。

零部件之间咬住或咬伤--处理方法:适当润滑阀杆。

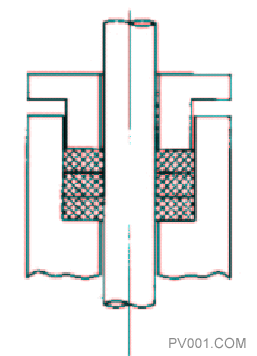

阀杆、填料函

阀门密封面擦伤、阀杆光柱部分咬擦伤和阀杆螺纹部分咬伤等

密封面研磨后有磨粒嵌入密封面里,未清除干净,造成密封面擦伤;有的经使用后,磨粒在介质的冲刷下,磨粒排出而粘在密封面上,经阀门开关,造成擦伤。--处理方法:合理选用研磨剂,密封面研磨后必须清洗干净。

介质中的赃物或者焊渣未清除干净,造成擦伤。

--处理方法:重新清洗干净。

阀杆与填料压套、填料垫碰擦,其次介质中含有硼的介质,泄出后会结晶形成硬的颗粒,在填料与阀杆接触表面,开关时拉伤阀杆表面。

--处理方法:正确安装、调整零部件配合间隙和提高阀杆表面硬度。

梯形螺纹处有沾污赃物,润滑条件差;阀杆和有关零件变形

--处理方法:清除赃物,对高温阀门及时涂润滑剂;对变形零件修正。

填料泄漏和阀体与阀盖连接处泄漏

(1)填料泄漏

泄漏及原因:

填料密封原理:对填料施加的轴向力,填料产生塑性变形,阀门由于多个填料安装,部位相互交替接触,形成 ““ 迷宫效应 ”,起到阻止压力介质外泄漏的作用。

填料泄漏除了在压力和介质不同的渗透力下,填料的接触压力不够外,还有填料本身的老化,阀杆的拉伤等原因。

填料对阀杆产生腐蚀,所以当压力把介质沿着填料与阀杆之间的接触间隙向外泄漏,直至从填料处泄漏,另外操作不当,用力过度阀杆弯曲。

填料选用不当,不耐介质腐蚀、不耐高压或真空、高温及低温。

填料超过使用期,已老化,失去弹性

填料安装数量不足

处理方法:

应按工况条件选用填料型式和材料 ;

预紧填料,正确安装和确定填料数量;

阀杆弯曲,表面腐蚀机械修理或更换;

填料失效必须更换。

(2)法兰泄漏

阀门的法兰密封连接在接触部位之间根据设计要求安放密封垫片,依靠连接螺栓所产生的预紧力达到足够的比压,阻止介质向外泄漏。

垫片材料和结构有:橡胶垫片、石棉橡胶垫片、石墨垫片、不锈钢和石墨缠绕式垫片、波纹管形和金属垫片。

垫片密封属于强制密封。

常见的法兰泄漏有以下种:

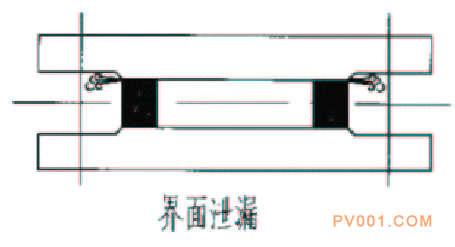

a. 界面泄漏-密封垫片与法兰端面之间密封不严而发生泄漏。

主要原因:

密封垫片预紧力不够-----处理方法:适当增加预紧力;

法兰密封面粗糙度不符要求--处理方法:返修

法兰平面不平整或平面横向有划痕--处理方法:返修;

冷和热变形以及机械振动等 ---处理方法:改善环境或材料选择;

法兰连接螺栓变形伸长----处理方法:材料和不能超过许用扭矩;

密封垫片长期使用发生塑性变形--处理方法:更换;

密封垫片老化、龟裂和变质--- 处理方法:更换。

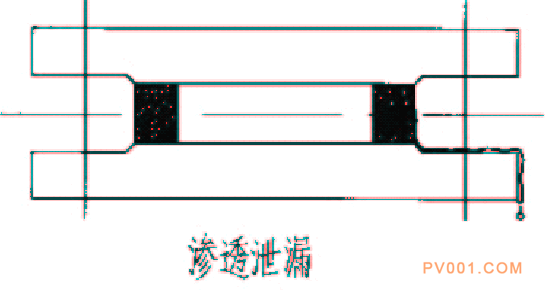

b.渗透泄漏--介质在压力的作用下,通过垫片材料隙缝产生泄漏。

主要原因:

与密封垫片材料有关;

介质的压力;

介质的温度;

密封垫片老化、龟裂和变质。

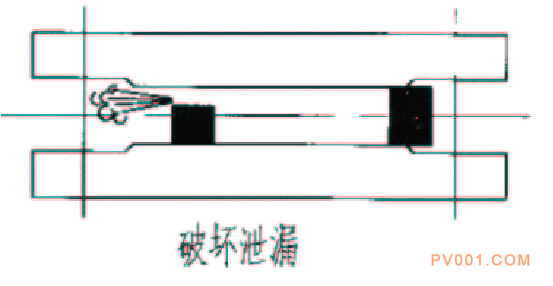

c.破坏泄漏- -由于安装质量而产生密封垫片过度压缩或密封比压不足而发生的泄漏。

主要原因:

安装密封垫片偏斜,使局部密封比压不足或预紧力过大,失去回弹能力;

法兰连接螺栓松紧不均匀;

两法兰同轴度(中心线偏移)偏斜;

密封垫片选用不对即没有按工况条件正确选用垫片的材料和型式;

界面泄漏和破坏泄漏会随着时间的推移而明显加大,对渗透泄漏的泄漏量与时间的关系不明显。

(来源:中国泵阀第一网)

上一篇:磁力泵在使用过程中的注意事项

下一篇:电动法兰蝶阀的用途简介