引 言

煤层气生产主要分为3个阶段:

①排水降压阶段,产水量较大,气体开始逐渐解吸产出,产气量逐渐升高;

②稳定生产阶段,产气量较高且相对稳定,产水量逐渐下降,如我国煤层气某区块排采4年后,已有一半以上的井不产水或产水较少,且保持较高的产气量和井底压力,根据相关预测,含气量高、压降漏斗范围较大的煤层气井,此阶段可持续数年。

③衰减阶段,井底压力、产水量和产气量都下降,局部煤岩仍保持解吸,生产井将保持低产量较长时间。与常规油气井生产开发相比,稳定生产阶段的煤层气井有以下不同之处: 沉没度较低且变化范围小、煤粉沉积、日产水量少且不稳定等。

目前煤层气井常用的排水采气方法为有杆泵排采,有杆泵具有结构简单、可靠性高等优点,主要用于前 期产水量较大时进行排水作业 。

随着排采过程推进,产水量逐渐下降,产气量增多,此时,已经不符合 有杆泵正常排采的条件,若仍用有杆泵设备排采,易 造成煤粉沉积、卡泵、埋泵等问题,故此时需调整 有杆泵参数或更换排采方式 。 与有杆泵排采相比, 速度管排采工艺通过其变径节流原理,可以达到提 高井内流压、增大流速的作用。

排采后期的煤层气井,气量足 、 产水少,可满足速度管气携水自喷的生 产条件。故当前期有杆泵设备生产至不符合其生产 条件时,建议转换成速度管工艺,进行排采后期的气 携水生产 。如此,可以大幅延长稳产时间,增加煤层 气开发效益 。

笔者针对上述问题,通过分析常规三抽设备和 速度管排采设备在煤层气中的应用状况及存在问 题,提出有杆泵 - 速度管不停井连续排采的概念,对有杆泵 - 速度管连续排采系统应用于煤层气井的整 体工艺进行可行性分析,并对整体转换作业的工艺 流程进行了设计 。 该设计提出的新的排采工艺,对 于提升高产煤层气井的开发效益,具有重要意义 。

1 煤层气井现有排采设备分析

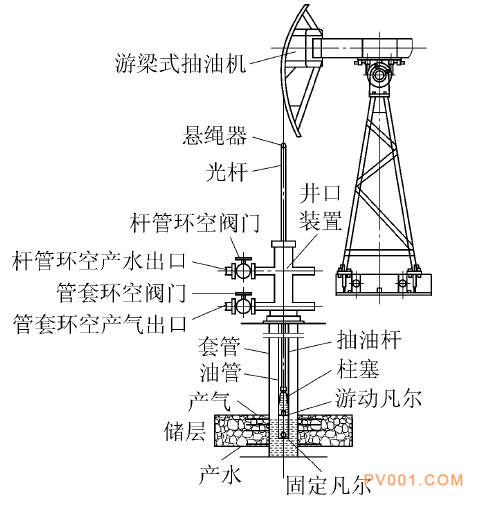

在煤层气的生产开发中,应用最多的排水设备 是常规三抽排采设备,即抽油机、抽油杆、抽油泵,如图1所示,在煤层气井的排水降压阶段,配套变频器 使用,能够在较大的范围内调整设备的排水能力,可 以较好地满足排水的要求 。

图 1 煤层气井常规三抽排采装置构成

Fig. 1 Construction of conventional three-row pumping mining equipment in coalbed methane wells

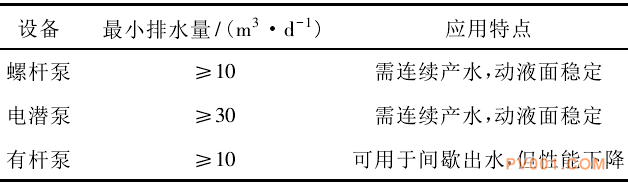

对比表1中现有排采设备的应用条件可得出,在现有煤层气排水设备中,若使用螺杆泵、电潜泵设 备进行排采作业,地层需连续产水,且产水量需较 大,最小产水量也应达到10m3 /d 以上 。 但由于煤 层气地层的特殊性,具有压敏速敏等特点,前期产水 量可满足 ≥10m3/d 的井,到稳产期产水量一般极 少甚至不产水,故目前煤层气开发中,前期产水较大 时,一般选用有杆泵排采 。 在稳产阶段,特别是对于 高产气 、 低产水的煤层气井,采用速度管技术,气携 水的方式进行排采,具有显著的效益。

表 1 煤层气现有排采设备应用条件分析

Table 1 Analysis of application conditions of existing coalbed methane mining equipment

与在常规油气田中的排采过程类似,有杆排采 设备在煤层气井的排水作业中也是利用地面抽油机 带动抽油杆,利用抽油杆带动井下的往复抽油泵将 进入井筒内的井液产出至地面 。 与常规油气井生产 开发相比,稳定生产阶段的煤层气井有以下不同 之处:

1) 抽油泵的沉没度不同: 通过煤层气井前期的 排水降压,井下抽油泵的沉没度一般为十几米到几 十米,与常规油气田的几百米有较大不同 。 沉没度 的改变会导致地面抽油机的最大 、 最小悬点载荷差 值变化,会使地面抽油机的平衡状态发生改变,因此 在煤层气井的排水生产过程中,需根据沉没度变化 等及时调整抽油机的工作状态,避免地面抽油机或 驱动电机等设备发生故障 。

2) 煤粉沉积: 煤层气井排采前期,排液量大,大 部分煤粉由井液携带而排出 。 但对于排采的稳产阶 段和产量递减阶段,由于产水量的逐渐减少,使得水 动力减小,产气通道内的煤粉很难排到井筒内,容易 造成煤粉在产气通道内的沉积,出现卡泵 、 埋泵等故 障,带来频繁的修井作业 。

3) 稳产时日排水量小: 相对于常规的油井,煤 层气井的生产可以分为 3 个阶段: 排水降压阶段 、 稳 定生产阶段 、 产量衰减阶段 。 随着排采的不断进行, 井下产出水越来越少,产出气体逐渐增多,环空内的 动液面距离泵的吸入口很近,易发生气锁 。 常规油 井生产时,杆管环空内是油,具有润滑作用,而煤层 气井井底产出的是水,润滑作用较差 。 因此,三抽设 备在煤层气井的排水作业中,尤其是进入稳定产气 阶段后,日排水量1m3/d 或更少,不能满足有杆泵 排采的条件 。 若继续使用有杆泵排采,会引发杆管 偏磨问题,导致油管漏失、杆断等严重后果,严重影 响了气井的连续稳定生产。

综上,常规三抽设备在煤层气井中的应用主要 面临的问题可归纳为: 由于煤层性质特殊,排采阶段 不同时,产气量、产水量均有较大的差别,当排采初 期产水量多而气体解吸量少时,符合利用有杆泵排 水采气的生产条件 。 随着排采的进行,产水量逐渐 减小,气体逐渐解吸,动液面降低,水动力减小,使得 煤粉沉积,容易导致卡泵、 埋泵、偏磨等问题。此时,井下生产条件不能继续满足有杆泵排采的条件,无法继续进行人工举升排采 。

2 煤层气速度管柱排采工艺分析

速度管柱完井管柱一般会采用小直径挠性管,现阶段常规气井排水生产中大多采用 CT 充当速度 管柱。20世纪80年代中期国外开始使用连续 油管设备。

国内从 2003 年后陆续在气井生产中 应用连续油管作为生产管柱,2003年在四川的某气 田张 13 井中,首次下入连续油管用作生产管柱。2003年11月底,恢复用连续油管生产,日产气量 8000m3 左右,日产水量 0.2 m3左右,套压、油压均 为4.1MPa 左右,连续油管作为生产管柱排水采气 试验获得成功。2009 年广安 002-H1-2井,该井在 原有的生产管柱生产一段时间后,由于地层能量低,无法维持原有的自喷生产,在原生产管柱内下入连 续油管,作速度管柱进行生产后,油套压差减小,日 产气量增加 7×103m3,日产水量增加3m3,表明速度 管柱排水采气在该井取得了较好的试验效果。

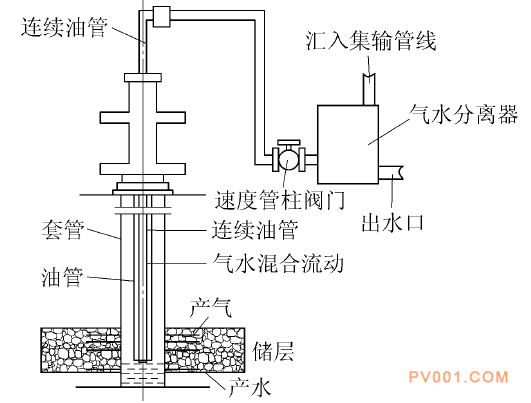

目前的产水气藏生产中,利用连续油管作生产 管柱进行生产试验取得了良好的效果,并已逐渐进 入生产应用阶段,其主要以连续油管与连续油管和 原生产管柱的环空一起作为生产空间进行生产的方 式为主 。 如图 2 所示,利用该作业方式将连续油管下入煤层气井井筒内作为速度管柱进行生产 。

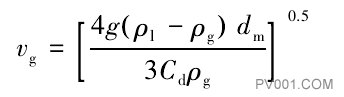

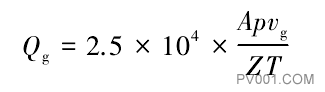

目前该生产方式多用于产水较少或产气量足够 高的气田,其具备维持速度管柱生产的高产气量的 条件,主要解决高产气田产气量降低后继续排水采 气的问题 。 通过比较各种临界携液产量模型特点 ,选择气携液 Turner 模型分析可得:

( 1 )

( 1 )

图 2 低压产水气井速度管柱生产

Fig. 2 Velocity string for drainage production of low pressure gas wells

( 2 )

( 2 )

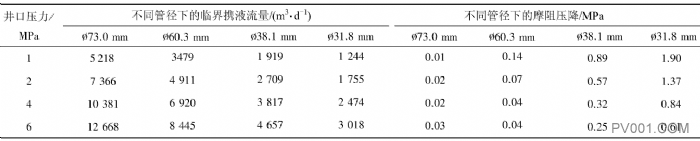

通过式(1)、式(2) 得出,当更换成速度管排采 时,根据速度管变径节流的原理,气井临界携液流量 降低,可以再次恢复井下生产条件,达到延长稳产时 间的目的 。 如苏里格地区,通过现场试验,根据 统计出不同管径不同压力下的临界携液流量和摩阻 压降,见表2,在相同压力下,管径 38.1mm 油管临 界携液流量和摩阻均较理想。当管径小于 38.1 mm 时,临界携液流量未明显降低,而摩阻明显增大,故 选用38.1mm×3.18mm 连续管作为速度管柱。运 用速度管工艺解决了苏里格地区产气量大于 3×103m3/d气井的积液排水采气的问题。

经过以上分析可以得出: 速度管工艺能够在煤 层气稳产阶段,替代原生产油管,进行排水采气 作业。

在常规煤层气井生产过程中,通常仅使用有杆 泵进行排采,生产后期产气量急剧增加,产水量迅速 减小时,已不满足有杆泵生产条件,若继续生产,极 易造成煤粉沉积而导致卡泵埋泵。 针对煤层气井特 有的产气产水规律分析,初期需要大量排水作业时, 需使用常规三抽设备等进行前期排水作业,后期产 水量迅速减小后,在不满足有杆泵正常生产的条件下,需调整有杆泵生产参数,待其满足速度管自喷生 16 产气携液条件时,需在不停井的状态下转换成速度 管生产工艺继续进行排采作业 。 以达到延长稳产时 间,增加产量的目的 。 故需要设计一种有杆泵 - 速 度管不停井连续转换的工艺设备。

表2 不同管径不同压力下气井临界携液流量和摩阻压降

3 有杆泵-速度管连续排采工艺分析

通过以上分析可知,在煤层气生产初期,井下产 水量大,井底流压大,此时井下解吸气量很少,适用于人工举升有杆泵排采; 而随着排采过程推进,井下动液面逐渐降低,井底流压显著下降,煤层气解吸产 量急剧增加,此时,不满足有杆泵排采条件,需在满 足转换条件时,转换至速度管排采 。 转换作业之后 煤层气井采用自喷生产技术的速度管柱生产工艺, 因此需转换作业后煤层气储层保持较高的产气能 力,而且井底应有较高的生产压力。

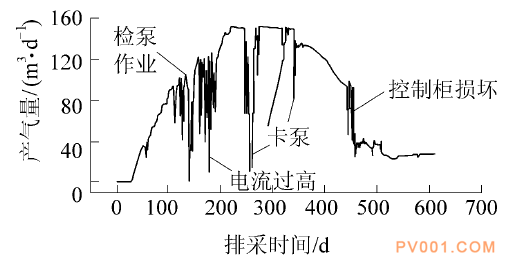

利用井内高压 气体携带出井底积水,实现二次生产。而煤层气井生产方式为降压解吸生产,且储层具有压敏、速敏的特点。故在转换为速度管柱进行 生产的作业过程中的主要问题为: 煤层气储层在转 换作业期间仍会产出水以及气体,尤其是储层中的 产出水进入井筒使得管套环空内动液面升高。由于 煤层气储层具有压力敏感特点,修井作业会很大程 度降低煤层气井的产气量,如图 3 所示,在几次检 泵、小修作业后,煤层气井产气量直接降至 0 ,此时 由于没有气体产出,无法满足利用连续油管进行气 携水生产的要求 。

图 3 CLH-05V 井产气量曲线

Fig. 3 Gas production curve of CLH-05V well

通过以上分析可以得出,在煤层气井进入稳定 生产阶段后,采用常规气井的作业方式 ——— 下入连 续油管进行生产的方式是不可行的,且可以总结出 在煤层气井生产中,若要实现以有杆泵-速度管连 续转换工艺进行连续生产,需满足以下 4 点:

1 ) 转换作业期间应保证煤层气井生产的连续 不间断,确保煤层气井在转换作业前后动液面 、 产气 量 、 产水情况无明显变化,满足速度管柱生产要求 。

2 ) 排采作业转换方式具有快速的特点,能够在 井下排采生产条件不发生明显变化的情况下,快速 转换为速度管柱进行排水采气,保证转换为速度管 柱进行生产时,煤层气井具有足够的产气量进行携 水生产 。

3 ) 生产方式转换应具有方便操作的特点,能够 在不进行起出和下入管柱的情况下完成转换,从而 能够有效避免起下作业带来的井下压力变化对产气 储层的伤害,亦可以降低转换作业的成本 。

4 ) 转换作业过程应尽量避免影响井下的生产, 如常规作业方式中向连续油管内注入高压氮气等 操作。

有杆泵 - 速度管连续转换装置与原来的单一有 杆泵排采装置进行对比,由于转换装置设计是以细 化煤层气开采流程为基础,将煤层气开采分为前期 “ 产水高几乎不产气 ” 和后期 “ 产气高几乎不产水 ”2 个过程来分析,分别针对 2 个过程进行了针对其排 采特点的排采工艺选择,故改进后装置的现场适用 性比原装置大。该转换装置由于后期需要进行气携 水生产,故仅适用于高产煤层气气井的生产,对于低 产井,仍需利用原生产流程进行排采生产。

该技术相比于原有技术最突出的优势在于: 排 采后期 “ 产气高几乎不产水 ” 时,无运动件,不会产 生偏磨 。 随着排水过程逐渐形成的细煤粉 、 悬浮砂 粒和其他固体颗粒对设备几乎无磨损影响 。 又由于 转换装置仅需对柱塞处的游动阀罩进行改进,其余 部分均可保持原样,故可降低开采投资成本和运行 费用,增加效益。根据现场数据分析,该设备可适用 于柳林地区及周边高产煤层气井的排采开发 。

4 有杆泵- 速度管连续转换工艺设计

根据前述可行性分析中对作业工艺的要求,总 结出连续转换装置设计的关键在于 2 点:

① 在转换 作业过程中,不能进行停井起下管柱作业,故有杆泵 排采整体装置应始终处于井筒内部,如此,导致井筒 内部无法再安装速度管相关设备 。 故应采用连续管 作为抽油杆工艺或空心抽油杆作为速度管工艺,保 证转换后,由空心抽油杆或连续管进行生产;

② 转换 时,需要保证仅对速度管进行上提 、 下放或扭转作业 便可通过转换装置完成 2 种生产方式的转换 。 具体 转换方式如下:

1 ) 煤层气排采初期: 利用有杆泵进行排水采气 生产 。 在安装有杆泵排采设备时,将转换装置一并 下入井内 。 排采过程中,保证转换装置不会对有杆 泵作业有任何干扰,以完成初期排水作业 。

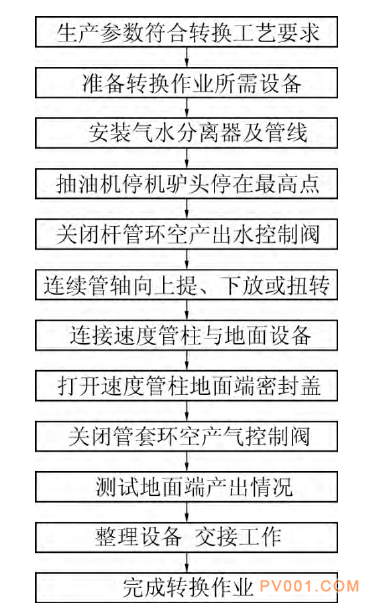

2 ) 煤层气排采中后期: 当井下生产条件满足速 度管生产条件时,仅通过对连续管进行上提、下放或 扭转作业,开启抽油杆内部空间作业速度管生产空 间,进行速度管柱气携水生产 。 由常规三抽设备转 换为速度管柱排采的转换整体工艺流程设计思路如 图 4 所示。

为保证煤层气井的生产参数在作业过程中没有 明显的变化,根据有杆泵 - 速度管柱转换工艺图,并 结合现场实际,对转换工艺进行了详细设计,具体工 艺如下所述: 1 ) 根据煤层气井生产情况对预作业井生产参 数进行校核,确定该井作业后能够符合速度管柱 生产 。

2 ) 准备作业所需的相关工具设备,如气水分离 器及管线等,并对现场人员进行安全培训 。

3 ) 到达现场后安装气水分离设备,连接管线, 检查密封情况 。

4 ) 地面抽油机停止工作,切断电源,将驴头保 持在最高点( 曲柄最低点) 。

5 ) 关闭连续管地面开闭控制开关及环空产水 控制阀,根据方案需要,对连续管进行轴向上提 、 下放或扭转作业 。 完成转换工作 。

图 4 有杆泵 - 速度管柱转换工艺

Fig. 4 Conversion process of rod pump and speed tube

6 ) 连接速度生产管柱与地面气水分离相关设 备,打开连续管地面开闭控制开关,进行速度管柱气 携液生产,并对速度管柱生产进行监测 。

7 ) 确认转换成功后,整理现场使用设备,完成 交接等工作 。

5 结 论

1 ) 通过查阅相关资料,分析总结出了目前常规 三抽设备运用于高产煤层气井所存在的问题主要 是: 煤层气井产层环境在前后期差距大,后期产水量 小,产气量大,生产条件不在常规三抽设备合理的工 作区间内。建议更换生产工艺。对于排采后期 “ 高 产气,低产水 ” 的煤层气井,可以使用速度管技术代 替前期有杆泵排采,利用产出的高压气体所携带的 高压能量携水生产,实现排水采气的要求。

2 ) 提出了从三抽有杆泵排采到速度管排采的 不停井连续转化的煤层气一体化排采工艺 。 通过可 行性分析,给出适合该工艺的转换条件:

① 转换作业 期间应保证煤层气井生产的连续不间断;

② 转换速 度快,保证转换后井底环境不发生明显变化;

③ 转换 应方便操作,不进行起下管柱,不停井;

④ 转换作业 过程应尽量避免影响井下的生产情况 。

3 ) 根据转换条件,结合现场实际情况,设计了 有杆泵 - 速度管连续转换整体工艺,根据现场操作 流程,规范了工艺步骤,为相关设备的设计及工艺的 实施提供了前提 。

(来源:中国泵阀第一网)

上一篇:管力阀关不严的原因分析及解决办法