一、概述

钴基合金作为优异的耐高温、耐腐蚀材料被广泛应用于航空航天、核工业、石油化工、冶金工业等领域,其良好的高温性能,尤其是热态或超临界等恶劣使用条件下的抗磨损、抗腐蚀性能,在压力容器中性能要求较高的阀门密封面被广泛使用。目前阀门行业对钴基合金基本采用手工电弧焊、钨极氩弧焊、等离子弧焊、氧乙炔堆焊等工艺方法,具体生产中采用何种方法应考虑产品结构情况如加工空间、工件大小和可操作性等因素。

二、钴基合金堆焊易出现的问题

钴基合金俗称司太立,是以钴为基体,加入铬、锰、硅、碳等元素构成,依照国家给出的钴基合金焊接工艺标准应采取焊前预热,焊接过程中对层间温度进行控制和焊后退火缓冷热处理等工艺措施,但焊接过程出现的冷裂或结晶裂纹缺陷是堆焊焊接工艺的一个重要问题。经过分析钴基合金的致裂原因发现,其结晶过程有少量低熔共晶产物生成,随着焊层不断冷却,由于应力方向与柱状晶结晶方向差异,堆焊金属不可避免产生裂纹。阀门密封失效与堆焊工艺密切相关,并且阀门的擦伤、划伤、冲蚀、腐蚀等失效是堆焊工艺质量需要加以控制的另一重要问题。研究阀门失效原因,优化堆焊工艺是提高阀门使用寿命的重要途径。以高压截止阀为例,对高压阀阀板堆焊工艺进行改进。

三、焊接试验及工艺评定

(一)实验材料

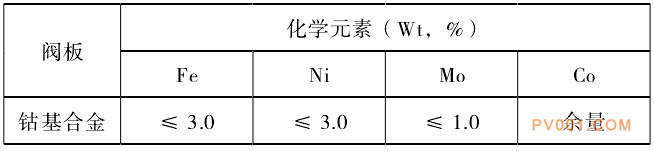

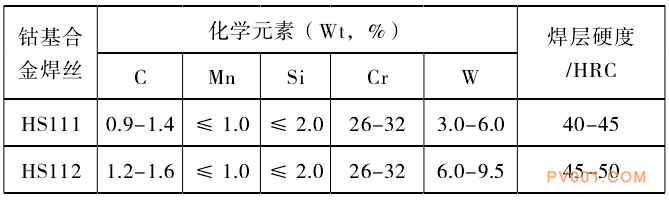

根据美国焊接学会 AWS 类别钴基合金焊接标准推荐的焊层厚度和硬度,制定实验方案,要求阀板密封面堆焊硬质合金时堆焊层厚度≥ 1.6mm,硬度≥ 40HRC。堆焊阀板及焊丝成分分别如表 1、表 2 所示。

表 1 钴基合金阀板化学成分及硬度表

表 2 堆焊钴基焊丝化学成分及硬度表

影响钴基合金堆焊质量因素主要有工艺方法、吸湿率、堆焊层厚度、焊材材质等,合金成分及微观结构决定了焊接效果,为保证堆焊层化学成分,控制阀板的堆焊层融入量,降低稀释率是堆焊工艺过程的关键。

(二)实验方案及结果

根据高压阀产品结构及工作环境影响选用 HS111 钴铬合金堆焊焊丝作为实验材料,参考哈尔滨焊接研究所、沈阳阀门研究所等相关实验研究,实验过程应注意以下问题:

1、焊接过程中焊丝不能与钨极接触,并且熔池始终保持在氩气保护罩以内;

2、焊后对阀板进行去应力处理;

3、堆焊到预定高度,分别检测 5-6 处硬度值取平均值作为实验结果;做冲蚀实验前必须检测实验样件有无气孔、裂纹、夹渣等缺陷,如果出现上述缺陷就要对样件重新进行堆焊。

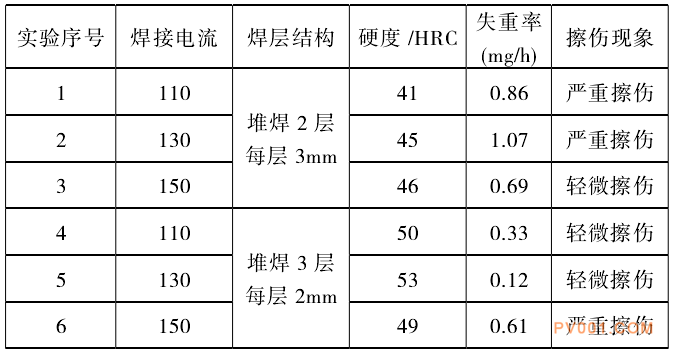

本次实验使用手工 TIG 堆焊,工件不预热,焊后对焊层缓冷保温处理,减少焊接应力的影响,焊丝直径为 4mm,焊接电流选取 110,130,150 三个参数进行对比试验,保护气氩气流量为 7-8L/min,堆焊工艺采用堆焊 2 层,每层3mm 和堆焊3 层,每层 2mm 两种方案进行试验,具体实验参数及实验结果如表 3 所示。

表 3 堆焊工艺参数表

(三)实验结果分析

在相同条件下对堆焊式样进行性能测试,经过多次高温擦伤实验得出上述实验结果,结果表明,阀板密封面主要以磨粒磨损为主,耐冲蚀性、耐擦伤划伤性能与硬度有很大关系,而焊层硬度主要取决于焊层结构和焊接电流,因为在不同工艺参数、结构条件下焊层微观组织也具有较大差异,因此堆焊材料的化学成分是影响焊层微观组织的关键因素,其次硬度对焊层性能也具有较大影响。另外简单认为高硬度抗划伤性能就越好的观点是不正确的,检验高压阀板堆焊质量,首先焊层硬度不宜太低,一般≥ 35HRC,焊层硬度过低其密封面抵抗划伤、擦伤的能力就会下降;硬度也不宜大于 50HRC,因为硬度太高材料的焊接润湿性就会大打折扣,其冷裂、热裂倾向明显升高,容易产生结晶裂纹等缺陷。由表 3 中的实验数据可知,采用不同的堆焊电流和堆焊工艺,得到的焊层硬度、抗擦伤划伤能力、耐冲蚀能力均不相同且具有较大差异,其中当采用相同的堆焊工艺时,增加堆焊电流有利于提高堆焊层硬度,其抗擦伤性能也随之提高,但耐冲蚀性能没有直接关系。与之相比,焊接工艺方法对耐冲蚀性能影响较大,采用堆焊 3 层,每层控制 2mm 范围之内的堆焊工艺明显比堆焊 2 层,每层 3mm 的失重率要低,耐冲蚀能力要强,而且采用前者的工艺得到的焊层硬度也较高,耐擦伤性能也比后者强很多。另外值得注意的是,当采用堆焊 3 层,每层2mm 的堆焊工艺时,堆焊层硬度不再受堆焊电流直接影响,也就是说当堆焊层较薄时,提高电流不会提高堆焊层硬度,其耐冲蚀性能、耐擦伤划伤等性能也未发现明显相关关系,因此可以得出结论,优化堆焊工艺,可以在一定范围内减小焊接电流,节约能源,提高焊接工艺的经济性。

四、结论

分析上述实验结果,可以得出以下结论。

( 一 ) 钴基合金高压阀板采用合理的 TIG 填丝堆焊工艺可以满足高压阀门对堆焊层的性能要求;

( 二 ) 堆焊电流对堆焊层硬度影响较大,当堆焊电流一定时,增加单次堆焊层厚度,硬度随之增大;当堆焊厚度不变,堆焊电流增大时,堆焊层厚度反而减小。此外,随着堆焊层厚度的增加,堆焊层硬度对焊接电流的敏感性降低,反之,当堆焊层厚度减小,堆焊层数目增多时,堆焊层硬度对堆焊电流更敏感。

(三)阀板耐擦伤、划伤性能与堆焊层硬度有一定相关性,但并非唯一影响因素,还与堆焊材料,合金成分,微观组织等因素有关。当堆焊层硬度减小时,堆焊层的抗擦伤能力下降,但优化堆焊工艺可以一定程度上改善抗划伤、擦伤性能,当采取减小单层堆焊厚度,多次堆焊的工艺时,钴铬合金堆焊质量(抗擦伤、划伤性能)略有提高。

(来源:中国泵阀第一网)